(54) ФИЛЬЕРНАЯ ПЛАСТИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2385298C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2395467C2 |

| Устройство для получения волокон из термопластичного материала | 1981 |

|

SU998399A1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2386594C1 |

| Плавильный сосуд для получения волокна из термопластичного материала | 1981 |

|

SU975612A1 |

| Устройство для получения волокон из термопластичных материалов | 1982 |

|

SU1077856A1 |

| Устройство для получения волокон из термопластичного материала | 1986 |

|

SU1321703A2 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ, СОДЕРЖАЩИЙ РАСПРЕДЕЛИТЕЛЬНЫЙ МАНИФОЛЬД | 2013 |

|

RU2624087C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 2008 |

|

RU2373160C1 |

| Устройство для формования волокон из неорганических расплавов | 1985 |

|

SU1300012A1 |

i ,

Изобретение относится к промышленности строительных материалов, в частности к оборудованию для производства стеклянного волокна.

Известна фильерная пластина, выполненная с цилиндрическими сквозными каналами ri3«

При формовании волокна из минерального расплава безнасадочным способом, т.е. с помощью фильерной пластины, могут возникнуть благоприятные условия для образования и роста кристаллов в расплаве, по величине соизмеримыхс размером сквозного канала (дырки) пластины или с толщиной вотокна. Известно, ЧТО попадание подобных кристаллов в канал или в волокна вызьшает закупорку канала или обрыв волокна в процессе ег формования. Образование крупных кристаллов связано с одним из решакЬщях , /факторов, обеспечивающих процесс формования волокон безнасадочным способом, с пониженной температурой фильерной пластины по сравнению с температурой

расплава, создаваемой с целью предотвращения растекания расплава по фильерной пластине. Зачастую эта температура нахо1дится в таком интервале, при котором скорость роста кристаллов может быть максимальной.

Поэтому всякая застойная зона на участках соприкосновения расплава с фильерной пластиной в указанных температурных условиях становится источником обрьюности. J

Наиболее близким техничебким решением к изобретению является фипьерная пластина, выполненная с безнасадочными сквозными каналами 21.

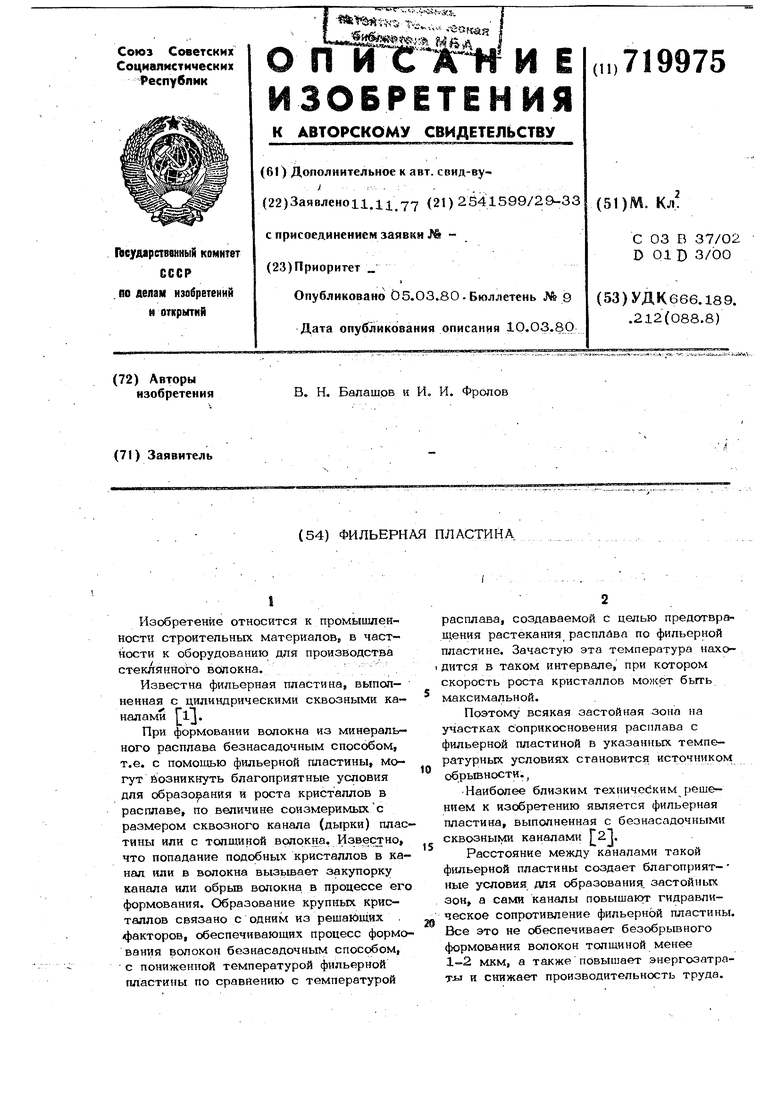

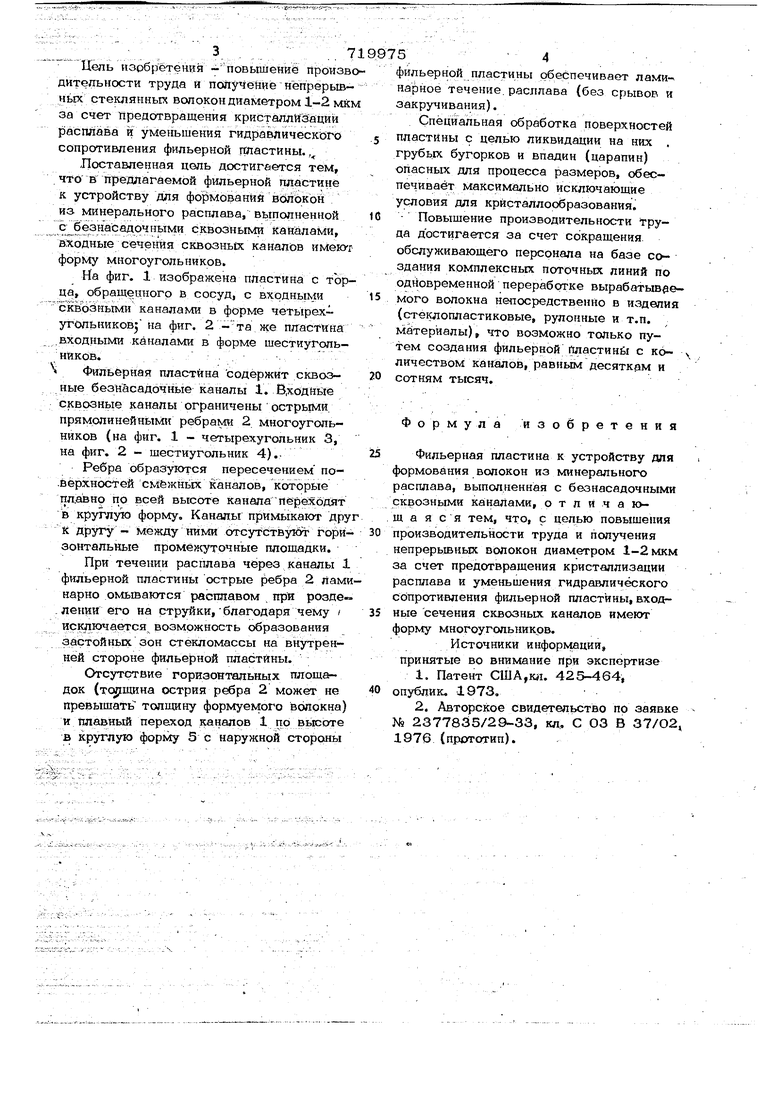

5

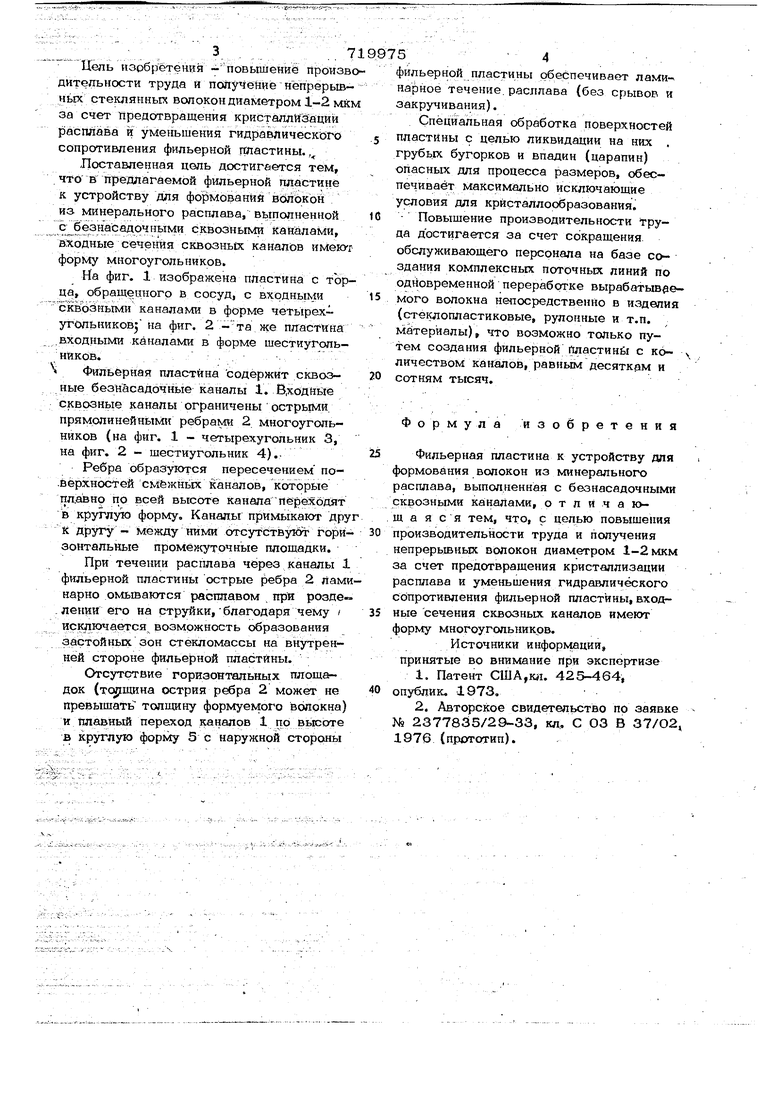

Расстояние между каналами такой фильерной пластины создает благоприят- ные условия для образования, застойных зон, а сами каналы повышают гидравлическое сопротивление фильерной пластины. Все это не обеспечивает безобрьшного формования волокон толщиной менее 1-2 мкм, а также повышает энергозатраты и снижает производительность труда. -,., / . з . ;. - ., .. 7 Цепь изобретения -повышение произв дительности труда и получение непрерывньгх стеклянных вол окон диаметром 1-2 мк за счет предотвращения кристайлйзаци1я расплава и уменьшения гидравлического сопротивления фильерной пластины. , Доставленная цель достигается тем, что в предл1агаемой фильерной пластине к устройству для формований волокон из минерального расплава, выполненной с; безнасадочными сквозными каналами, входные сечения сквознь1Х каналов имеку форму многоугольников. На фиг. 1 изображена пластина с тор ца, обращенного в сосуд, с вхрднь1МИ cKEosHbnvtn каналами в форме четырехугольников на фиг. 2 же пластина .входными каналами в форме шестиугольников. Фильбрная пластина содержит сквозные безнасадочные каналы 1. В.ходньге сквозные каналы ограничены острьгми. прямолинейными ребрами 2 многоугольников (на фиг. 1 - четырехугольник 3, на фиг. 2 - шестиугольник 4).. Ребра образуются пересечением по.BepxHocteft смёжньгх каналов, которые пл.авно по всей высоте канала Переходят в крутлуто форму. Канады примыкают дру к: другу - между ними отсутствутбт гори зонтальные промежуточные площадки. При течении расплава через каналы 1 фильерной пластины острые ребра 2 Лам нарно омьшаются расплавом при розде , лении его на струйки,благодаря чему / искпрэчается возможность образования застойных зон стекломассы на внутренней стороне фильерной пластины. Отсутствие горизонтальных площадок (тс гщина острия ребра 2 может не превышать толщину формуемого волокна и плавный переход каналов 1 по вьюоте в круглую форму 5с наружной стороны 5 4 фильерной пластины обеспечивает ламинарное течение.расллава (без срывов и закручивания). Специальная обработка поверхностей пластины с целью ликвидации на них , грубь.гх бугорков и впадин (царапин) опасных для процесса размеров, обеспечивает Максимально исключающие условия для кристаллообразования. - Повышение производительности труда Достигается за счет сокращения, обслуживающего персонала на базе создания комплексных поточных линий по одновременной переработке вырабатыв емого волокна непосредственно в изделия (стеклопластиковые, рулонные и т.п. материалы), что возможно только путем создания фильерной Лластинь с ко- -, личеством каналов, равным десяткам и сотням тысяч. Формула изобретения Фильерная пластина к устройству для формования волокон из минерального расплава, выполненная с безнасадочными сквозными каналами, о т л И ч а ющ а я с я тем, что, с целью повышения производительности труда и получения непрерывных волокон диаметром 1-2 мкм за счет предотвращения кристаллизации расплава и уменьшения гидравлического сопротивления фильерной пластины, входные сечения сквозных каналов имеют форму многоугольников. Источники информации, принятые во внимание при экспертизе 1.Патент США,кл. 425-464, опублик, 1973, 2.Авторское свидетельство по заявке № 2377835/29-33, кл, С 03 В 37/О2, 1976 (прототип).

Авторы

Даты

1980-03-05—Публикация

1977-11-11—Подача