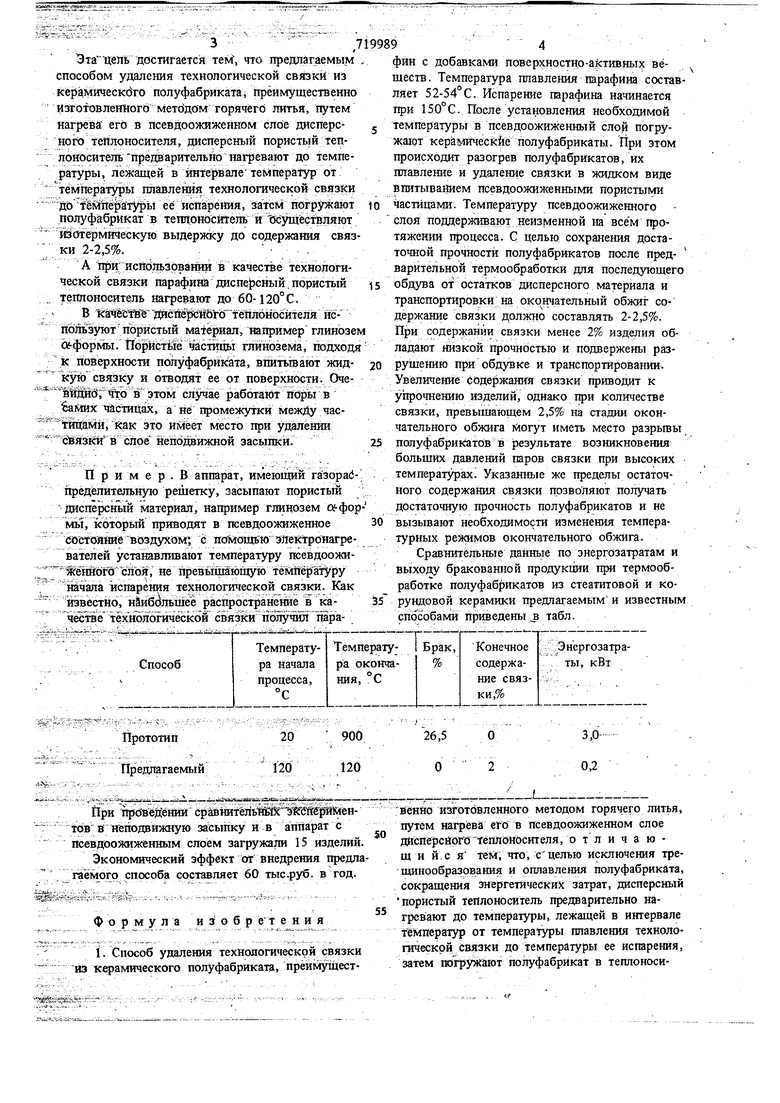

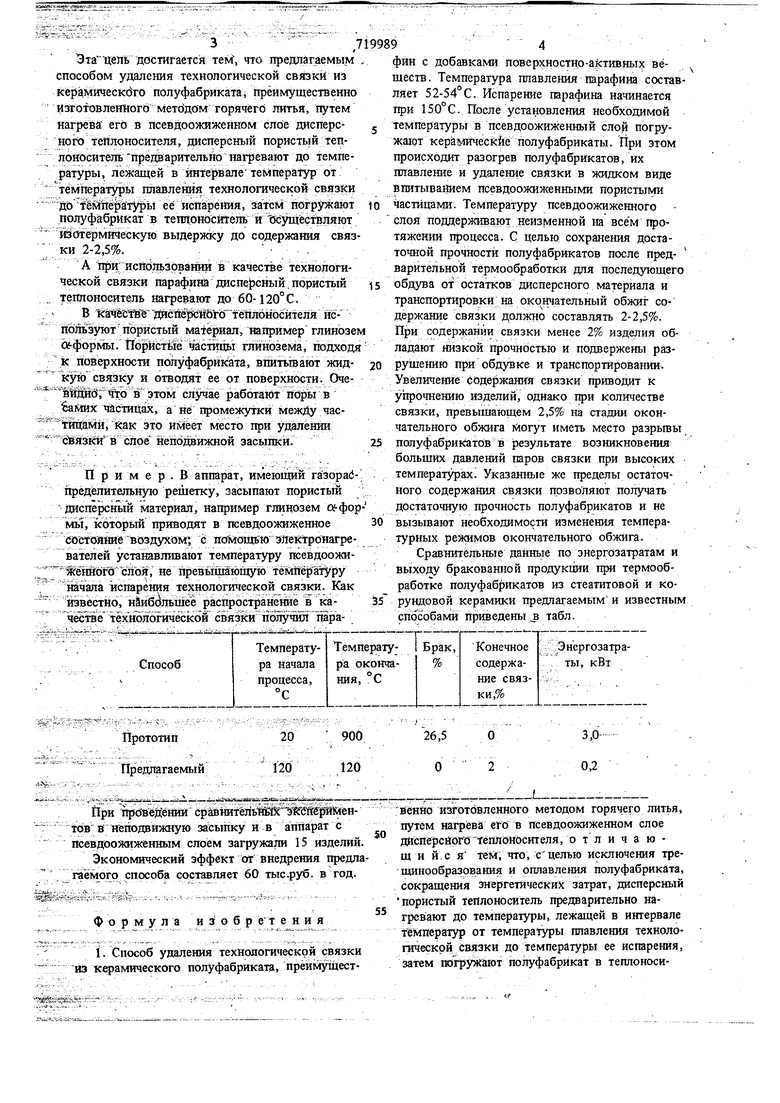

Изобретение относится к способам терм6,о5работки различных изделий в псевдоожиженном слое и может быть использовано, например, при удалении технологической связки из керамических полуфабрикатов, полученных преиму; щественно методом . горячего литья. Известен способ термообработки изделий путем нагрева их в тюевдоожиженном слое дисперсного теплоносителя 1. Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ, в котором основно количество технолотмйеской связки удаляется посредством испарения ее в 11севдоо5кижё1ЯШш слой непористых частиц 21. Этот способ позволяет значительно интенсифицировать процесс удаления связки в результате увёличенм яеко(рости тепло- и массообменных процессов межд поверхностью обрабатываемых полуфабрикатов и псевдоожиженным слоем; появлиётся ° возможность создания равномерного температурного поля и использования тепла высокотемпературного дисперсного материала. Однако при нагревании полуфабрикатов керамических изделий в псевдоожиженном слое выше температуры начала испарения технологической связки в изделии возникает избыточное давление паров связки, что приводит к растрескиванию изделий и, следовательно, к выходу бракованной продукции. Использование в данном случае непористых частиц дисперсного материала в качестве теплоносителя не позволяет удалить технологическую связку в жидком виде при температурах, незначительно превышающих температуру плавления связки. По известному способу процесс завершают при температуре начала спекания частиц керамического материала (900-950С) для достижения прочности изделий. При зтом до таких высоких температур нагреваются изделия и дисперсный теплоноситель; который на след ющей стадии необходимо охлаждать. Таким образом значительное количество тепла, идущее на гагрев дисперсного материала, фактически теряется. Цель изобретения - исключение трещинообразования и оплавления полуфабриката, сокращение энергетических затрат. Эта Цень достигается тем , что предлагаемым способом удаления технологической связки из керамическдго полуфабриката, преимущественно изготовленного методом горячего литья, путем нагреба его в псевДоожиженнОхМ слое дисперсHofOTett доносите ля, дисперсный пористый теплоносительпредварительно нагревают до температуры, лежащей в интервалетемператур от температуры плавления технологической связки до температуры ее испарения, затей погружают пол}фабрйкат в тетрносйтель и ОсутйествДяют Изотермическую выдержку до содержания связ ки 2-2,5%. . А тфи использовании в качестве технологической связки парафина диспе|)сный.пористый теплоноситель нагревают до 60-120°С. В cWffcWrb fейлоносйтеля НСп6ль эуютпористый материал, например глинозе «формы. Порйстйё чйстйцы глинозема, подходя к поверхности полуфабриката, В1шть1ва бт жидкую связку и отводят ее от поверхности. Оче йдайгиго вэтом случае работают йерь в €аМйх частицах, а не промежутки межДу час тйцанй,Как это имеет место при удалении ШяЗйй в слое йепоДви засыпки. П р и м е р . В аппарат, имеюпдай газорас предёлительную решетку, засыпают пористый диспёрсньй материал, например глинозем о-фор мь1, который приводят в псевдоожиженное состойние воздухом; с псГмоЩьк эйектронагревателей устанавливают температуру псевдоожи emj y сйоя; не превь11Мющу нйчала испарения тегсчологической связки. Как известно, нЫббльшее распространение в кафин с добавками поверхностно-артивных веществ. Температура плавления парафина составляет 52-54°С. Испарение парафина начинается при 150°С. После установления необходимой температуры в псевдоожиженный слой погружа1от керамические полуфабрикаты. При этом происходит разогрев полуфабрикатов, их плавление и удаление связки в жидком виде впитыванием псевдоожиженными пористыми частицами. Температуру псевдоожиженного слоя поддерживают неизменной на всём протяжении процесса. С целью сохранения достаточной прочности полуфабрикатов после предварительной термообработки для последующего обдува от остатков дисперсного материала и транспортировки на око нчательный обжиг содержание связки должно составлять 2-2,5%. При содержании связки менее 2% изделия обладают Низкой прочностью и подвержены разрушению при обдувке и транспортировании. Увеличение содержания связки приводит к упрочнению изделий, однако при количестве связки, превышающем 2,5% на стадии окончательного обжига могут иметь место разрьгоы полуфабрикатов в результате возникновения больших давлений паров связки при высоких температзфах. Указанные же пределы остаточного содержания связки цозволяют получать достаточную прочность полуфабрикатов и не вызывают необходимости изменения температурных режимов окончательного обжига. Сравнительные данные по энергозатратам и вьтходу бракованной продукции при термообработке полуфабрикатов из стеатитовой и корундовой керамики предлагаемым и известным

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления связки из керамических полуфабрикатов | 1977 |

|

SU727964A1 |

| Способ удаления технологической связки из керамического полуфабриката | 1988 |

|

SU1685897A1 |

| Способ изготовления керамических плавильных тиглей | 2018 |

|

RU2713049C1 |

| СПОСОБ ЛЕГИРОВАНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2525889C1 |

| Установка для термообработки керамических изделий | 1977 |

|

SU702228A1 |

| Способ изготовления керамических изделий | 1979 |

|

SU865859A1 |

| Способ получения керамических изделий | 1987 |

|

SU1578112A1 |

| Способ прокалки керамических изделий и установка для его осуществления | 1979 |

|

SU865491A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО БИОМАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2015 |

|

RU2585291C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2278090C1 |

Йри приведений сравнитёльШёГ КйШрййентов в неподвижную засыпку ив аппарат с псевдоожиженным слоем загружали 15 изделий. Экономический зффект от внедрения предлагаемого способа составляет 60 тыс.руб. в год.

вШ формула е т е н и я I. Способ удаления технологической связки ИЗ керамического полуфабриката, преймутцестгвенно изготовленного методом горячего литья, путем нагрева его в псевдоожиженном слое дасперсйргбтепяоносителя, о т л и ч а ю щи и. с я тей, что, сцелью исключения тре щинообразрвания и оплавления полуфабриката, сокращения энергетических затрат, дисперсный пористый Теплоноситель предварительно нагревают До температуры, лежащей в интервале тёйператур от темперачуры плавления технологической связки до температуры ее испарения, затем погружают полуфабрикат в теплоноси5719989

тель и осуществляют изотермическую выдержку

до содержания связки 2-2:,5%.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-03-05—Публикация

1977-10-26—Подача