Изобретение относится к черной металлургии и может быть применено при обжиге окатышей из железорудных концентратов на конвейерных обжигоЕШХх ма, шин ах..

Известны роликовые питатели, применяемые для загрузки сырых окатышей на колосниковую решетку обжиговой машины 1 . Роликовые питатели состоят из рамы, привода, приводных роликов.

Недостатком роликовых питателей 5Шляется то, что они обеспечивают загрузк .сырых окатышей на колосниксжую решетку слоем одинаковой высоты с плоской поверхностью. В верхнем слое находятся окатьпии более высокого качества, наиболее прочные и содержащие минимальное количество мелочи. От величины поверхности верхнего слоя зависят средние качественные показатели окатышей, производимых обжиговой машиной.

Наиболее близким к предлагаемому является устройство для загрузки сырых окатьпиен на колосниковую решетку обжиговых машин, содержащее пр1шодные ролики, раму с размеи1енной в ее направляющих подБИЛ.ной поперечной балкой, связанной кргшошипным механизмом с од1гам из приводных роликов, и размещенными на равном расстоянии друг от друга разделителями, выполненныкт в виде клиньев острием вверх 2J .

Это устройство увеличивает поверхность слоя окатьапей на колосниковой решетке обжигсеой машины путем придания слою вол1П1стой поверхности, что позволяет увеличить выход наиболее прочных окатышей и, соответственно, у.меньшить содержание мелочи в них.

Недостатком устройства является его низкая эффективность из-за налипания сырого материала на поверхности разделителей и вследствие этого потери ими заданной геометрической формы.

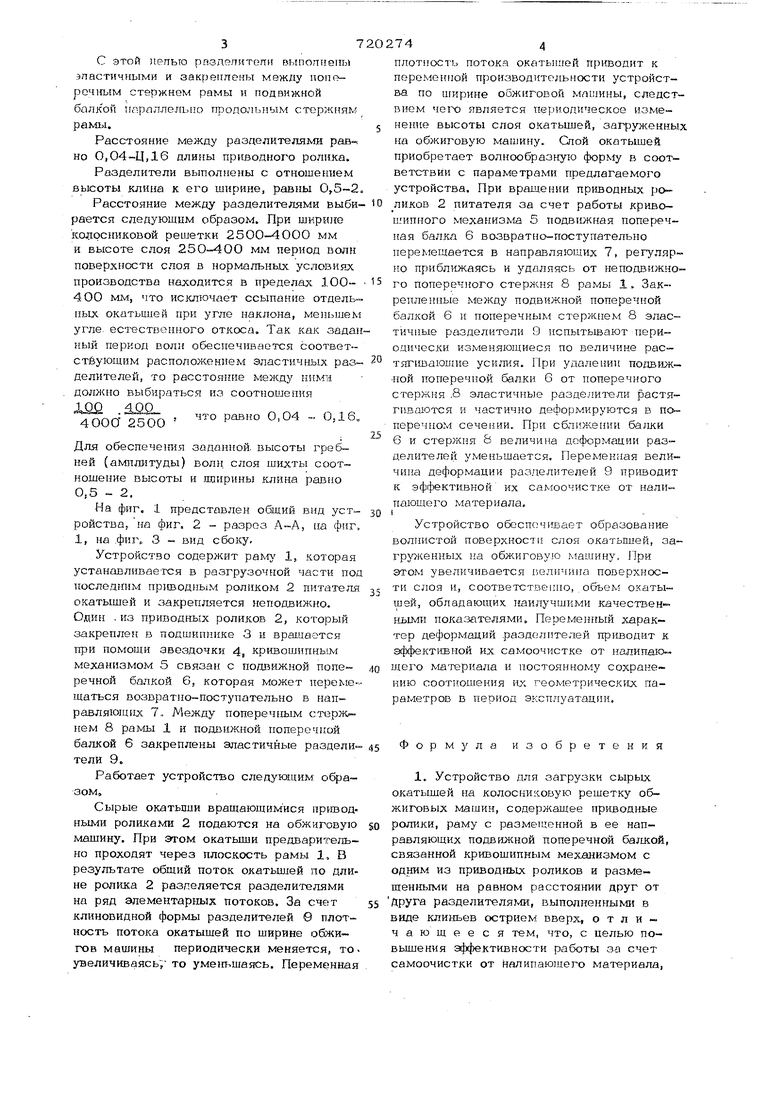

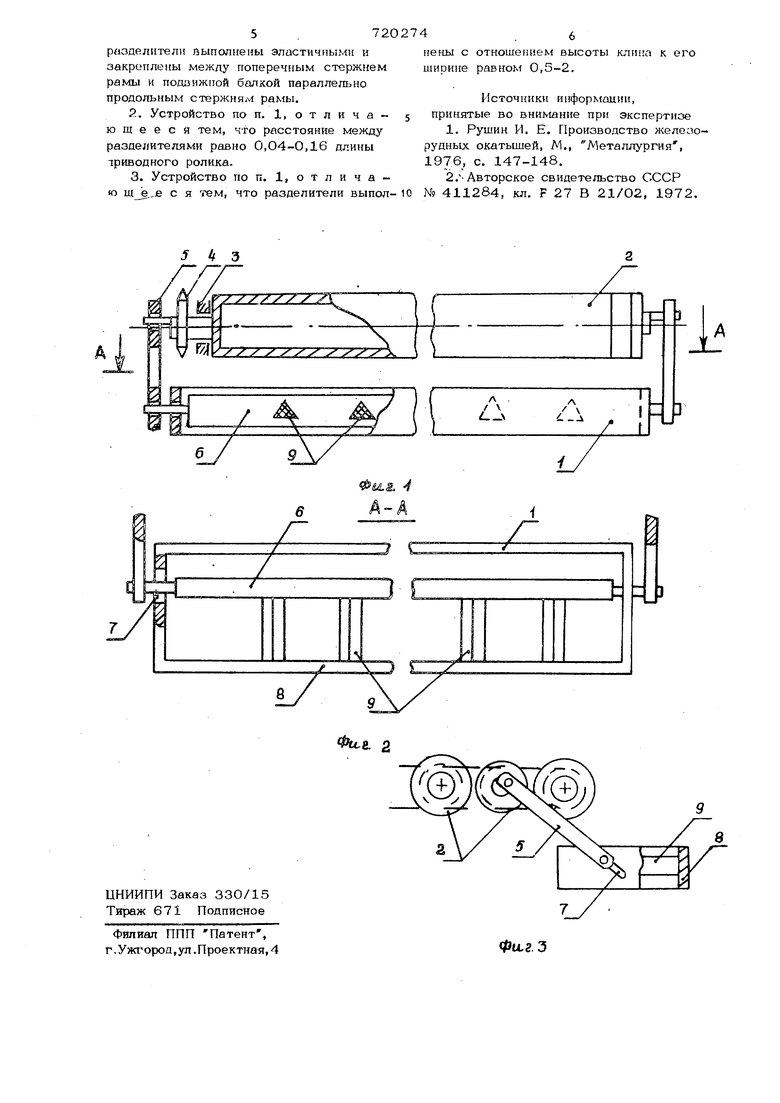

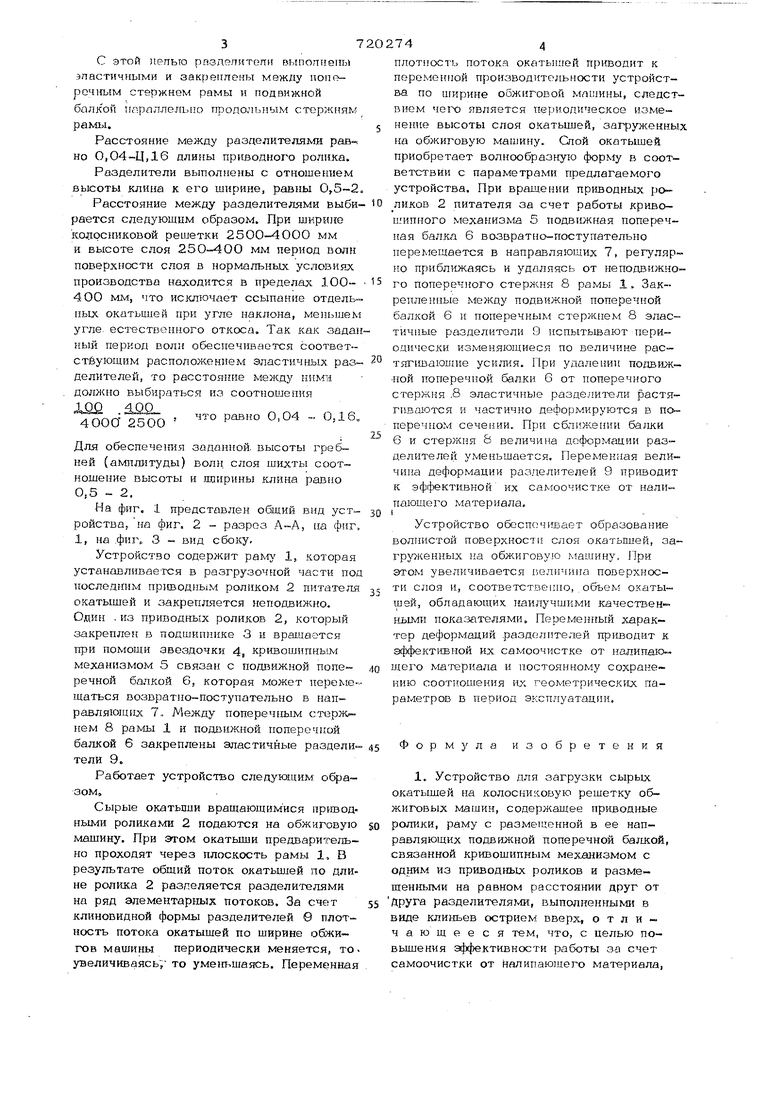

Цепь изобретения - повышение эффективности работы за счет самоочистки от налипающего материала. с этой пелыо рнзпелитети выпоппепы эластичными и закреплены между попеpcHiibiM стержнем рамы и подвижной балкон параллельно пропо.п1зным сторж шы рамы, Расстояние между разделителя ш рав-, но О,04-Ц,16 длины приводного ролика. Разделители выполнены с отношением высоты клина к его ширине, равны 0, Расстояние между разделителями выби рается следующим образом. При ширине колосниковой решетки 2500-4000 мм и высоте слоя 25О-400 мм период волн поверхности слоя в нормальных условиях производства находится в пределах 100-400 мм, что ис)шючает ссыпание отдельных окатышей при угле наклона, меньшем угле, естественного откоса. Так как зада ный период волн обеспечивается соответ-стбуюшим расположением эластичных раз делителей, то расстояние между ними должно выбираться из соотно,шепия ЛШ .Р что равно 0,04 - 0,16 40Оа 2500 Для обеспече 1Ия заданной, высоты гребней (амплитуды) волн, слоя шихты соотношение высоты и плирины клина равЕю 0,5 - 2. На фпг. 1 представлен общий вид устройства, на фиг. 2 - разрез , на фиг 1, на .фиг 3 - вид сбоку. Устройство содержит 1, которая устанавливается в разгрузочной части по последним пр1шоднь1М роликом 2 питателя окатышей и закрепляется неподвижно. Один . из приводных роликов 2, который закреплен в подшипнике 3 и враидается при помощи звездочки 4, кривошипным механизмом 5 связан с подвижной поперечной балкой 6, которая может переме щаться возвратно-поступательно в направляющих 7. Между поперечным спэрж нем 8 рамы 1 и подвижной поперечной балкой 6 закреплены эластичные раздели тели 9. Работает устройство следующим: офа- зом. Сырые окатьпли врапшющимися привоД ными роликами 2 подаются на обжиговую машину. При этом окатьш1и предварительно проходят через плоскость рамы 1., В результате общий поток окатьилей по дли не ролика 2 разделяется разделителями на РЯД элементарных потоков. За счет клиновидной формы разделителей 0 плотность потока окатышей по ширине обжи гов машины периодически меняется, то увеличиваясь; то умеггьшаясь. Переменная 7 744 плотность потока окатышей приводит к переме {ной производительности устройства по ширине обжиговой машины, следствием 4eixi является периодическое изменение высоты слоя окатьш:ей, загруженных на обжиговую машину. Слой окатышей приобретает волнообразную форму в соответствии с параметрами предлагаемого устройства. При вращении приводных роликов 2 питателя за счет работы кривошипного механизма 5 подвижная поперечная балка 6 возвратно-поступательно перемешается в направляющих 7, регулярно приближаясь и удаляясь от неподвижного поперечного стержня 8 рамы 1. Закрепленные между подвижной поперечной балкой 6 н поперечным стержнем 8 эластичные разделители 9 испытывают периодически изменяющиеся по величине рас- тяпшаюшие усилия. При удалении подвиж- ной поперечной балки G от поперечного стержня ,8 эластичные разделители растяГ Шсаются и частично деформируются в поперечном сечении. При сближении балки 6 и стержня 8 величина деформации разделителей уменьшается. Переменная величина деформации разделителей 9 приводит к эффективной их самоочистке от налипающего материала, I Устройство обеспечивает образование волнистой поверхност 1 слоя окатьплей, загр окенных на обжиговую .машину. При этом увеличивается г елнчина поверхности слоя и, соответственно, объем окатышей, обладающих наилучшими качественными показателями. Переменный характер деформаций .разделителей приводит к эффективной их самоочистке от налипаю™ щего материала и постоянному сохранению соотношения tix геометрических параметров в период эксплуатации. Формула изобретения 1. Устройство для загрузки сырых окатыщей на колосниковую решетку обжиговых машин, содержащее приводные ролики, раму с размешенной в ее направляющих подвижной поперечной балкой, связанной кривошипным механизмом с одним из приводных роликов и размещенными на равном расстоянии друг от Друга разделителями, выполненными в виде клиньев острием вверх, отличающееся тем, что, с целью повьш1ения эффективности работы за счет самоочистки от налипающего материала,

разделители выполнены эластичными и закреплены между поперечным стержнем рамы и пошзижпой балкой параллельно продольным стержням рамы.

2.Устройство по п. 1, отличающе е с я тем, что расстояние между разделителями равно 0,04-0,16 длины лриводного ролика,

3.Устройство по п. 1, о т л и ч а ю с я тем, что разделители выпол- Ю №

нены с отношением высоты клина к его ширине равном 0,5-2,

Источники информации, принятые во внимание при экспертизе

1, Рушин И. Е. Производство лселезорудных окатышей, М., Металлургия , 1976, с. 147-148.

2.-Авторское свидетельство СССР 411284, кл. F 27 В 21/02, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки материала на конвейерную машину | 1976 |

|

SU735893A1 |

| Тележка конвейерной обжиговой машины | 1982 |

|

SU1046592A1 |

| Устройство для загрузки окатышей | 1979 |

|

SU866384A1 |

| ТЕЛЕЖКА КОНВЕЙЕРНОЙ ОБЖИГОВОЙ МАШИНЫ | 1993 |

|

RU2044244C1 |

| УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОЙ ГЕРМЕТИЗАЦИИ ВОЗДУШНЫХ КАМЕР В УСТРОЙСТВАХ С ПОДВИЖНЫМИ КОЛОСНИКОВЫМИ РЕШЕТКАМИ | 2017 |

|

RU2745753C1 |

| Тележка конвейерной машины | 1976 |

|

SU581364A1 |

| Обжиговая конвейерная машина | 1988 |

|

SU1534271A1 |

| Способ сушки окатышей | 1983 |

|

SU1098965A1 |

| Колосниковая тележка | 1984 |

|

SU1183806A1 |

| Колосниковая тележка | 1985 |

|

SU1285292A1 |

1

Авторы

Даты

1980-03-05—Публикация

1978-05-15—Подача