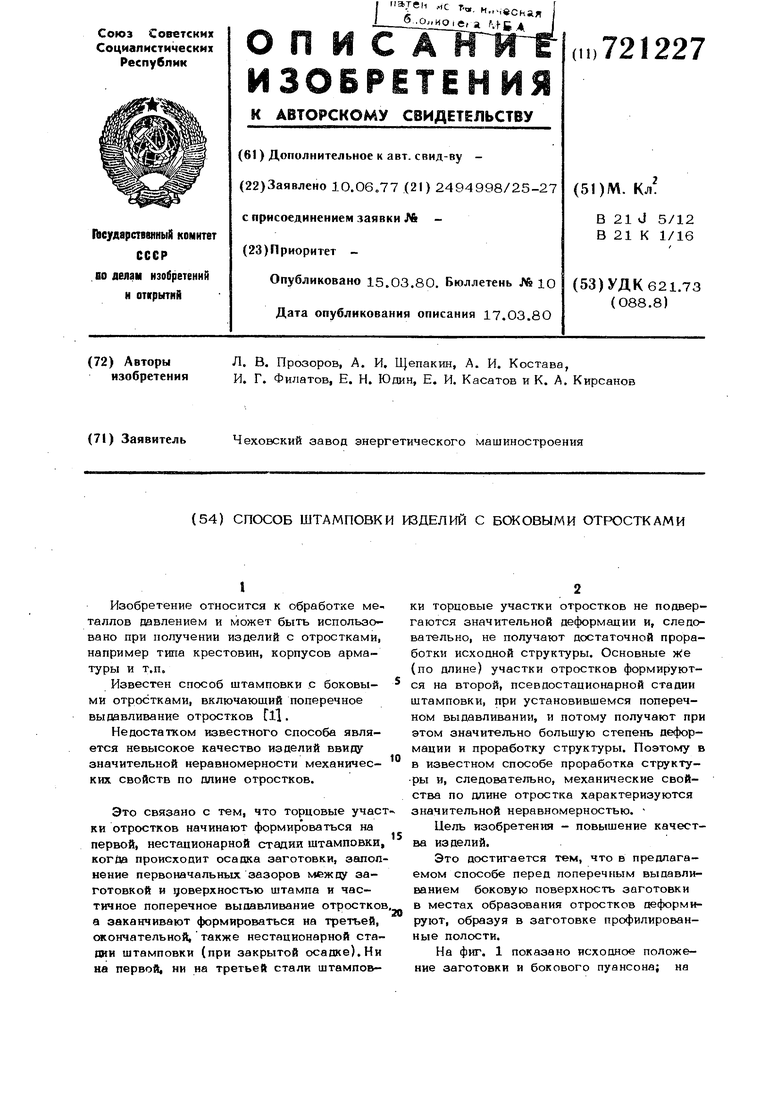

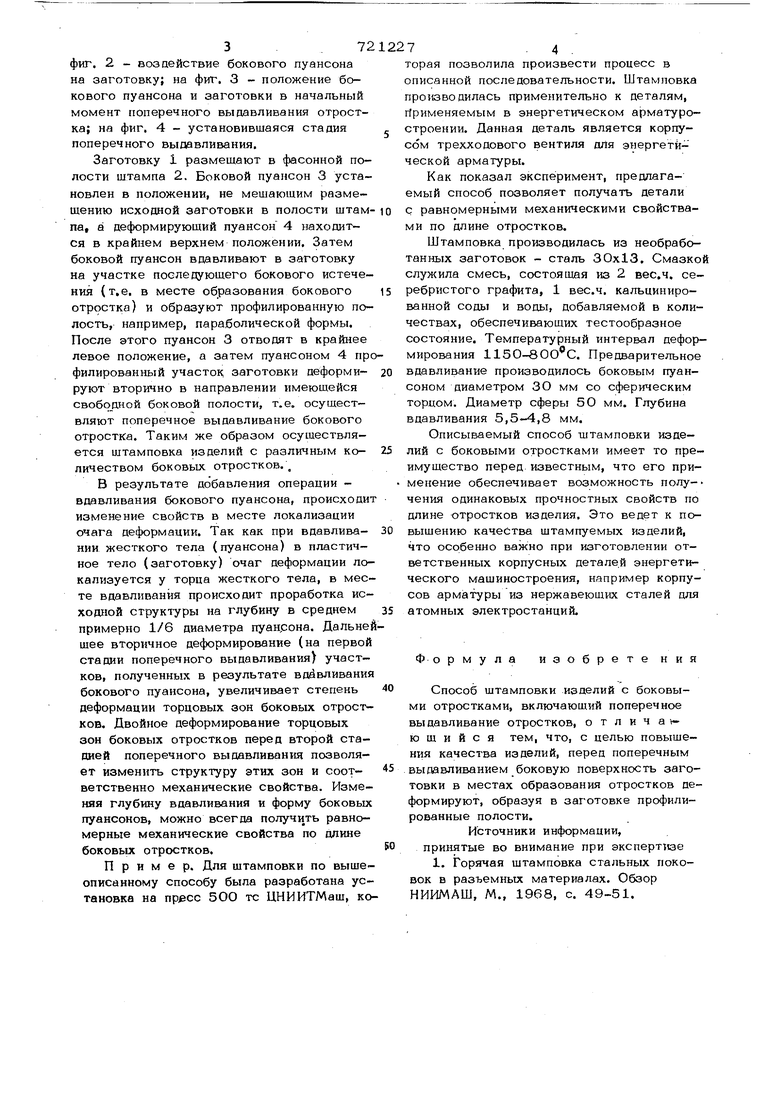

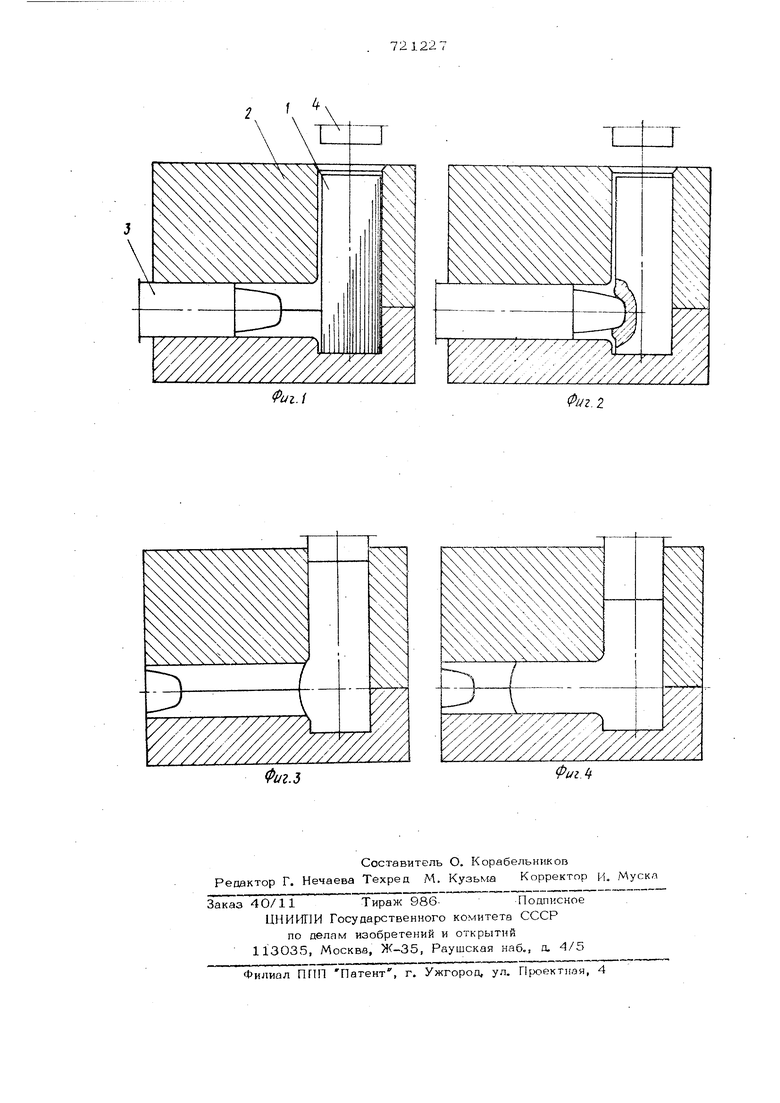

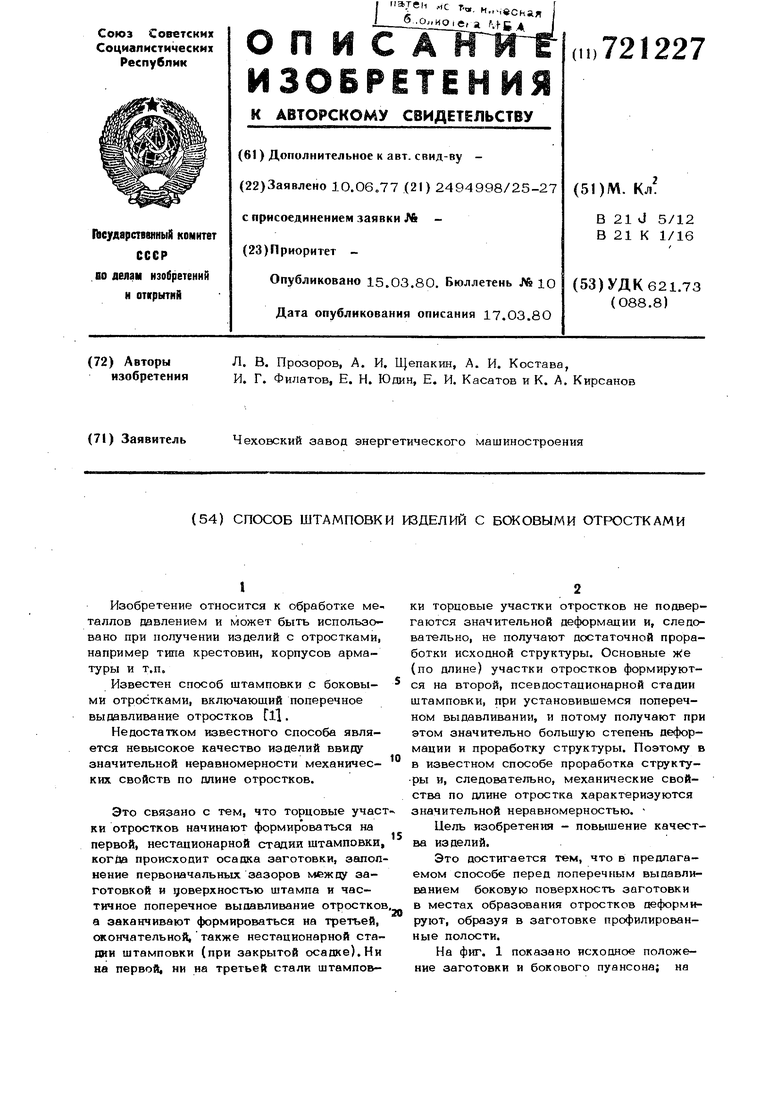

Изобретение относится к обработке ме-таллов давлением и может быть использовано при получении изделий с отростками, например типа крестовин, корпусов арматуры и т.п. Известен способ штамповки с боковыми отростками, включающий поперечное выдавливание отростков Cll. Недостатком известного способа является невысокое качество изделий ввиду значительной неравномерности механических свойств по длине отростков. Это связано с тем, что торцовые участ ки отростков начинают формироваться на первой, нестационарной стадии штамповки, когда происходит осадка заготовки, зешоп нение первоначальных зазоров между заготовкой и поверхностью штампа и частичное поперечное выдавливание отростков а заканчивают формироваться на третьей, окончательной, также нестационарной стацин штамповки (при закрытой осадке). Ни на первой, ни на третьей стали штамповки торцовые участки отростков не подвергаются значительной деформации и, следовательно, не получают достаточной проработки исходной структуры. Основные Же (по длине) участки отростков формируются на второй, псевдостационарной стадии штамповки, при установившемся поперечном выдавливании, и потому получают при этом значительно большую степень деформации и проработку структуры. Поэтому в в известном способе проработка структуры и, следовательно, механические свойства по длине отростка характеризуются значительной неравномерностью. Цель изобретения - повышение качества изделий. Это достигается тем, что в предлагаемом способе перед поперечным выдавливанием боковую поверхность заготовки в местах образования отростков деформируют, образуя в заготовке профилированные полости. На фиг. 1 показано исходное положение заготовки и бокового пуансона; на фиг. 2 - воздействие бокового пуансона на заготовку; на фиг. 3 - положение бокового пуансона и заготовки в начальный момент поперечного выдавливания отростка; на фиг. 4 - установившаяся стация поперечного выдавливания. Заготовку 1 размещают в фасонной полости штампа 2. Боковой пуансон 3 установлен в положении, не мешающим размещению исходной заготовки в полости щтам па, а деформирующий пуансон 4 находится в крайнем верхнем положении. Затем боковой пуансон вдавливают в заготовку на участке последующего бокового истече ния (т.е. в месте образования бокового отростка) и образуют профилированную полость, например, параболической формы. После этого пуансон 3 отводят в крайнее левое положение, а затем пуансоном 4 пр филированный участок заготовки цеформируют вторично в направлении имеющейся свобо дной боковой полости, т.е. осуществляют поперечное выдавливание бокового отростка. Таким же образом осуществляется штамповка изделий с различным ко- личеством боковых отростков., В результате добавления операции вдавливания бокового пуансона, происходи изменение свойств в месте локализации очага деформации. Так как при вдавливаНИИ жесткого тела (пуансона) в пластичное тело (заготовку) очаг деформации локализуется у торца жесткого тела, в месте вдавливания происходит проработка исходной структуры на глубину в среднем примерно 1/6 диаметра пуанрона. Дальне щее вторичное деформирование (на первой стадии поперечного выдавливания) участков, полученных в результате вдДвливания бокового пуансона, увеличивает степень деформации торцовых зон боковых отростков. Двойное деформирование торцовых зон боковых отростков перед второй стадией поперечного выдавливания позволяет изменить структуру этих зон и соответственно механические свойства. Изменяя глубину вдавливания и форму боковых пуансонов, можно всегда получить равномерные механические свойства по длине боковых отростков. Пример. Для щтамповки по вышеописанному способу была разработана установка на прэсс 50О тс ЦНИИТМаш, ко торая позволила произвести процесс в описанной последовательности. Штамповка производилась применительно к деталям, гГрименяемым в энергетическом арматуростроении. Данная деталь является корпусом трехходового вентиля для энергетйческой арматуры. Как показал эксперимент, предлагаемый способ позволяет получать детали С равномерными механическими свойствами по длине отростков. Штамповка производилась из необработанных заготовок - сталь ЗОх13. Смазкой служила смесь, состоящая из 2 вес.ч, серебристого графита, 1 вес.ч. кальцинированной соды и воды, добавляемой в количествах, обеспечивающих тестообразное состояние. Температурный интервал деформирования 1150-80О С. Предварительное вдавливание производилось боковым пуансоном диаметром ЗО мм со сферическим торцом. Диаметр сферы 50 мм. Глубина вдавливания 5,5-4,8 мм. Описываемый способ штамповки изделий с боковыми отростками имеет то преимущество перед известным, что его применение обеспечивает возможность полу- чения одинаковых прочностных свойств по длине отростков изделия. Это ведет к повышению качества штампуемых изделий, что особенно важно при изготовлении отЕуетственных корпусных деталей энергетического машиностроения, например корпусов арматуры из нержавеющих сталей для атомных электростанций. Формула изобрете ния Способ штамповки изделий с боковыми отростками, включающий поперечное выдавливание отростков, о т л и ч а vю щ и и с я тем, что, с целью повышения качества изделий, перед поперечным выдавливанием боковую поверхность заготовки в местах образования отростков деформируют, образуя в заготовке профилированные полости. Источники информации, принятые во внимание при экспертизе 1. Горячая штамповка стальных поковок в разъемных материалах. Обзор НИИМАШ, М., 1968, с. 49-51.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий с боковыми отростками | 1979 |

|

SU871977A1 |

| Способ однопереходной штамповки изделий типа стаканов с боковым выступом | 1980 |

|

SU912395A1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Способ штамповки | 1980 |

|

SU893368A1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 1988 |

|

RU2036046C1 |

| Способ получения изделий с боковыми наружными выступами | 1977 |

|

SU680799A1 |

| Способ безоблойной штамповки изделий с боковыми отростками и фланцами на этих отростках | 1989 |

|

SU1648620A1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2578880C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ШТАМПОВАННЫХ ЗАГОТОВОК ТИПА СТАКАНОВ И ЧАШ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ Al-Zn-Mg-Cu, ЛЕГИРОВАННОГО СКАНДИЕМ И ЦИРКОНИЕМ | 2012 |

|

RU2514531C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНА-ПОЛУФАБРИКАТА КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2318628C1 |

Авторы

Даты

1980-03-15—Публикация

1977-06-10—Подача