I

Изобретение относится к обработке металлов давлением и может быть использовано в производстве деталей с отростками, например корпусов трубопроводной арматуры.

Известен способ получения изделий с боковыми отростками, заключающийся в том, что заготовку с закритическим отнощением высоты к диаметру укладывают в полость штампа и осуществляют штамповку поперечным выдавливанием 1.

Недостатком этого способа является низкое качество изделий ввиду образования складки на первой стадии деформирования заготовки пуансоном (стадии осадки) из-за продольного изгиба, которая при последующем выдавливании переходит в зажим и утяжину.

Цель изобретения - повышение качества изделий.

Поставленная цель достигается тем, что согласно способу получения изделий с боковыми отростками, заключающемся в том, что заготовку с закритическим отнощением высоты к диаметру укладывают в полость штампа и осуществляют штамповку поперечным выдавливанием, предварительно заготовку изгибают в зоне образования отростка изделия на величину прогиба

0,Лб 07cf

где 5 - односторонний припуск на укладку заготовки в полость штампа, а при укладке в полость щтампа заготовку располагают вогнутой поверхностью в сторону образования отростка изделия.

Предварительный изгиб заготовки с соотно10шением длины к диаметру больше 3-х и размещение ее вогнутой поверхностью в направлении боковой полости щтампа под отросток изделия изменяет кинематику течения металла на первой нестащ1онарной стадии деформирова15ния (стадии свободной осадки).

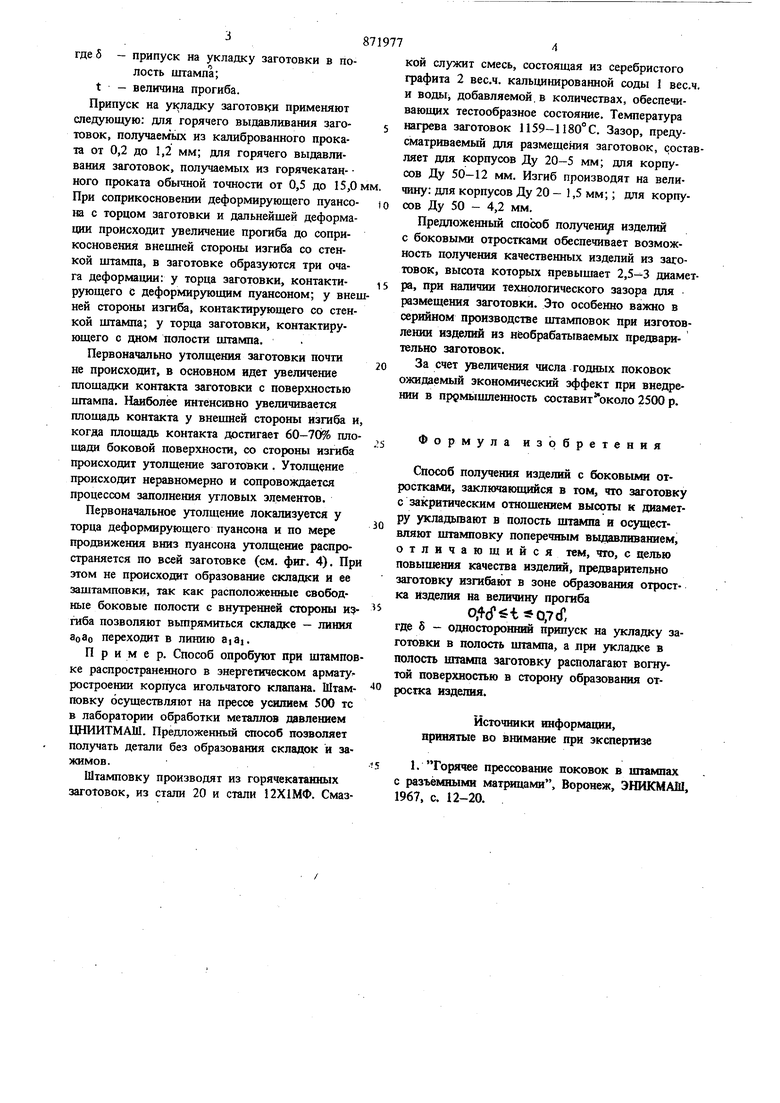

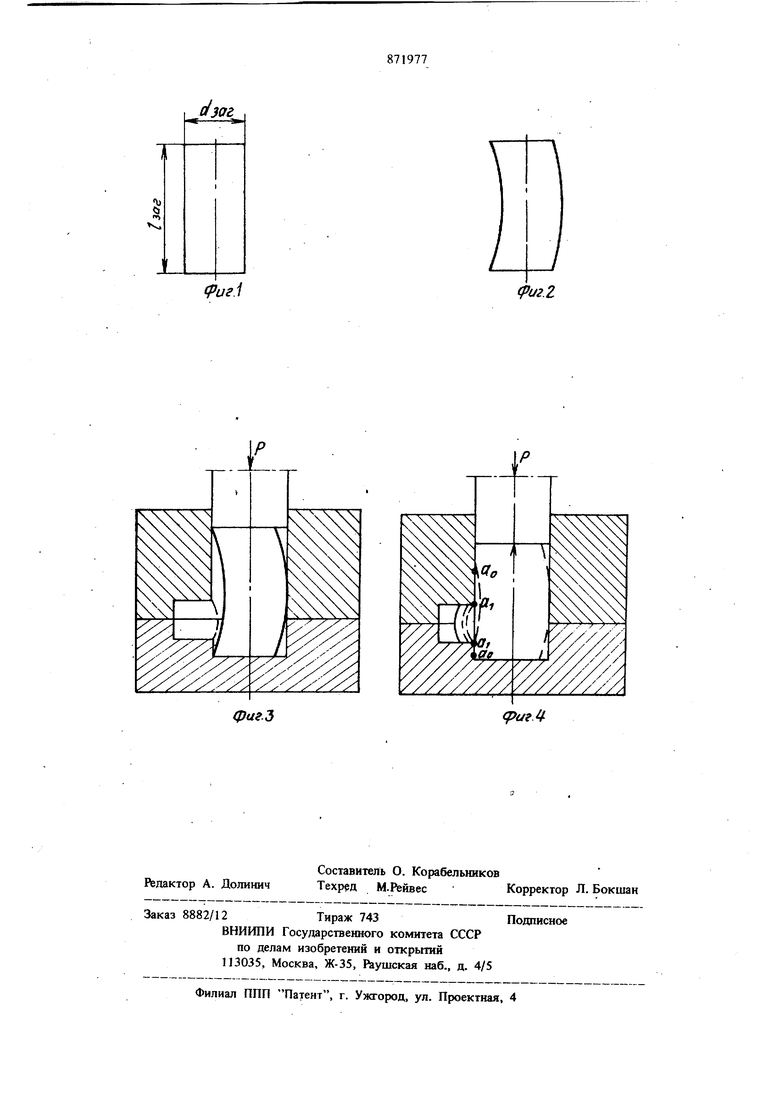

На фиг. 1 показана исходная цилиндрическая заготовка; на фиг. 2 - изогнутая исходная заготовка для поперечного выдавливания; на фиг. 3 - то же, размещенная в штампе;

20 на фиг. 4 - динамика образования отростка.

Способ осуществляется следующим образом.

Цилиндрическую заготовку предварительно изгибают иа величину 0, -O,7Cf, где 5 - припуск на укладку заготовки в полость штампа; t - величина прогиба. Припуск иа укладку заготовки применяют следующую: для горячего выдавливания заготовок, получаемых из калиброванного проката от 0,2 до 1,2 мм; для горячего выдавливания заготовок, получаемых из горячекатан- ного проката обьпшой точности от 0,5 до 15,0м При соприкосновении деформирующего пуансона с торцом заготовки и дальнейшей деформации происходит увеличение прогиба до соприкосновения внешней стороны изгиба со стенкой штампа, в заготовке образуются три очага деформации: у торца заготовки, контактирующего С деформирующим пуансоном; у внеш ней стороны изгиба, контактирующего со стенкой штампа; у торца заготовки, контактирующего с дном полости штампа. Первоначально утолщения заготовки почти не происходит, в основном идет увеличение площадки контакта заготовки с поверхностью штампа. Наиболее интенсивно увеличивается площадь контакта у внешней стороны изгиба и когда площадь контакта достигает 60-70% пло щади боковой поверхности, со сторюны изгиба происходит утолщение заготовки . Утолщение происходит неравномерно и сопровождается процессом заполнения угловых элементов. Первоначальное утолщение локализуется у торца деформирующего пуансона и по мере продвижения вниз пуансона утолщение распространяется по всей заготовке (см. фиг. 4). Пр зтом не происходит образование складки и ее заштамповки, так как расположенные свободные боковые полости с внутренней стороны из гиба позволяют вьшрямиться складке - линия зоЗо переходит в линию ajB. Пример. Способ опробуют при штампо ке распространенного в энергетическом армату ростроении корпуса игольчатого клапана. Штам повку осуществляют на прессе усилием 500 тс в лаборатории обработки металлов давлением ЦНИИТМАШ. Предложенный способ позволяет получать детали без образования складок и зажимов. Штамповку производят из горячекатанных заготовок, из стали 20 и стали 12Х1МФ. Смаз кой служит смесь, состоящая из серебристого графита 2 вес.ч. кальцинированной соды 1 вес.ч. и воды, добавляемой, в количествах, обеспечивающих тестообразное состояние. Температура нагрева заготовок И 59-1180 С. Зазор, предусматриваемый для размещения заготовок, составляет для корпусов Ду 20-5 мм; для корпусов Ду 50-12 мм. Изгиб производят на величину: для корпусов Ду 20 - 1,5 мм;; для корпусов Ду 50 - 4,2 мм. Предложенный способ получени изделий с боковыми отростками обеспечивает возможность получения качественных изделий из заготовок, высота которых превышает 2,5--3 диаметпри наличии технологического зазора для ра размещения заготовки. Это особенно важно в серийном производстве штамповок при изготовлении изделий из необрабатываемых предварительно заготовок. За счет увеличения числа годных поковок ожидаемый экономический эффект при внедрении в прдмьшшенность составит около 2500 р. Формула изобретения Способ получения изделий с боковыми отростками, заключающийся в том, что заготовку с закритическим отношением высоты к диаметру укладьтают в полость штампа и осуществляют штамповку поперечным выдавливанием, отличающийся тем, что, с целью повышения качества изделий, предварительно заготовку изгибают в зоне образования отростка изделия на величину прогиба 0,,7cC где 5 - одаосторошгай припуск на укладку заготовки в полость штампа, а лри укладке в полость штампа заготовку располагают вогнутой поверхиостью в сторону образования отростка изделия. Источники информации, принятые во внимание при экспертизе 1. Горячее прессование поковок в штампах с разъёмными матрицами, Воронеж, ЭНИКМАШ, 1967, с. 12-20.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления отводов из листовых заготовок | 1981 |

|

SU958003A1 |

| Способ штамповки изделий с боковыми отростками | 1977 |

|

SU721227A1 |

| Способ штамповки поковок и устройство для его осуществления | 1983 |

|

SU1238869A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| Способ однопереходной штамповки изделий типа стаканов с боковым выступом | 1980 |

|

SU912395A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2002 |

|

RU2217262C1 |

| Пуансон для обратного выдавливания изделий типа стаканов | 1980 |

|

SU897381A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

Авторы

Даты

1981-10-15—Публикация

1979-12-27—Подача