Предлагаемая горелка предназначена для термической обработки металлов, в частности для сварки и резки.

Известна горелка, используемая для сварки и резки металлов, состоящая из корпусас разметенными внутри .электродом и соплом из электропроводного материала, которое служит для создания сжатой дуги, непосредственно воздействующей на обрабатываемую деталь 1.

Тепловая мощность таких горелок ограничивается величиной максимального дугового тока. При превышении током этой максимальной величины возникает двойная дуга, т.е. основная сжатая дуга,.горящая между электродом и деталью, шунтируется током, идущим через тело сопла и вторую дугу, горящую с сопла на деталь. Активные пятна второй дуги непрерывно движутся вокруг основной дуги по поверхности сопла и детали, что приводит к эрозии сопла,неконтролируемому расширению зоны нагрева обрабатываемой детали, а следовательно к снижению качества реза или сварног шва. Опасность быстрого выхода из

строя сопла из-за эрозии при возник новении двойной дуги заставляет вести процесс обработки сжатой дугой при заниженных по сравнению с критическим значениях тока, что снижает производительность процесса.

Наиболее близка к предлагаемой по технической сущности горелка для обработки металлов сжатой дугой прямого действия, содержащая корпус с размещенными в нем электродом и электропроводным соплом с тугоплавкой электропроводной вставкой 2.

Использование трубчатой вставки в выходном отверстии сопла ограничивает перемещение активного пятна шунтирующей дуги торцовой частью вставки, а ее тугоплавкость замедляет скорость эрозии выходного отверртия, уменьшая, но не устраняя влияние, отрицательных явлений, указанных выше в качестве недостат- ков.Имеющее место и в этом случае разрушительное действие шунтирующей дуги на выходное отверстие сопла ведет к неконтролируемому изменению диаметра отверстия и длины выходного .канала, а следовательно, к ухудшению Чачества обработки детали из-за

нгестабильности процесса. Поскольку разрушение выходного отверстия прои сходит непрерывно и размеры разрушений все время увеличиваются, то и качество обработки такой горелкой ухудшается также непрерывно в течение процесса. Движение активного пятна шунтирующей дуги по кромке выходного отверстия рассредотачивает ее тепловой поток на детали в окрестности основной сжатой дуги, не позволяя сосредоточить поток в определенном месте обрабатываемой детсши и в полной мере использовать возможности по повышению производительности процесса. Электропроводные тугоплавкие материалы имеют по сравнению с нетугоплавкими меньшее приэлектродное падение напряжения (например, для вольфрама, молибдена, графита оно составляет соответствен; но 9-11, 10-12,12-14 В,а для меди 19-22В), наличие электропроводной тугоплавкой вставки в выходном отверстии сопла снижает порог двойного дугообразования и тем, самым гложет уменьшить производительность, процесса обработки детали. Наконец, введение трубчатой вставки усложняет конструкцию и технологию изготовления горелки, .

Цель изобретения - повыьчение качества и производительности процесса обработки, а также увеличение срока службы горелки.

Это достигается тем, что в горелк предлагаемой конструкции вставка закреплена со стороны рабочего торца сопла на расстоянии от оси сопла до торца вставки, не превыиающем диаметра выходного отверстия сопла, выполнена выступающей за торцовую поверхность сопла и изготовлена из материала с меньшим приэлектродным падением напряжения, чем материал сопла.

При такой конструкции горелки вторая дуга, шунтирующая основную, возникнув в выходном отверстии сопла, переходит на вставку из материала с меньшим приэлектродным падением напряжения, чем у материала сопла, и фиксируется на ее торце, что исключает разрушительное действие этой дуги на выходное отверстие сопла, устраняет перемещение активного пятна дуги по торцу сопла и рассредоточение .теплового потока шунтирующей окрестности столба основной дуги, а также, обеспечивает ввод этого потока тепла в определенное место обрабатываемой детали. Торцова область сспла, на которую непосредственно воздействует столб шунтирующей дуги, перемещающейся вдоль кромки вахо,цного отверстия сопла, представляет собой концентричную выходному отверстию кольцевую зону с внутренним и внешним радиусами, равными

соответственно радиусу и 1-1,5 диги 1ерам выходного отверстия сопла. Расположение вставки или хотя бы ее части внутри этой зоны и выступание за торец сопла обеспечивают быструю и надежную фиксацию шунтирующей дуги на вставке. Дополнительный канал, в KOTopONi устанавливается вставка, выполнен несообщаюущмся с основным каналом сопла для того, чтобы вставка не влияла на порог двойного дугообразования, и несквозным, поскольку при выходе вставки во внутреннюю газовую камеру сопла часть шунтирующей дуги, горящая с электрода горелки на сопло, может также зафиксироваться на вставке, что приведет к разрушению внутренней, примыкающей к вставке поверхности сопла и повлияет на Лормирова.ние потока плазмообразующего газа.

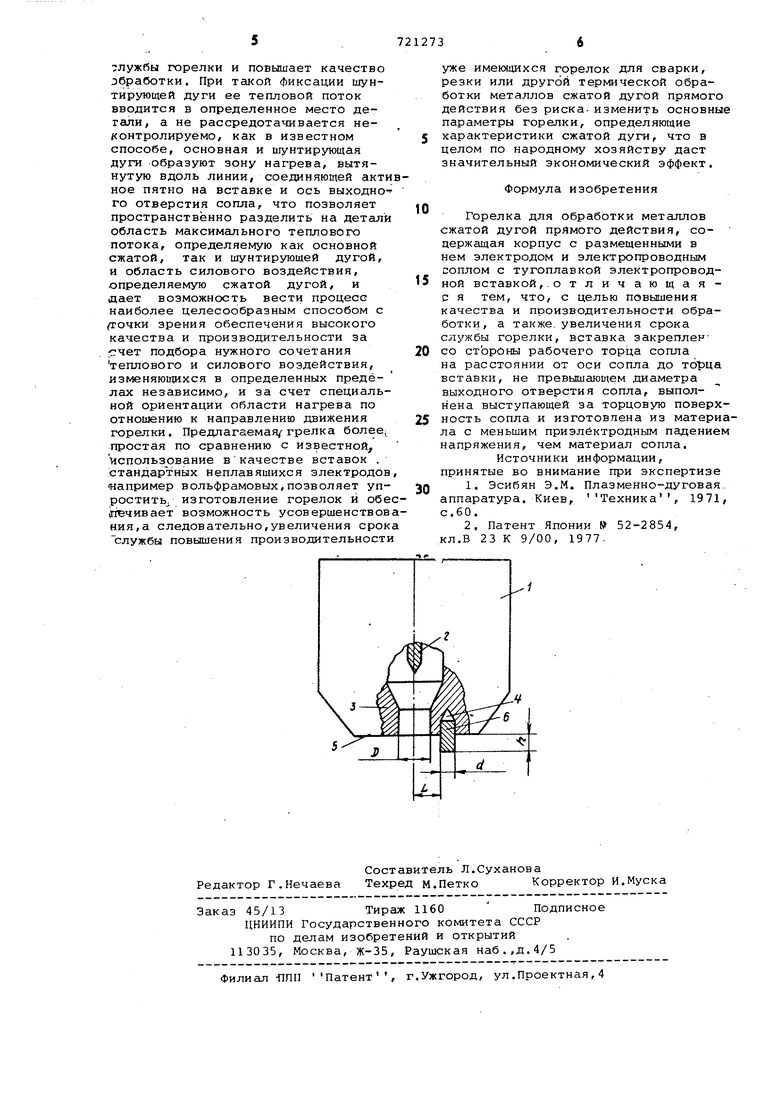

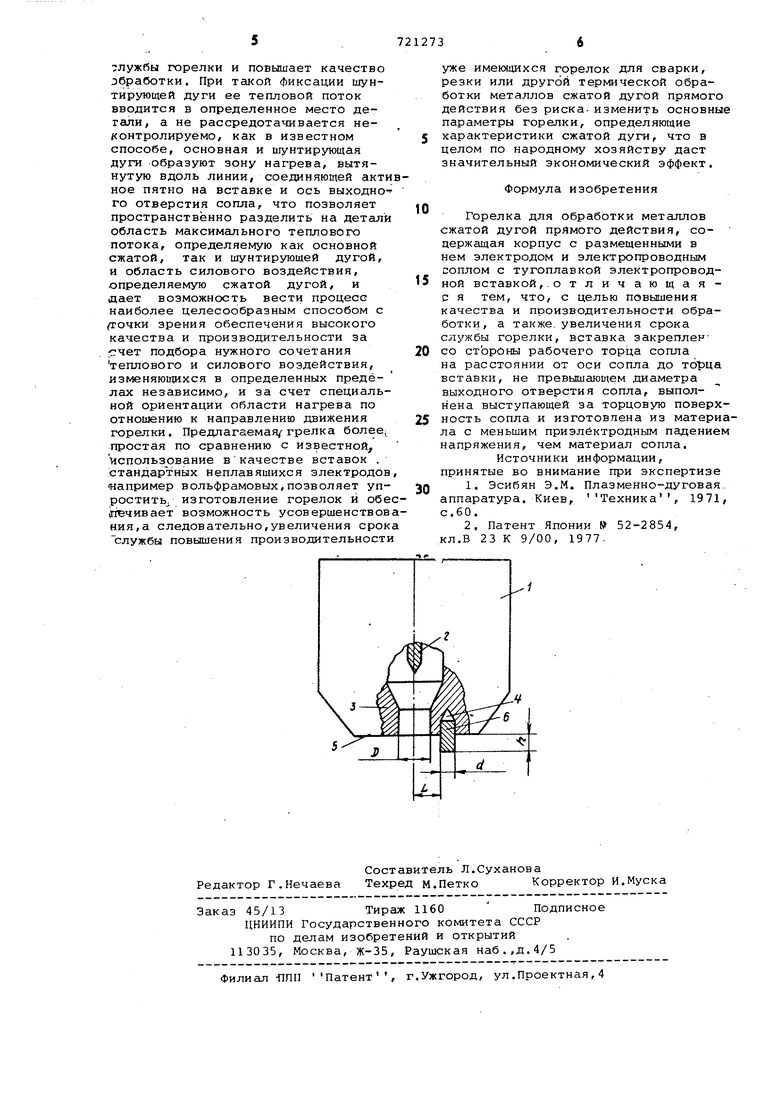

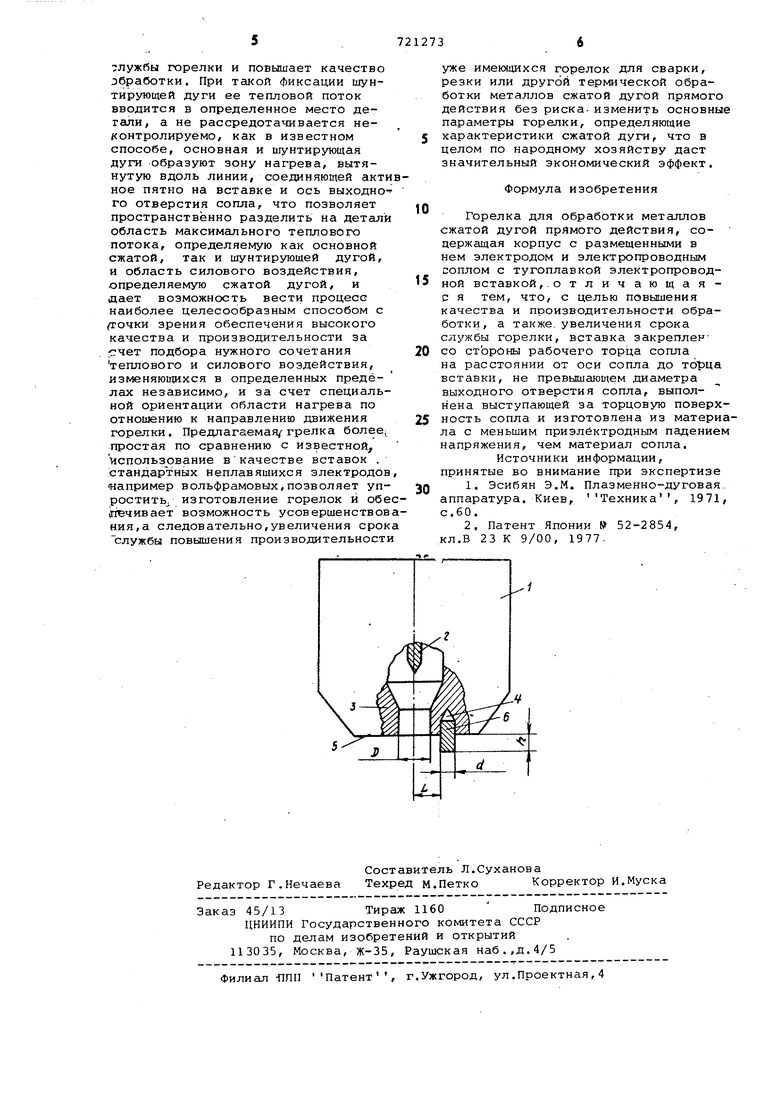

На, чертеже изображена предлагаема горелка, частичный вырез.

Горелка имеет корпус 1, внутри которого размещены электрод 2 и медное сопло 3 с выходным отверстием диаметра). В теле сопла имеетс я несквозной канал 4 диаметра d ,выходящий на торцовую поверхность 5 сопла. В этом канале установлена вставка 6 из вольфрама.

Вольфрам имеет высокую, температур плавления и меньшее, чем у меди, приэлектродное падение напряжения (9-11 и 19-22В соответственно).Кроме того, он широко используется для производства неплавящихся электродов, что и послужило причиной выбора этого металла в качестве материала для вставки, Расстояние Ь от оси выходного отверстия сопла до кромки несквозного канала оставляет 0,6 15, а длина выступающей части вставки h 0,.

При превышении ткоом порога двойного дугообразования на кромке выходного отверстия сопла горелки возникает шунтирующая дуга, которая, перемещаясь по этой кромке, достигае вставки, фиксируется на ней и в дальнейшем горит уже со вставки, образуя столб, почти параллельный основной сжатой дуге. На обрабатываемой детали обе дуги создают зону нагрева, вытянутую вдоль линии, проходящей через ось отверстия сопла и вставку. Время от момента возникновения двойной дуги и до фиксации ее на вставке при принятом расположении вставки менее 1 с и уменьшается с увеличением тока и величины выступающей части вставки.

Фиксация шунтирующей дуги на вставке, установленной на некотором расстоянии от выходного отверстия сопла/ устраняет эрозию этого отверстия и обеспечивает поддержание постоянного режима ведения процесса Обработки, что увеличивает срок

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| Способ зажигания сжатой дуги прямого действия | 2023 |

|

RU2807974C1 |

| Способ генерации сжатой дуги переменного тока | 1978 |

|

SU772763A1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ МЕТАЛЛА | 1995 |

|

RU2113331C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Способ обработки металлов плазменной дугой | 1980 |

|

SU912429A1 |

| Плазменная горелка | 1978 |

|

SU749594A1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| ГОРЕЛКА ДЛЯ РЕЗКИ МЕТАЛЛОВ ПЛАЗМЕННОЙ ДУГОЙ ПРЯМОГО ДЕЙСТВИЯ | 1973 |

|

SU365223A1 |

Авторы

Даты

1980-03-15—Публикация

1978-08-29—Подача