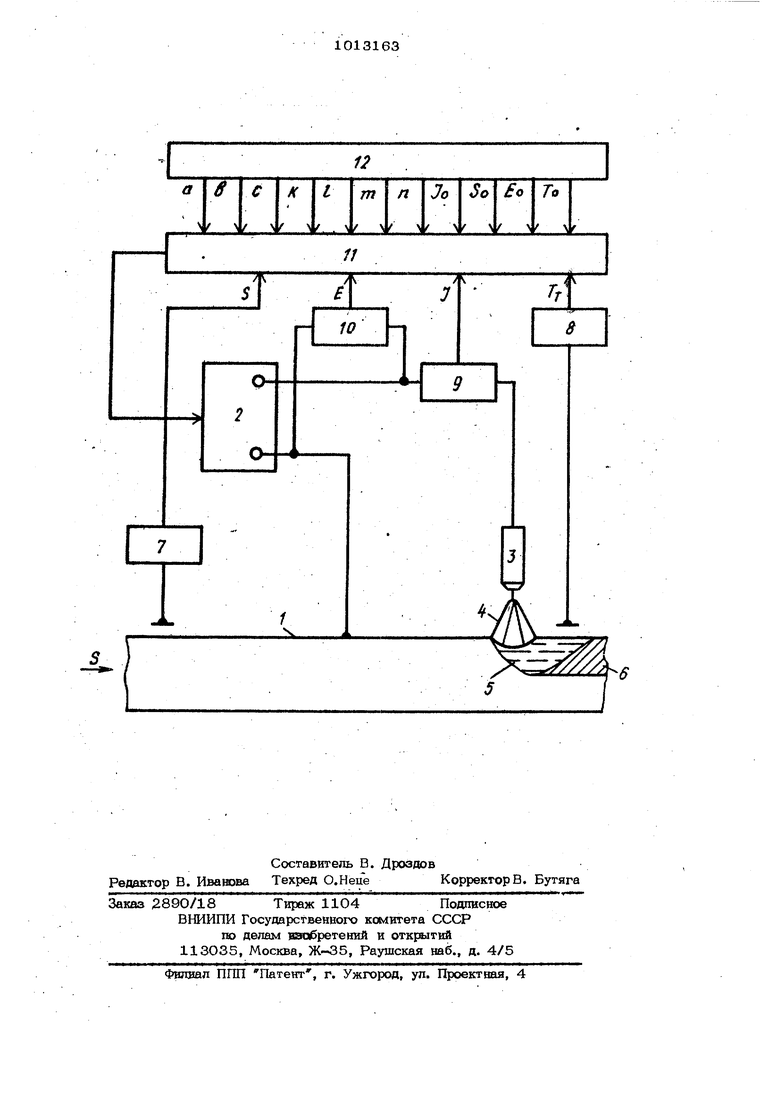

изобретение относятся к сварочному ПровзБодству и может быть использовано при производстве эпектросварных труб. Известен способ автоматического регулирования процесса высокочастотной сварки путем воздействия на мощность, подводимую к нагревательному устройству, в зависимости от сигнала, характер зующегЧ) изменение температуры шва С ll Однако имеющаяся нестабильность параметров сварки: толщины свариваемого металла, скорости сварки и т.д, не позво ляет при стабилизации одного параметра получить качественное сварш е соединени Наиболее близким по технической сущ ности предлагаемому является способ автоматического регули1ювания глубины .проплавления при автоматической дуговой сварке, при котором изменение какоххэлибо параметра сварки из-за внешних факторов компенсируется изменением других параметров Г J. Недостаткся известного способа является то, что он не учитывает влияние на процесс сварки неконтролируемых возмушений, т.е. тех, которые нельзя оп& ративно измерить в ходе процесса сварки но которые оказьшают значительное влияние на качество сварного соединения. К таким неконтролируемы.м возмущениям можно отнести, например, неоднородность химического состава .свариваемого металла, изменение состава защитной атмосферы и т.д. Целью изобретения является компенсация влияния неконтролируемых возмущений на процесс сварки и повышение качества сварного шва. .. Указанная цель достигается.тем, что согласно способу автоматичеосого регулирования глубины проплавления при авто матической дутчэвой сварке задают этало Hbie значения тока сварки, скорости свар ки, напряжения, сварки, в процессе сварки измеряют текущие значения указанных параметров, вычисляют разности между текущим , и заданными их параметрами и ведут регулирование процесса по полученным разностям, далее измеряют температуру точки поверхности сварного . шва, вычисляют расчетное значение температуры той же точки поверхности шва вычисляют одновременно с разностями . между текущими и заданными параметрами тока сварки, напряжения сварки, скорости сварки, разность между текущим и вычисленным значениями температуры и значение управляемых параметров проаеоса сварки регулируют согласно уравнению: Кр-Эр)+ e(5..5p)+m{B.Eo)-fn (T-Tis)0 где-К,в,т, п - известные контакты, зависящие от конкретно- / гч) процесса сварки; D - эталонный ток сварки; Эц - текущий ток сварки; 5 - эталонная скорость сварки;SQ - текущая скорость сварки; Е - эталонное напряжения сварки; ;Е - текущее напряжение свар Т - текущее значение температуры;Тр - расчетное значение температуры. В качестве управляювдего параметра процесса сварки может быть выбран ток сварки. . Используется дополнительный параметр {температура поверхности сварочной ванны), с псыо1ад ю которого учитывается влияние на сварочный процесс неконтролируемых возмещений. Сначала измеряют в режиме нормальной работы величины сварочного тока (Эд), скорости сварки (5р), напряжения дуги (EQ) и температуры фиксированной точки поверхности сварочной (TQ) и запоминают их. Если в каждый момент времени измерять значения сварочного тока (3), скорости сварки { 5) и напряжения дуги (Е), то можно определить расчетное значение температуры (Тр) как )М5-5о)ЧЕ-Ео), И) где а, в, с - известные контакты. Если в то же время измерять температуру фиксированной точки сварочной ванны или шва (Т.-) и сравнивать ее с Тр, то разница между ними будет нестиИнформацию о влиянии неконтролируемых возмущений на сварочнь1й процесс. Чтобы скомпенсировать это влияние, изменяют управляемые параметры режима сварки, т.е. те, которые мы можем изменять в процессе сварки, например скорость свар ки 3 , ток сварки D , напряжение дуги Е. Так как изменение глубины проплатленкя ДН от влияния внешних факторов определяется как (3-Э„). e(5-S,)m(E-E)f ), (2) .где К, Р ,п, п. - известные конся-анты, завас5шше от конкретного процесса свар ки, то величины изменений управляемых параметров II , S и Е регулируют таким образом, чтобы выражение 2 свести к нулю. На чертеже изображена схема, реализующая способ автоматического регулирования глубины проплавления при автоматической дуговой сварке. Свариваемое изделие 1 подается в зону сварки со скоростью (5 ). Источник питания 2 подключается одним полюсом к изделию, а другим к горелке 3 Между электродом 1Х)релки и изделием возбуждается электршеская дуга 4 и расплавляются кромки свариваемого ме талла. Образуется свароч1шя ванна 5 и после затвердевания расплавленного м& талла образуется шов 6 с глубиной , проплавления Н. Процесс сварки контролируется с помощью измерителя скорости сварки 7, фотопирометра 8, датчика ско рости сварочного тока 9 и датчика напряжения дуги 10. Данные с устройств . 7 - 1О поступгиют в вычислительное уст ройство 11, где (щределяется величина управляющего воздействия по току сварк этого воздействия определяется по выражениям (1) и (2) с учетом констант, которые хранятся в блоке памяти 12. Эти константы получены из экспериментов1634Если при сварке изделия иэ-за влияния внешних факторов происходит изменение Глубины проплавления Н, то управл5пощее воздействие поступает на источник питания 2 и изменяет сварочный ток таSXCM образом, чтобы величина проплаш ния была равна требуемой. Способ может быть реализован на стандартных измерительных, вычислг тельных и управляющих элементах. Использование предлагаемого способа автоматического регулирования глубины проплавления при автоматической дуговой сварке труб обеспечивает следуюпше преимущества:а)возможность получения труб с тр&буемым качеством сварного шва, близким к качеству, основного металла, что позволит применять электросварные пря- мошовные трубы вместо более дорогих бесшовных; б)надежное хранение полученного уровня качества шва труб при изменении текущих значений параметров процесса сварки; в)скорость сварки повышается на 30%; г)брак сокращается в два раза; д)улучшаются условия труда сварщц.ка-оператора, так как ему не требуется визуально контролировать ход сварочного процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| Способ регулирования глубины проплавления при автоматической аргонодуговой сварке неплавящимся электродом без присадочной проволоки | 1983 |

|

SU1123803A1 |

| Способ автоматического регулирования глубины проплавления при автоматической дуговой сварке | 2015 |

|

RU2613255C1 |

| Способ получения гарантированного проплавления кромок при автоматической аргонодуговой сварке неплавящимся электродом | 1986 |

|

SU1426720A1 |

| Способ регулирования максимальной ширины сварочной ванны при автоматической сварке | 2016 |

|

RU2650461C1 |

| Способ регулирования глубины проплавления при автоматической сварке | 2017 |

|

RU2676935C1 |

| Способ регулирования глубины проплавления при автоматической дуговой сварке | 2018 |

|

RU2707287C2 |

| Способ автоматического регулирования глубины проплавления при сварке неплавящимся электродом | 1985 |

|

SU1346369A1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2018 |

|

RU2691824C1 |

| Система автоматического управления процессом сварки | 1983 |

|

SU1107975A1 |

1. СПОСОБ АВ-ЙЭМАТИЧЕСКО ГО РЕГУЛИРОВАНИЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ ПРИ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКЕ, при котором задают эталонвые значения тока сварки, ,скорооти сварки, напр 1женйя сварки, в проиесяое сварки измеряют текущие значения ука- . занных параметров, вычисляют разности между текущими и заданньши их tiapaметрамв и ведут регулирование процесса по шшученвым разностям, отличающийся тем, что с целью повышеНИН качества сварного шва путем Kcavinei сации неконтролируемых возмущений, измеряют температуру точки поверхности сварного шва, вычисляют расчетное значение температуры той же точки поверхности шва, вычисляют одновременно с разностями между текущими и заданными параметрами тока сварки, напряжения сварки, скорости (арки, разность между текущим и вычисленным значениями температуры и значение управляемых параметров процесса сварки регулируют согласно управлению К

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМА ПРИ РАДИОЧАСТОТНОЙ | 0 |

|

SU189087A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1983-04-23—Публикация

1982-02-01—Подача