Изобретение относится к стекольной промышленности, в частности к оборудованию формования сложных несимметричных профилированных изделий, открытых с двух сторон, например, оболочки электровакуумных приборов, имею1цих анодную и катодную ножки.

Известна оправка для изготовления профилированных сложных несимметричных стеклоизделий, которая содержит корпус, вкладыши и основание, снабженное каналами, соединенными с вакуумной системой П .

Эта оправка имеет разборную конструкцию и сложна, не обеспечивает заданной точности радиусов изделия, поэтому не может быть использована в ерийном производстве, она ограничивает производительность, не позволяет автоматизировать процесс формования, не обеспечивает достаточно высокого качества изделия.

Наиболее близким к изобретению решением по технической сущности и достигаемому результату является оправка для формования профилированных стеклоизделий, содержащая корпус с пазом, дно которого выполнено с каналами, основание и систе му отсоса воздуха, соединенную с каналами корпуса 2}.

Эта оправка не обеспечивает изготовления изделий, у которых сечение оболочки у концов имеет меньшие значения, чем на других участках (т.е. выступы не выходят на края оболочки) .

o

Цель изобретения - обеспечение точности изготовления конфигурации изделия в виде сквозной калиброванной трубы с наружным рифом.

5

Эта цель достигается тем, что в предлагаемой оправке для формования профилированных стеклоизделий, содержащей корпус с пазом, дно которого выполнено с каналами, основа0ние и систему отсоса воздуха, соединенную с каналами корпуса, корпус выполнен в виде части цилиндра, дуга которого составляет 1/2-1/4 части окружности, основание - в виде дис5ка с отверстиями, внутри которого расположена система отсоса воздуха, причем площадь сечения каналов корпуса составляет 8-30% поверхности паза.

По крайней мере, часть каналов корпуса расположена на участках перегиба паза, а корпус и основание расположены под углом 87-89° друг к другу.

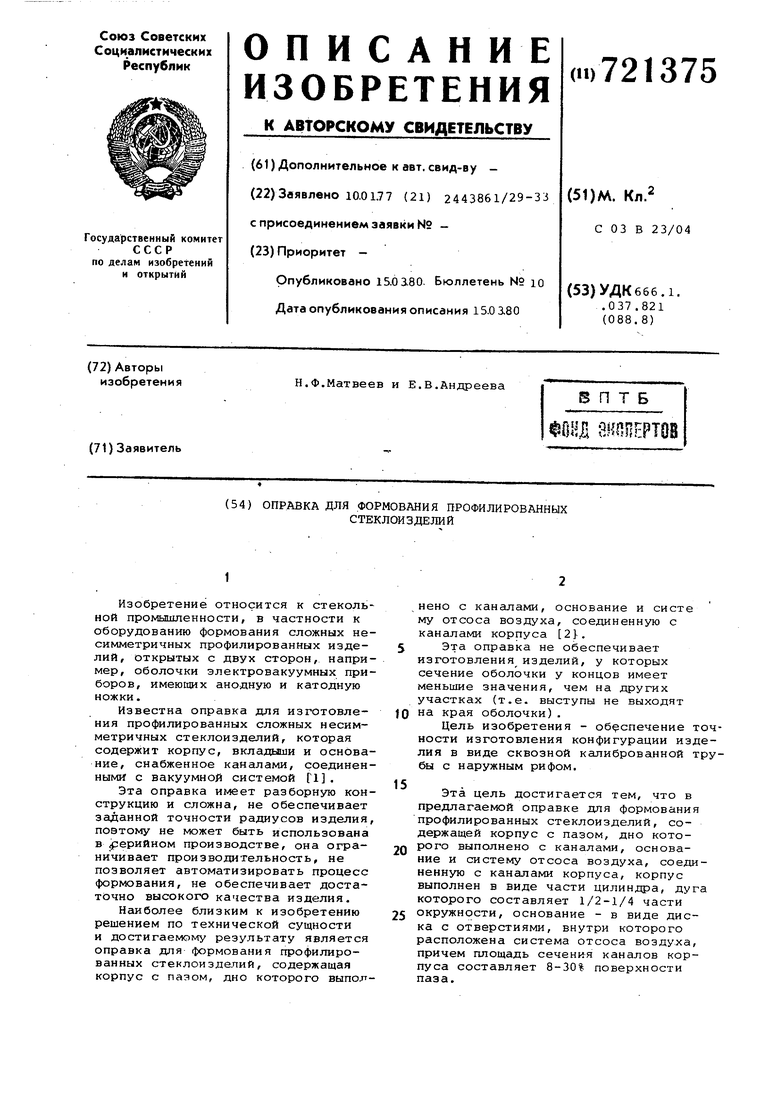

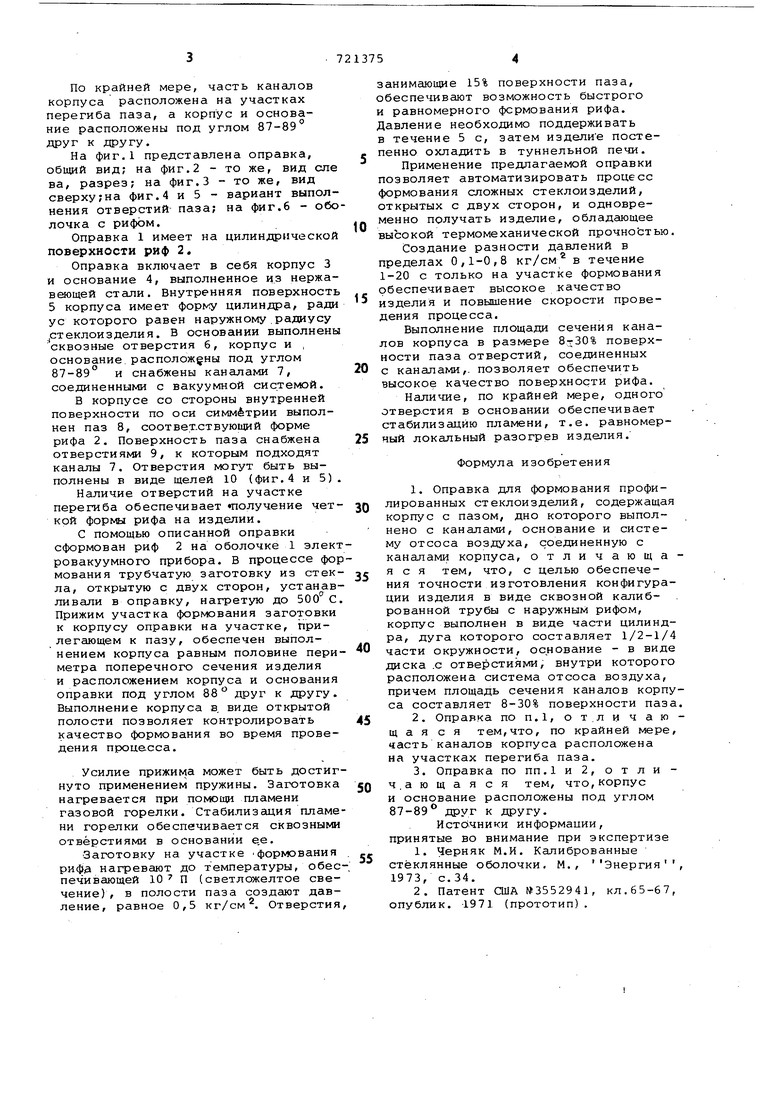

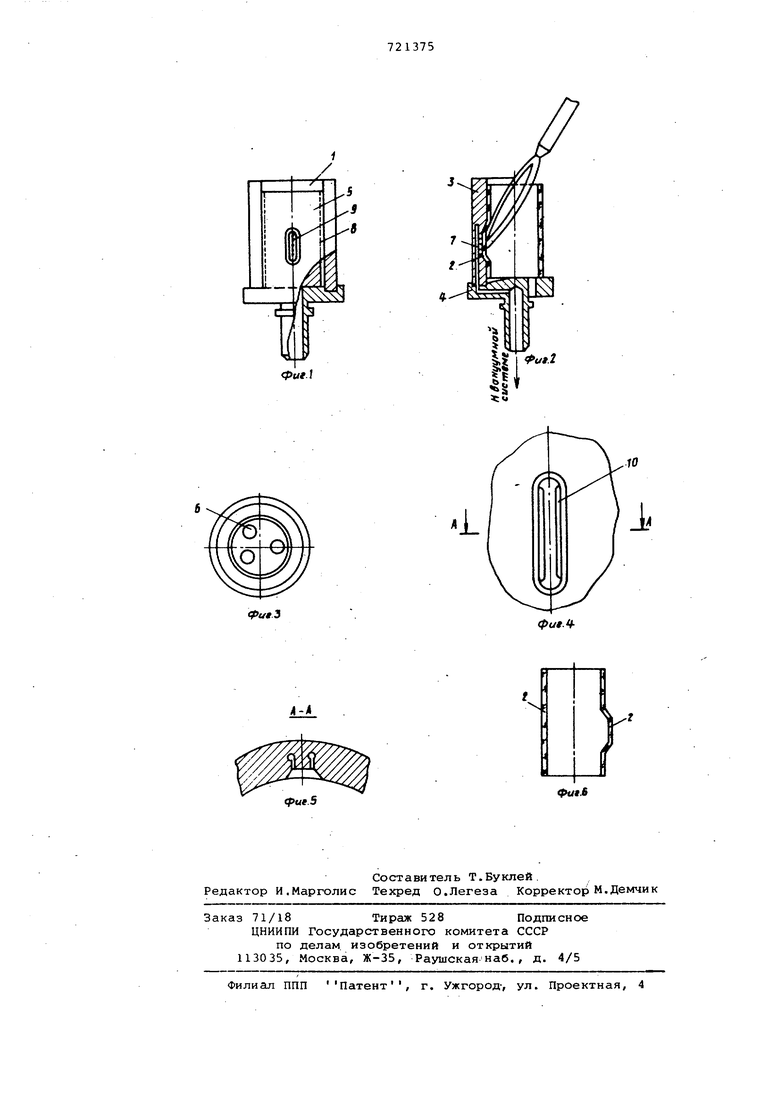

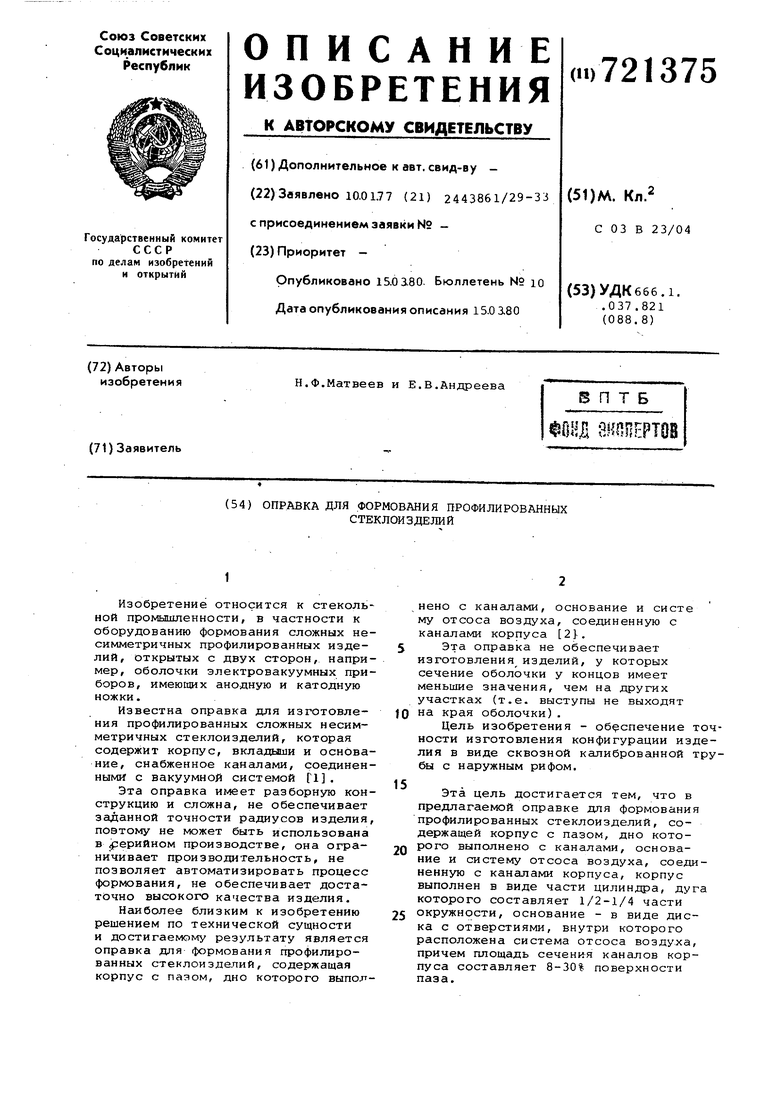

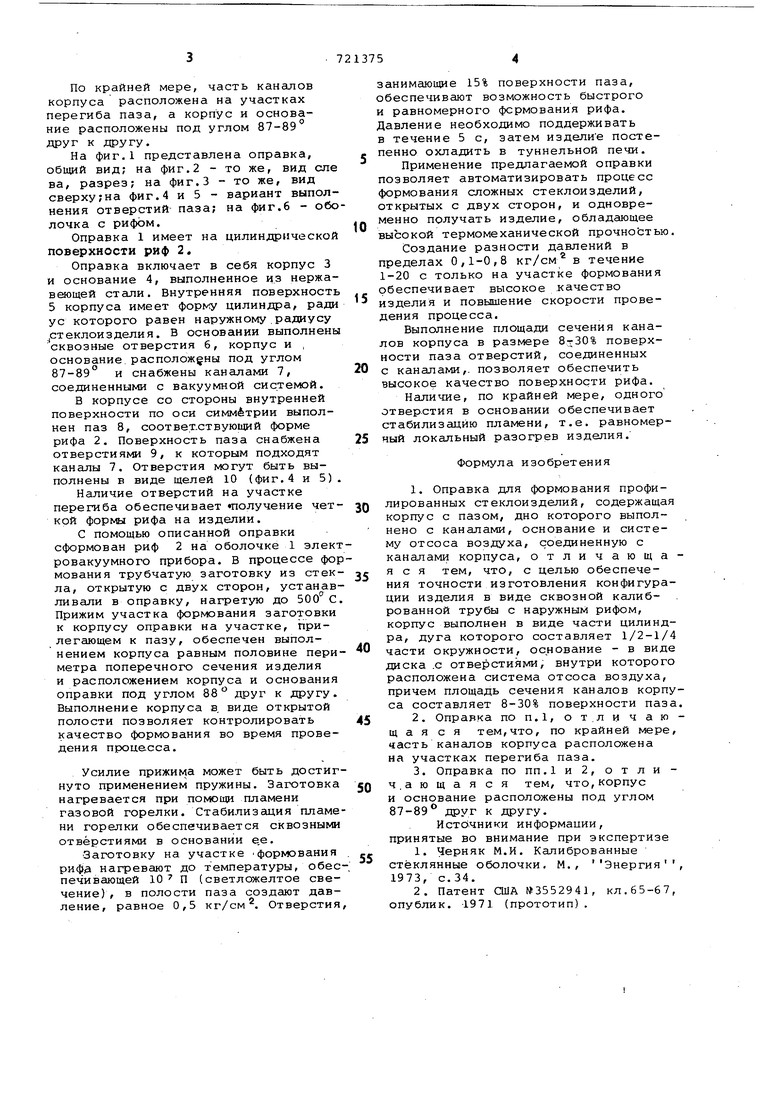

На фиг.1 представлена оправка, общий вид; на фиг.2 - то же, вид еле на, разрез; на фиг.З - то же, вид сверху;на фиг.4 и 5 - вариант выполнения отверстий паза; на фиг.6 - оболочка с рифом.

Оправка 1 имеет на цилиндрической поверхности риф 2.

Оправка включает в себя корпус 3 и основание 4, выполненное из нержавеющей стали. Внутренняя поверхность 5 корпуса имеет форму цилиндра, ради ус которого равен наружному радиусу стеклоизделия. В основании выполнены сквозные отверстия 6, корпус и , основание расположены под углом 87-89° и снабжены каналами 7, соединенными с вакуумной системой.

В корпусе со стороны внутренней поверхности по оси симметрии выполнен паз 8, соответ.ствующий форме рифа 2. Поверхность паза снабжена отверстиями 9, к которым подходят каналы 7. Отверстия могут быть выполнены в виде щелей 10 (фиг.4 и 5).

Наличие отверстий на участке перегиба обеспечивает «получение четкой формы рифа на изделии.

С помощью описанной оправки сформован риф 2 на оболочке 1 электровакуумного прибора. В процессе формования трубчатую заготовку из стекла, открытую с двух сторон, устанавливали в оправку, нагретую до 500 С. Прижим участка формования заготовки к корпусу оправки на участке, прилегающем к пазу, обеспечен выполнением корпуса равным половине периметра поперечного сечения изделия и расположением корпуса и основания оправки под углом 88 друг к другу. Выполнение корпуса в, виде открытой полости позволяет контролировать качество формования во время проведения процесса.

Усилие прижима может быть достигнуто применением пружины. Заготовка нагревается при помощи пламени газовой горелки. Стабилизация пламени горелки обеспечивается сквозными отверстиями в основании е.е.

Заготовку на участке формования рифэ нагревают до температуры, обеспечивающей 10 П (светложелтое свечение), в полости паза создают давление, равное 0,5 кг/см. Отверстия,

занимающие 15% поверхности паза, обеспечивают возможность быстрого и равномерного формования рифа. Давление необходимо поддерживать в течение 5 с, затем изделие постепенно охладить в туннельной печи.

Применение предлагаемой оправки позволяет автоматизировать процесс формования сложных стеклоизделий, открытых с двух сторон, и одновременно получать изделие, обладающее высокой термомеханической прочностью

Создание разности давлений в пределах 0,1-0,8 кг/см в течение 1-20 с только на участке формования обеспечивает высокое качество изделия и повышение скорости проведения процесса.

Выполнение площади сечения каналов корпуса в размере поверхности паза отверстий, соединенных с каналами,- позволяет обеспечить высокое качество поверхности рифа.

Наличие, по крайней мере, одного отверстия в основании обеспечивает стабилизацию пламени, т.е. равномерный локальный разогрев изделия.

Формула изобретения

1.Оправка для формования профилированных стеклоизделий, содержащая корпус с пазом, дно которого выполнено с каналами, основание и систему отсоса воздуха, соединенную с каналами корпуса, отличающаяся тем, что, с целью обеспечения точности изготовления конфигурации изделия в виде сквозной калиброванной трубы с наружным рифом, корпус выполнен в виде части цилиндра, дуга которого составляет 1/2-1/4 части окружности, основание - в виде диска .с отверстиями, внутри которого расположена система отсоса воздуха, причем площадь сечения каналов корпуса составляет 8-30% поверхности паза

2.Оправка по п.1, о т.л и ч аю щ а я с я тем,что, по крайней мере часть каналов корпуса расположена

на участках перегиба паза.

3.Оправка попп.1и2, отлич.ающаяся тем, что,корпус

и основание расположены под углом 87-89 друг к другу.

Истскчники информации, принятые во внимание при экспертизе

1.Черняк М.и. Калиброванные стеклянные оболочки, М., Энергия 1973, с.34.

2.Патент США №3552941, кл.65-67, опублик. 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления стеклянных изделий | 1980 |

|

SU906951A1 |

| Машина для сварки изделий из стекла | 1979 |

|

SU876559A1 |

| Оправка для герметизации электровакуумных приборов | 1976 |

|

SU710993A1 |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

| РЕАКТОР | 2008 |

|

RU2391296C1 |

| Способ изготовления цилиндрического решетчатого электрода для электронных ламп и устройство для его осуществления | 1977 |

|

SU780075A1 |

| Устройство для перемещения горелки | 1976 |

|

SU627091A1 |

| Аэростатическая опора вращения | 1990 |

|

SU1810643A1 |

| Устройство для сварки кольцевых швов | 1978 |

|

SU859092A1 |

| Установка для сборки и сварки цилиндрических изделий | 1982 |

|

SU1127178A1 |

Авторы

Даты

1980-03-15—Публикация

1977-01-10—Подача