I

Изобретение касается способа изготовления клапанов, в частности, охлаждаемых клапанов двигателей внутреннего сгорания.

Известен способ изготовления о.хлаждаемых клапанов по крайней мере, из двух частей: тарстки и стержня - для того, чтобы можно было выполнить каналы для подвода и,отвода охладагента. Затем эти две части соединяют либо при помощи резьбы, либо сваркой или пайкой, либо путем запрессовки 2.

При таком способе изготовления клапанов в результате возникновения дефектов, например от тепловых разрушений 1ти развинчивания тарелка отрывается от штока и падает в цилинд двигателя, вызывая серьезные повреждения.

Цель изобретения - увеличения срока службы клапана, который в готовом виде представляет собой узел без поперечных соединительных связей.

Дтя этого в заготовке из цилиндрического грунта, пощнюшегося выдавливанию, выполняют глухое осевое отверстие, а на дне его внутреннюю круговую канавку, вытачивают из другого цилиндрического прутка сердеч шк в виде цилиндрического стержня, диаметр которого сопрягается с диаметром глухого отверсти выполняют в нем, по крайней мере, два KaJiana для подвода и отвода охлаждающей среды, вводят сердечник в отверстие заготовки и вылавливают его гидростатическим методом, после чего осуществляют окончательную обработку клапана для придания ему формы.

Перед операцией выдавливания каналы и канавку заполняйт веществом, точка плавления которого ниже точки плавления основного материала клапана, а перед введением сердечника в отверстие осуществляют поверхностную обработку наружной боковой поверхности сер.нечника и поверхности центрального, отверстия.

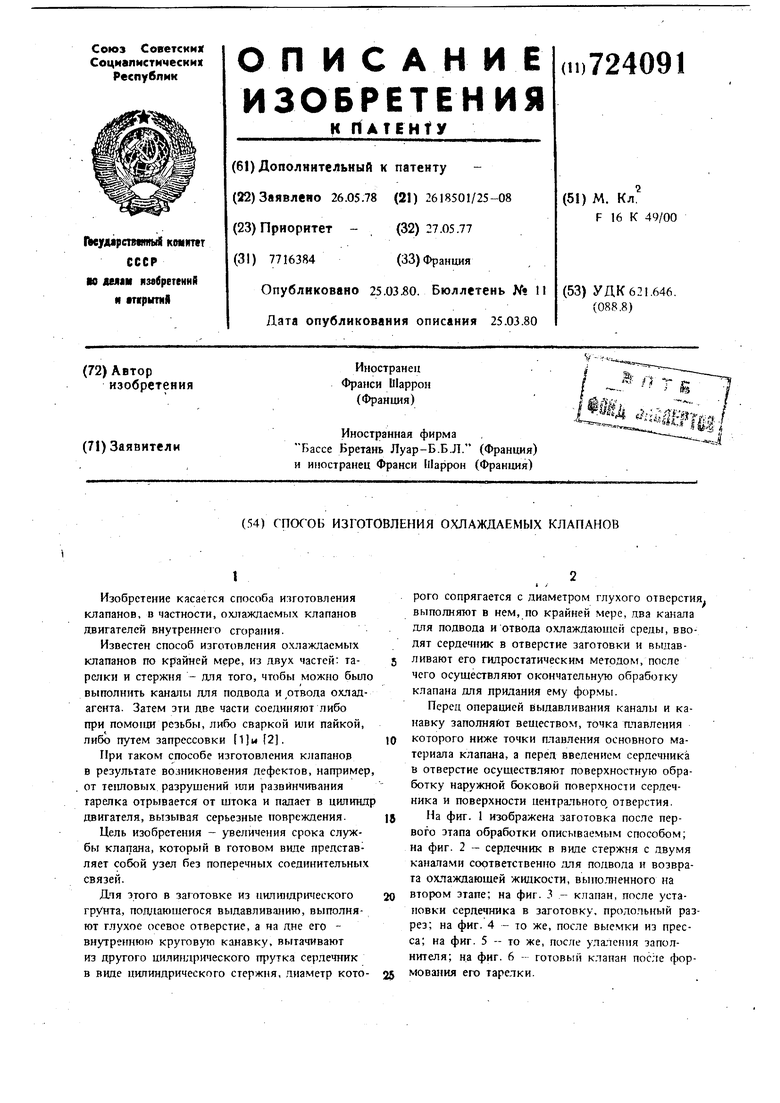

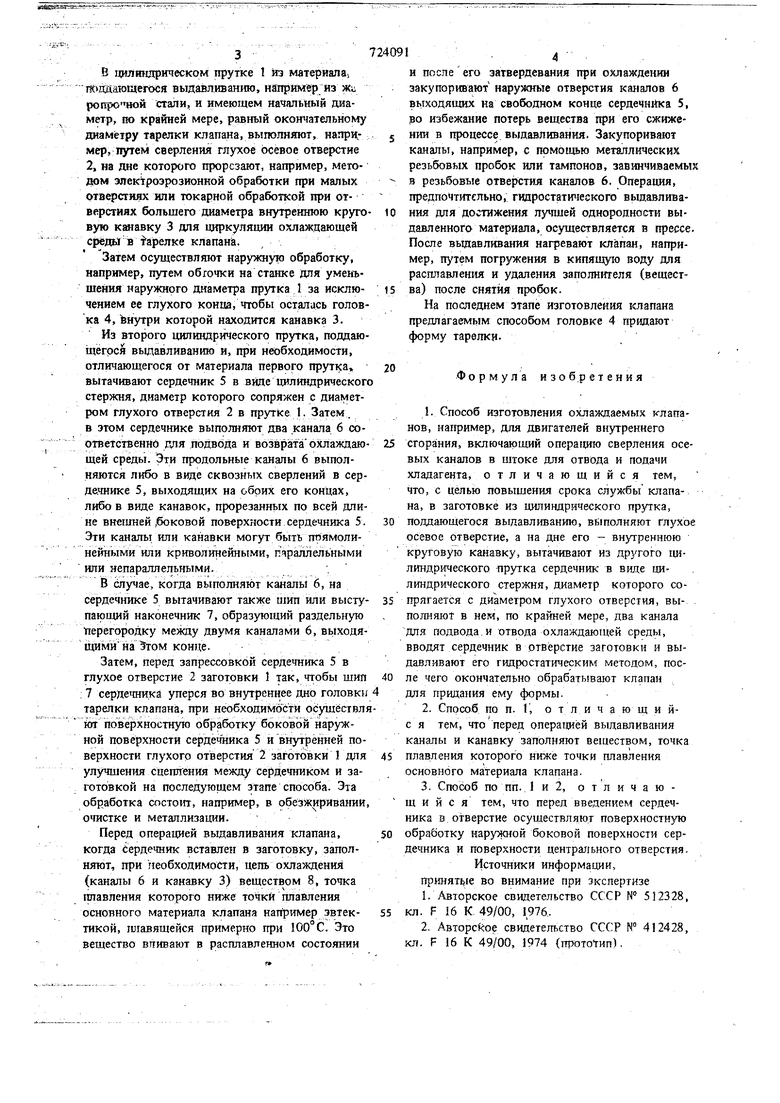

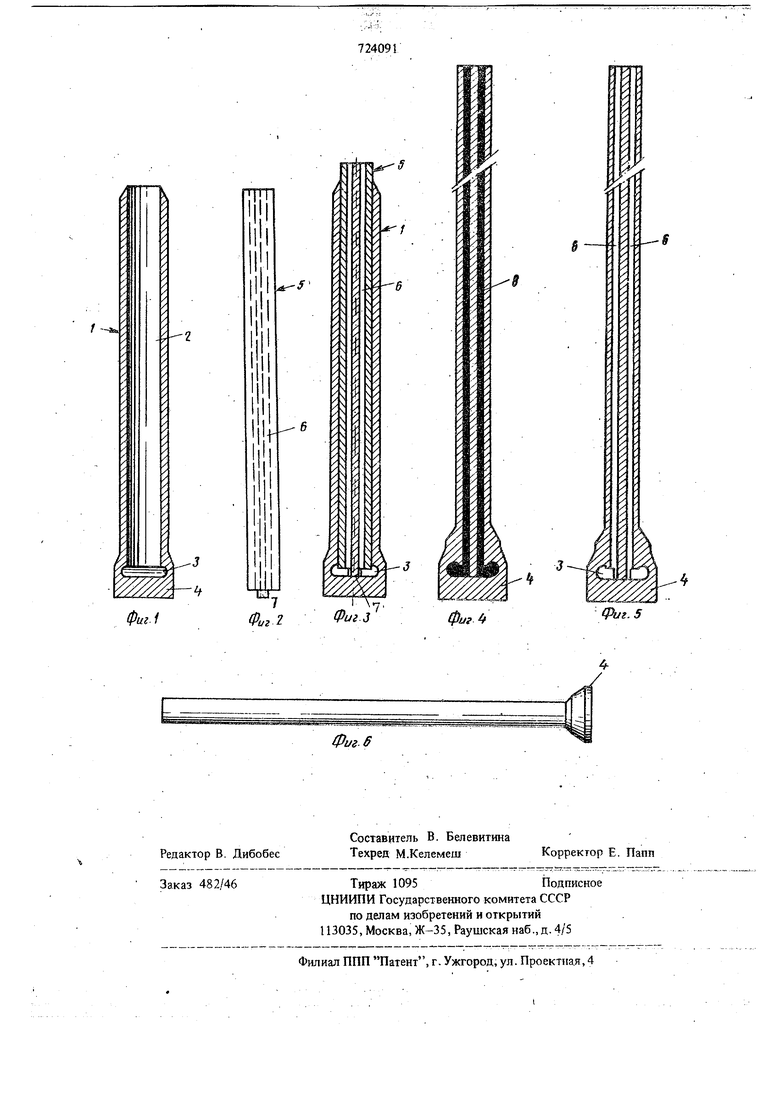

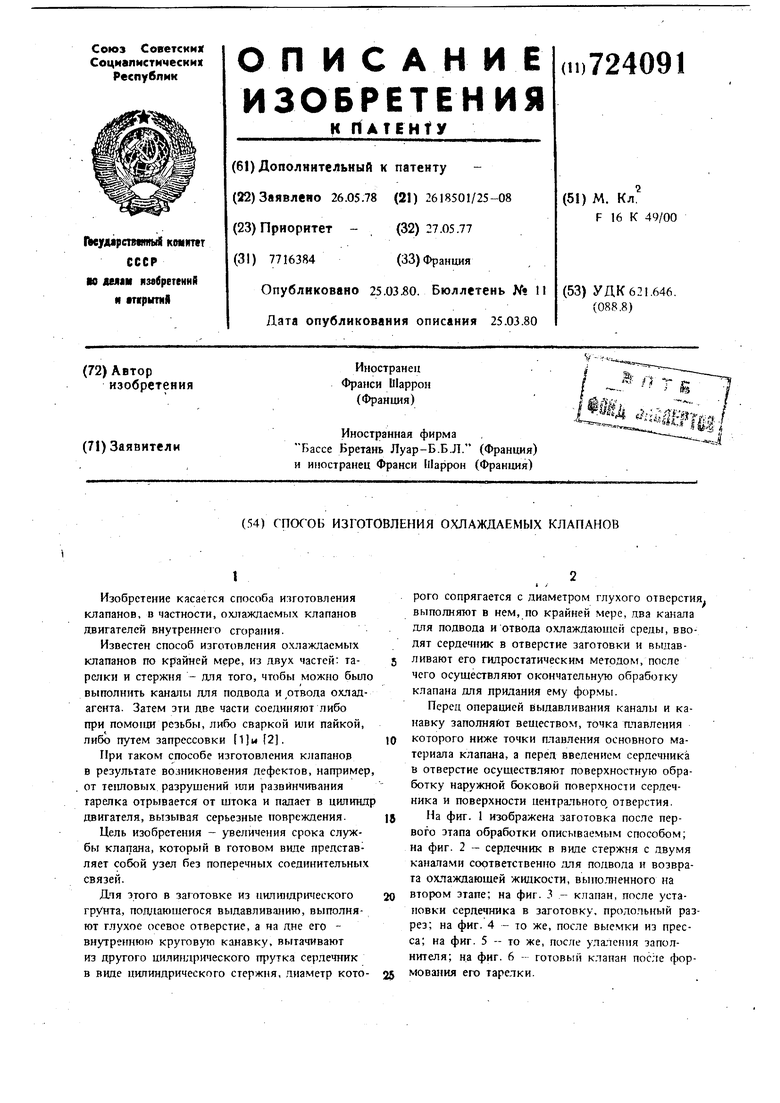

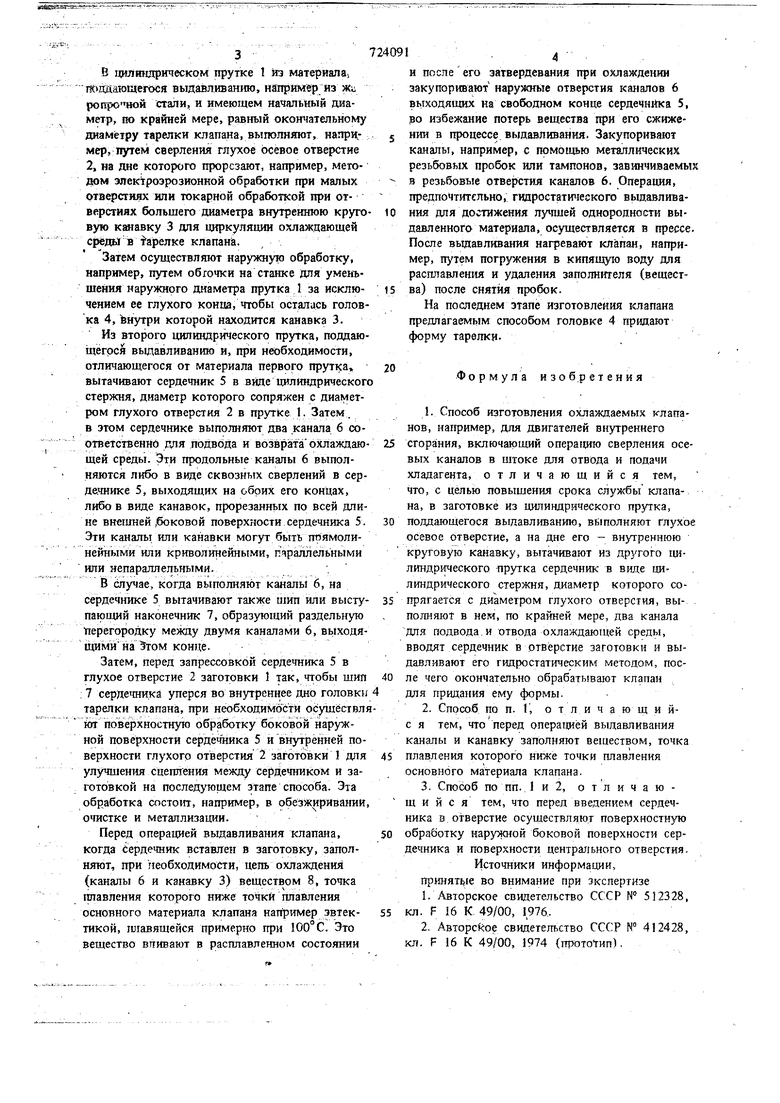

На фиг. 1 изображена заготовка после первого этапа обработки описываемым способом; на фиг. 2 - сердечник в виде стержня с двумя каналами сортветственно для подвода и возврата охлаждающей жидкости, выполненного на втором этапе; на фиг. 3 - клапан, после установки сердечника в заготовку, продольный разрез; на фиг. 4 - то же, после выемки из пресса; на фиг. 5 - то же, после удаления заполнителя; на фиг. 6 - готовый клапан после формования ею тарелки.

В цилтшрическом прутке 1 из материала ШдДагощегося выдавливанию, например из жи ропро ной стали, и имеющем начальный диаметр, по крайней мере, равный окончательному диаметру тарелки клапана, выполняют, напри,мер, путем сверления глухое осевое отверстие 2, на дне которого прорезают, например, методом электроэрозионной обработки при малых отверстиях или токарной обработкой при отверстиях большего диаметра внутреннюю круто вую кшавку 3 для циркуляции охлаждающей среды в тарелке клапана.

Затем осуществляют наружную обработку, например, путем обгочки на станке Для уменьшеИия наружного диаметра прутка 1 за исключением ее глухого конца, чтобы осталась головка 4, Ънугр которой находится канавка 3.

Из второго цилиндрического npjTKa, поддающегося выдавливанию и, при необходимости, отличающегося от материала первого прутка, вытачивают сердечник 5 в виде цилиндрического стержня, диаметр которого сопряжен с диаметром глухого отверстия 2 в прутке 1. Затем. в этом сердечнике выполняют два канала 6 соответственно для поДвода и возвр;ата охлаждающей среды. Эти продольные каналы 6 выполняются либо в виде сквозных сверлений в сердечнике 5, выходящих на обоих его концах, либо в виде канавок, прорезанных по всей длине внешней .боковой поверхности сердечника 5. Эти каналь или канавки могут быть ппямолинейными или криволинейными, пяраллельными или непараллельными..

В случае, когда выполняют каналы 6, на сердечнике 5 вытачивают также тип или выступающий наконечник 7, образующий раздельную перегородку между двумя каналами 6, вь1ходящимина 5том конце.

Затем, перед запрессовкой сердечника 5 в глухое отверстие 2 заготовки 1 так, чтобы шип : 7 сердешика уперся во внутреннее дно головки тарелки клапана, при необходимости осуществляют поверхностную обработку боковой наружной поверхности сердечника 5 и внутренней поверхности глухого отверстия 2 заготовки 1 для улучщения сцепления между сердечником и заготовкой на последующем этапе способа. Эта обработка состоит, например, в обезжиривании очистке и металлизации.

Перед операцией вьщавливания клапана,

когда Сердечник вставлен в заготовку, заполняют, при необходимости, цепь охлаждения (каналы 6 и канавку 3) веществом 8, точка ттавления которого ниже точки плавления основного материала клапана например эвтектикой, гигавящейся примерно при 100°С. Это вещество впивают в расплавленном состоянии

и после его затвердевания при охлаждении закупоривают наружные отверстия каналов 6 выходящих на свободном конце сердечника 5, во избежание потерь вещества при его сжижении в процессе выдавливания. Закупоривают каналы, например, с помощью металлических резьбовых пробок или тампонов, завинчиваемы в резьбовые отве{зстия каналов 6. Операция, предпочтительно, гидростатического вьвдавливания для достижения лучщей однородности выдавленного материала, осуществляется в прессе После вьздавливашш нагревают клапан, например, путем погружения в кипящую воду для расплавления и удаления заполнителя (вещества) после снятия пробок.

На последнем этапе изготовления клапана предлагаемым способом головке 4 гфидают форму тарелкиФормула изобретения

1.Способ изготовления охлаждаемых клапанов, например, для двигателей внутреннего сгорания, включающий операцию сверления осевых каналов в щтоке для отвода и подачи хладагента, отличающийся тем, что, с целью повышения срока службы клапана, в заготовке из цилиндрического прутка, поддающегося выдавливанию, выполняют глухо осевое отверстие, а на дне его - внутреннюю круговую канавку, вытачивают из другого 1Шлиндротеского прутка сердечник в виде цилиндрического стержня, диаметр которого сопрягается с диаметром глухого отверстия, вы-, полняют в нем, по крайней мере, два канала ДЛ.Ч подвода.и отвода охлаждающей среды, вводят сердечник в отверстие заготовки и выдавливают его гидростатическим методом, после чего окончательно обрабатывают клапан

для придания ему формы.

2.Способ по п. 1, отличающийс я тем, что перед операцией выдавливания каналы и канавку заполняют веществом, точка плавления которого ниже точки плавления основного материала клапана.

3.Способ по пп. 1 и 2, отличающийся тем, что перед введением сердечника в отверстие осуществляют поверхностную обработку наружной боковой поверхности сердечника и поверхности центрального отверстия.

Источники информации, 1Гр1шят 5,1е во внимание при экспертизе

1.Авторское свидетельство СССР № 512328, кл. F 16 К 49/00, 1976..

2.Авторское свидетельство СССР № 412428, кл. F 16 К 49/00, 1974 {протоТип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1997 |

|

RU2115524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА КЛАПАНОВ | 2015 |

|

RU2604548C1 |

| Способ неразъемного соединения деталей | 1989 |

|

SU1697973A1 |

| Способ изготовления детали типа "стакан" | 2017 |

|

RU2650023C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ МНОГОЖИЛЬНОЙ КОМПОЗИТНОЙ ЗАГОТОВКИ | 1993 |

|

RU2050605C1 |

| Способ изготовления биметаллических деталей | 1989 |

|

SU1704988A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

| ПОЛЫЙ ТАРЕЛЬЧАТЫЙ КЛАПАН | 2014 |

|

RU2641870C1 |

| Способ изготовления толстостенной бесшовной жесткой трубы из неориентированного полукристаллического термопластичного полимера и устройство для его осуществления | 1980 |

|

SU1163801A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛАПАНА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2198053C2 |

-5

Г

I

Г I

TL.n

1

Фиг.

Фиг 2

Фиг. 5

ииг

Фиг 6

Авторы

Даты

1980-03-25—Публикация

1978-05-26—Подача