Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении клапанов для двигателей внутреннего сгорания в устройствах торцовой раскатки.

Одним из основных требований к клапанам для двигателей внутреннего сгорания является их эксплуатационная стойкость. Поэтому безусловным требованием к материалу клапана является то, что макроструктура клапана в продольном разрезе должна характеризоваться направлением волокон, параллельным его наружному контуру. Прерывание волокон и образование петель не допускается.

Известен способ изготовления изделий типа клапана для двигателя внутреннего сгорания путем обычной горячей штамповки в торец (Ковка и штамповка: Cправочник /Под ред. Семенова Е.И. - М.: Машиностроение. - 1986. - Т. 2, 592 с.). При этом прутковую цилиндрическую заготовку, имеющую параллельное продольной оси и внешним образующим расположение волокон, помещают в матрицу и посредством обычного давления пуансона на всю поверхность торца заготовки осуществляют формообразование металла. При этом искажаются линии волокон структуры с изгибом их вовнутрь объема заготовки, с образованием несимметричных петель.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления клапана для двигателя внутреннего сгорания путем торцовой раскатки (патент РФ 2043811, В 21 D 37/12, 1995). В известном способе после введения в матрицу недеформируемой части прутковой заготовки включают вращение матрицы, подводят наклоненный под углом α раскатной пуансон и осуществляют раскатку выступающей части заготовки с оформлением тарелки клапана в локальном очаге деформации. После окончания раскатки пуансон отводят и клапан выпрессовывают из матрицы выталкивателем.

При торцовой раскатке происходит локальное приложение нагрузки, под действием которой окончания волокон, выходящие на торец заготовки, перемещаются от центра к периферии поперечного сечения заготовки, их увлекает поперечное течение металла. Для получения требуемого направления волокон внутренней структуры клапана необходимо обеспечить преимущественное симметричное движение верхних окончаний волокон заготовки к периферии тарелки клапана под действием деформирующего инструмента. Такое преимущественное течение окончания волокон происходит в слоях металла тарелки клапана, прилегающих к раскатному пуансону. Чем больше угол наклона оси раскатного пуансона к вертикали, тем интенсивнее происходит опережение окончаний волокон в верхней части тарелки клапана их средних и нижних частей. При этом происходит поверхностное истечение металла из центральных слоев к периферии тарелки клапана, и волокна изгибаются в соответствии с наружным контуром тарелки клапана. При небольших углах наклона деформация проникает глубже в объем металла тарелки клапана и интенсивность перемещения средних и даже нижних слоев увеличивается, что может привести к преимущественному истечению нижних частей волокон и образованию петли. Вместе с тем более глубокая проработка объема металла улучшает микроструктуру. Поэтому необходимо соблюдать оптимальное сочетание технологических параметров для выполнения условия симметричного направления волокон, соответствующего наружному контуру клапана, для избежания образования складок, узлов, петель волокон.

Однако известный способ не обеспечивает надежное получение необходимой макроструктуры клапана.

Изобретение направлено на создание способа изготовления клапана для двигателя внутреннего сгорания, обеспечивающего надежное получение макроструктуры клапана, характеризующейся параллельностью и равномерностью распределения волокон в продольном разрезе.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе изготовления клапана для двигателя внутреннего сгорания, включающем установку заготовки в матрицу с получением выступающей части заготовки и формирование тарелки клапана путем торцовой раскатки выступающей деформируемой части заготовки пуансоном, установленным под углом к оси матрицы, при установке заготовки в матрицу ее выступающую деформируемую часть получают длиной не более чем в три раза превышающей диаметр заготовки, а пуансон устанавливают под углом к оси матрицы, составляющим 0,5-15o.

Кроме того, выступающую из матрицы деформируемую часть заготовки выполняют с углом наклона нижней образующей к горизонтальной плоскости, не меньшим угла наклона к горизонтальной плоскости образующей тарелки клапана.

Согласно второму варианту в известном способе изготовления клапана для двигателя внутреннего сгорания, включающем установку заготовки в матрицу, выполненную с отверстием диаметром, равным диаметру ножки клапана, и формирование тарелки клапана торцовой раскаткой заготовки пунсоном, установленным под углом к оси матрицы, используют матрицу с конической поверхностью в центральной части, а торцовую раскатку заготовки осуществляют с одновременным выдавливанием ножки клапана в отверстие матрицы.

Пуансон устанавливают пол углом к оси матрицы, составляющим 0,5-15o.

Угол наклона оси пуансона к оси матрицы составляет 0,5-15o, так как при угле, меньшем 0,5o, средние части волокон получают более интенсивное перемещение к периферии, чем верхние, и могут образовываться петли и узлы как и при обычной штамповке, кроме того, не получаем снижения усилий деформирования, характерного для торцовой раскатки. При угле, больше чем 15o, происходит преимущественно поверхностное истечение металла, ухудшается проработка металла по всему объему тарелки, что приводит к образованию несплошностей, трещин и отклонений от требований к микроструктуре материала.

При соотношении H/Д>3 происходит искривление раскатываемой заготовки, ее изгиб и , как следствие, неполучение заданной геометрии клапана, одностороннее искривление внутренних волокон металла и образование петель. При H/Д>3 происходит потеря устойчивости заготовки при раскатке.

При угле наклона нижней образующей деформируемой части заготовки к горизонтальной плоскости, меньшем угла наклона образующей тарелки клапана к горизонтальной плоскости, образуется зазор между нижней частью заготовки и поверхностью матрицы у основания тарелки клапана. Металл в начальной стадии деформации опирается на матрицу периферическими слоями, которые, деформируясь, растягивают слои металла у ножки клапана. Возможно образование складок, трещин на поверхности и в объеме металла. Возможно незаполнение матрицы в области ножки клапана и получение брака(недостаточного припуска). При выполнении условия γ≥β металл опирается в начальный момент деформации на матрицу в областях, близких к ножке клапана, и далее при деформировании ввиду перемещения металла от центра к периферии заполняется и весь объем матрицы. Происходит хорошая проработка структуры металла по всему объему, надежное заполнение матрицы по всему контуру и обеспечивается минимальный припуск под мехобработку, исключаются дефекты в местах перехода от ножки к тарелке клапана.

При раскатке с выдавливанием поверхностные торцевые окончания волокон перемещаются к периферии тарелки клапана, а внутренние слои текут в "воронку" (отверстие) в центре матрицы, перемещаясь соответственно контуру поверхности матрицы. Такая деформация обеспечивает требуемое направление волокон, параллельное наружному контуру тарелки клапана, образовываемому матрицей.

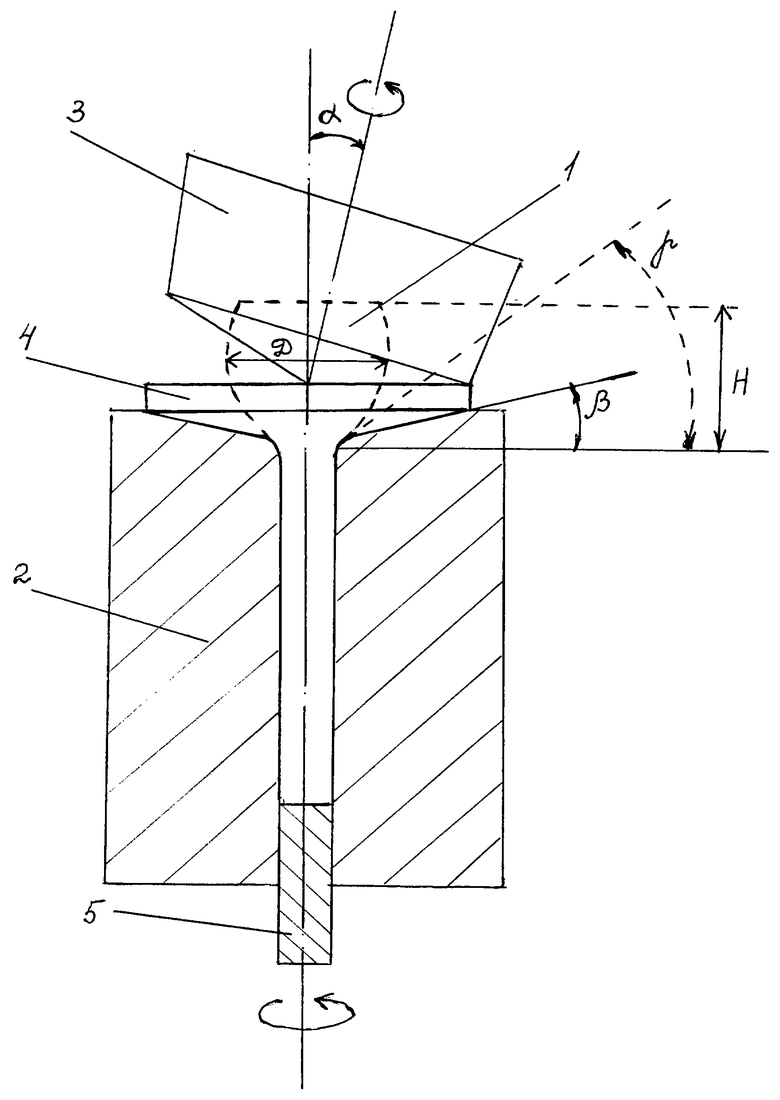

Сущность изобретения поясняется чертежом, на котором показана схема раскатки заготовки.

Клапан для двигателя внутреннего сгорания изготавливают из стали марок типа 40XH, 40Х9С2, 20ХН4ФА, 55Х20Г9АН4, 40Х10С2М, 45Х14Н-14В2М и других легированных жаропрочных марок, титановых сплавов типа ПТ-3В, ВТ6, ВТ3, ВТ-14.

Способ изготовления клапана для двигателя внутреннего сгорания по первому варианту осуществляется следующим образом. Перед торцовой раскаткой заготовку нагревают на длину, большую чем выставленная деформируемая часть, до 1100-1180oС. Прогрев по объему металла должен быть равномерным во избежание неравномерной деформации и искажения структуры. Затем заготовку 1 недеформируемой частью устанавливают в матрице 2, при этом выставленная деформируемая часть заготовки имеет диаметр D и высоту Н и отношение Н/D≤3, а угол наклона нижней образующей деформируемой части заготовки к горизонтальной плоскости γ, после этого включают привод вращения матрицы 2, подводят наклоненный под углом α=0,5-15o к оси матрицы 2 раскатной пуансон 3 и осуществляют раскатку заготовки 1 до требуемых размеров, формируя тарелку клапана. После раскатки пуансон 3 возвращают в исходное положение. Клапан 4 выпрессовывают из матрицы выталкивателем 5. Угол наклона образующей тарелки клапана 4 к горизонтальной плоскости равен β, причем γ≥β.

Заявляемый способ по второму варианту осуществляется следующим образом. Короткую прутковую заготовку цилиндрической формы, предварительно нагретую до 1100-1180oС, устанавливают в матрицу с конической поверхностью в центральной части и отверстием, диаметр которого равен диаметру ножки клапана. Включают привод вращения матрицы, подводят наклоненный под углом α=0,5-15o к оси матрицы раскатной пуансон и осуществляют торцовую раскатку, формируя тарелку клапана с одновременным выдавливанием ножки клапана в "очко". После раскатки пуансон возвращают в исходное положение, а клапан выпрессовывают из матрицы выталкивателем.

Ниже приводятся конкретные примеры осуществления вариантов заявляемого способа.

Пример 1.

При изготовлении клапана для двигателя внутреннего сгорания из стали марки 40Х10С2М на гидравлическом прессе ДБ2432, оснащенном устройством торцовой раскатки, заготовку, полученную горячей штамповкой в подготовительном штампе, имеющую соотношение Н/D = 80/62 = 1,3 и угол наклона нижней образующей деформируемой части заготовки к горизонтальной плоскости γ=30o, устанавливали в матрицу, включали привод вращения матрицы, подводили наклоненный под углом α=2o к оси матрицы раскатной пуансон и осуществляли раскатку торца заготовки, формируя тарелку клапана. Усилие пресса 100 ТН, температура деформируемой части заготовки 1120oС. Подучили клапан с диаметром тарелки 96,5 мм, диаметр ножки 30 мм, угол наклона нижней образующей тарелки клапана к горизонтальной плоскости β=20o, высота тарелки 34 мм, длина стержня 270 мм.

В продольном разрезе полученного клапана направление волокон было параллельно его наружному контуру.

Пример 2.

Цилиндрическую заготовку из титанового сплава ВТ-6 размером ⊘ 50•20 мм нагревали до температуры 1100oС, помещали в закрытую матрицу с внутренним отверстием диаметром 14 мм, включали привод вращения матрицы, подводили наклоненный под углом α=3o к оси матрицы раскатной пуансон и осуществляли раскатку заготовки с выдавливанием стержня через очко. Усилие раскатки 60 ТН. Получили клапан для двигателя внутреннего сгорания с диаметром тарелки 53 мм, диаметром стержня 14 мм, длиной стержня 120 мм. В продольном разрезе полученного клапана направление волокон было параллельно его наружному контуру.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения осесимметричных деталей | 1986 |

|

SU1488087A1 |

| Способ изготовления деталей раскаткой | 1988 |

|

SU1532165A1 |

| Инструмент для раскатки трубчатых заготовок | 1986 |

|

SU1346301A1 |

| Способ изготовления полых осесимметричных изделий с фланцем | 1988 |

|

SU1636089A1 |

| Инструмент для штамповки трубчатых заготовок | 1987 |

|

SU1574325A2 |

| Способ уплотнения порошковых спеченных заготовок раскаткой | 1990 |

|

SU1811977A1 |

| Способ изготовления кольцевых деталей | 1990 |

|

SU1750807A1 |

| Способ изготовления магнитопроводов | 1988 |

|

SU1613221A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ С УДЛИНЕННОЙ ОСЬЮ | 1992 |

|

RU2043811C1 |

| Способ изготовления дисков торцовой раскаткой | 1989 |

|

SU1655626A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении клапанов для двигателя внутреннего сгорания. Согласно первому варианту способа заготовку устанавливают в матрицу с получением выступающей части, длина которой не более чем в три раза превышает диаметр заготовки. Затем формируют тарелку клапана путем торцовой раскатки выступающей части пуансоном, который устанавливают под углом к оси матрицы, составляющим 0,5-15o. По второму варианту способа заготовку устанавливают в матрицу, выполненную с отверстием диаметром, равным диаметру ножки клапана, и конической поверхностью в центральной части. Тарелку клапана формируют торцовой раскаткой заготовки пуансоном, установленным под углом к оси матрицы. В процессе торцовой раскатки производят выдавливание ножки клапана в отверстие матрицы. В результате обеспечивается получение клапана с макроструктурой, характеризующейся равномерным распределением волокон параллельно контуру тарелки клапана. 2 с. и 2 з.п. ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ С УДЛИНЕННОЙ ОСЬЮ | 1992 |

|

RU2043811C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ КЛАПАНОВ | 0 |

|

SU204872A1 |

| Способ изготовления пустотелых клапанов двигателей методом горячей штамповки истечением | 1961 |

|

SU147895A1 |

| DE 3704946 А1, 25.08.1988 | |||

| Устройство управления эрлифтом | 1985 |

|

SU1341394A1 |

| "АКТИВНЫЙ" ПНЕВМАТИЧЕСКИЙ ПОДГОЛОВНИК | 2003 |

|

RU2242378C1 |

Авторы

Даты

2003-02-10—Публикация

2000-04-25—Подача