(54) СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2497647C1 |

| Сталь | 1987 |

|

SU1430408A1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| Состав стали | 1981 |

|

SU988502A1 |

| Коррозионно-стойкая сталь и электросварные трубы, выполненные из нее | 2024 |

|

RU2836368C1 |

| ЛИТАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2018 |

|

RU2679679C1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х90 | 2008 |

|

RU2387527C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

Изобретение относится к сварке изделий из хладостойких сталей с по вышенной устойчивостью к общей коррозии в морской воде. Необходимо повысить надежность, качество и производительность при и готовлении деталей судового оборудо вания, в частности якорных цепей крупнотоннажных мэрских судов. Известная сталь 1 обладающая п вышенной устойчивостью к перегреву приэлектрошлаковой сварке, содержа щая следующие компоненты, вес.%: Углерод0,05-0,1 Хром1,5-4,5 Марганец .1-3,5 Никель0,6-4 Молибден0,2-1,8 Кремний0,17-0,17 Церий0,1-0,5 Кальций0,1-0,5 АЛЮМИНИЙ0,05-0,5 ЖелезоОстальное Недостатком стали являются пониженные характеристики коррозионной стойкости-в морской воде, что Не по воляет использовать ее для конструк ций судового машиностроения и други соприкасающихся с активной средой т па морской воды. Известен состав сварочной проволо 2, содержащий следующие компоты, вес.%: Углерод3-3,8 Кремний2,5-3,5 Марганец0., 5-0,8 Никель0,1-0,2 Медь 0,2-0,4 Редкоземельные металлы .0,01-1 Вор0,015-0,1 Магний. 0,24-0,45 Железо Остальное Однако состав предназначен для рки чугуна и не дает хороших реьтатов при электрошлаковой сварке. Цель изобретения - придание свару шву хладостойкости без последуюнормализации. . Поставленная цель достигается тем, состав дополнительно содержит моден, а в качестве редкоземельного алла введен церий при следующем тношении компонентов, вес.%: Углерод0,04-0,17 . Кремний0,10-0,40 Марганец0,60-2,50 Медь0,2-0,70 Никель 0,60-1,2 Молибден.0,15-0,60

Церий0,01-0,09

Бор ..0,001-0,004

ЖелезоОстальное

Бор,при данном содержании способствует очищению границ и снижению в.ероятнЬсти возникновения микро электрохимнческой неоднородности. Молибден тормозит процессы диффузии при перегреве и повышает прокаливаемость металла1. Церий (или любой элемент из группы лантанидов) обеспечивает при заданном содержании и отношении -к содержанию серы 3:1 создание устойчивой субструктуры из сульфидов церия, предупреждающих рост зерна при нагреве и обеспечивающих высокую хладостойкость металла. Содержание примесей серы и фосфора не должно прев ышать 0,035% каждого.

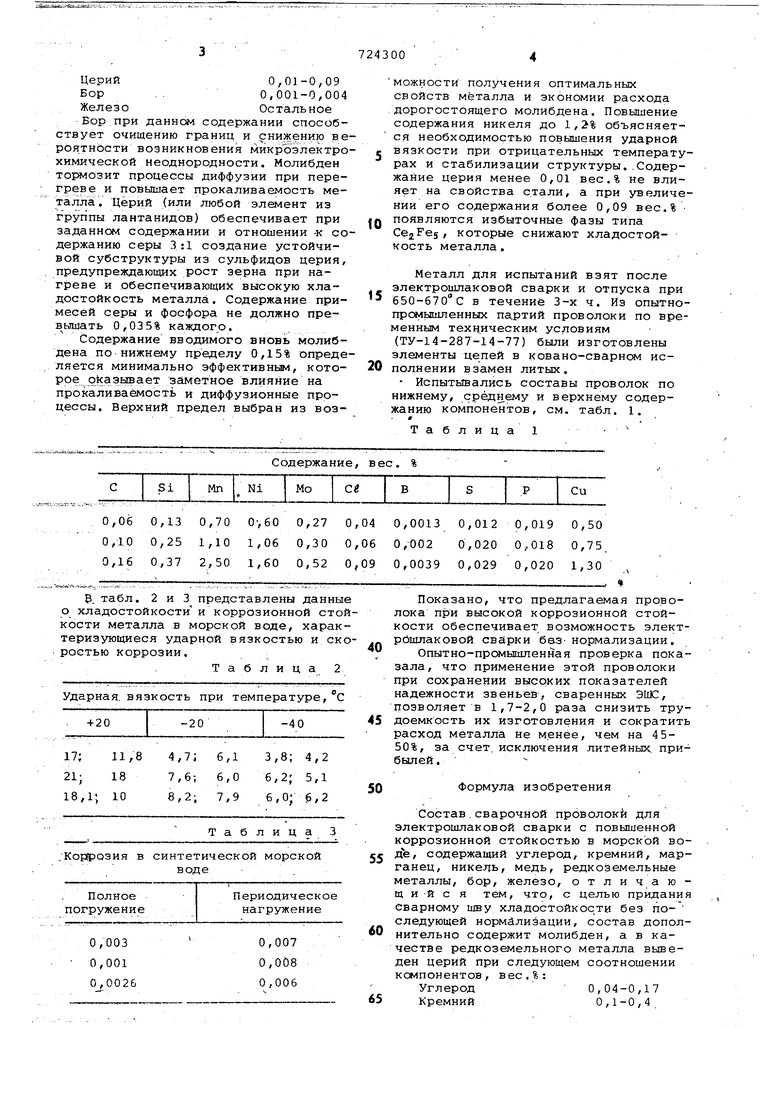

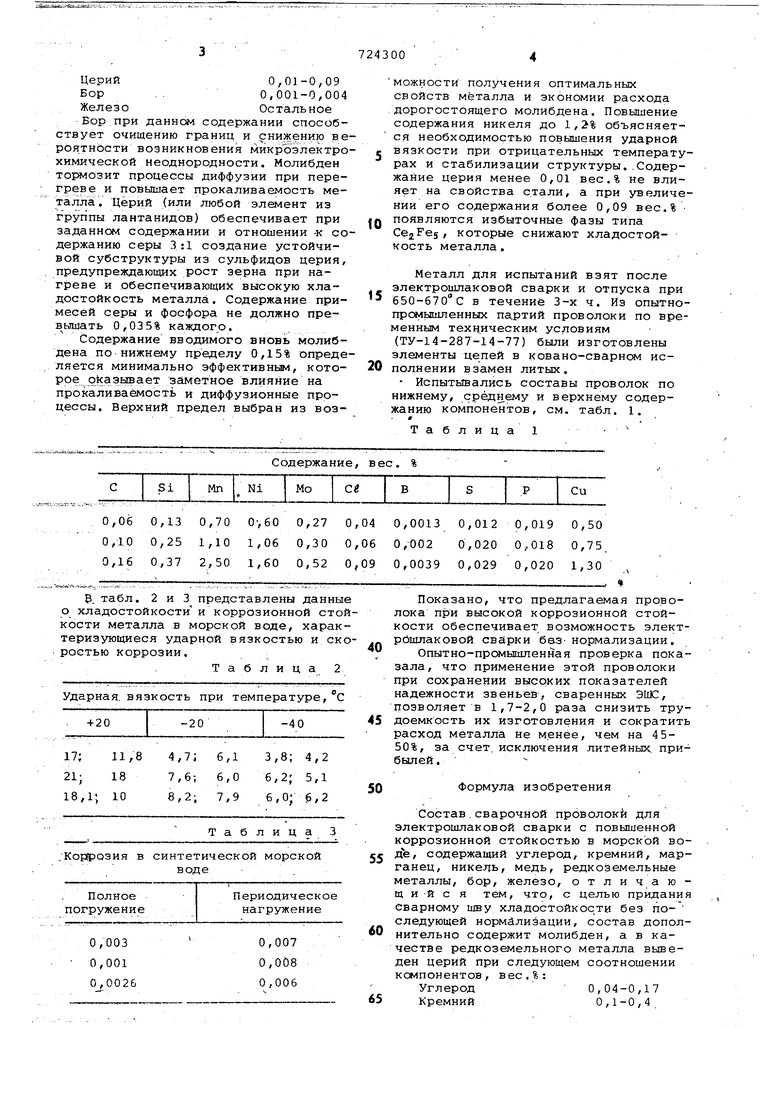

Содержание вводимого вновь молибдена по нижнему пределу 0,15% определяется минимально эффективном, которое отказывает заметное влияние на прокаливаемость и диффузионные процессы. Верхний предел выбран из возСодержание, вес. %

В. табл. 2 и 3 представлены данные о хладостойкости и коррозионной стойкости металла в морской воде, характеризующиеся ударной вязкостью и скоростью коррозии.

Таблица 2

Ударная, вязкость при температуре, с

Таблица

;Кор(роэия в синтетической морской воде

Периодическое

Полное нагружение погружение

0,007 0,008 0,006

можности получения оптимальных свойств металла и экономии расхода дорогостоящего молибдена. Повышение содержания никеля до 1,2% объясняется необходимостью повышения ударной вязкости при отрицательных температурах и стабилизации структуры..Содержание церия менее 0,01 вес.% не влияет на свойства стали, а при увеличении его содержания более 0,09 вес.% появляются избыточные фазы типа CejFes; которые снижают хладостойкость металла.

Металл для испытаний взят после электрошлаковой сварки и отпуска при 650-670°С в течение 3-х ч. Из опытнопромышленных партий проволоки по временным техническим условиям (ТУ-14-287-14-77) были изготовлены элементы цепей в ковано-сварнсм исполнении взамен литых.

Испытывались составы проволок по нижнему, срёдн.ему и верхнему содержанию компонентов, см. табл. 1. .

Т а б л и ц а 1

Показано, что предлагаемая проволока при высокой коррозионной стойкости обеспечивает возможность электрбщлаковой свирки баз- нормализации.

Опытно-промышленная проверка показала, что применение этой проволоки при сохранении высоких показателей надежности звеньев, сваренных ЭШС, позволяет в 1,7-2,0 раза снизить трудоемкость их изготовления и сократить расход металла не менее, чем на 4550%, за счет, исключения литейных, прибылей.

Формула изобретения

Состав.сварочной проволоки для электрошлаковой сварки с повышенной коррозионной стойкостью в морской воде, содержащий углерод, кремний, марганец, никель, медь, редкоземельные металлы, бор, желбзо, отличающ и -и с я тем, что, с целью придания Сварному шву хладостойкос.ти без последующей нормализации, состав дополнительно содержит молибден, а в качестве редкоземельного металла выведен церий при следующем соотношении компонентов, вес.%:

Углерод 0,04-0,17

Кремний0,1-0,4 МарганецQ 6-2 5 Никельn fi 7 Медь020 6 Церийо 01-009 БОРО 001-0 004 МолибденО IS nfi« ЖелезоОс альнД остальное Источники информации, ° внимание при экспертизе k -. свидетельство СССР Р 22 39/26, 1973. Авторское свидетельство СССР по заявке 2517065/25-27, «л. В 23 к 35/30, 1977.

Авторы

Даты

1980-03-30—Публикация

1978-01-25—Подача