00

4;:

11

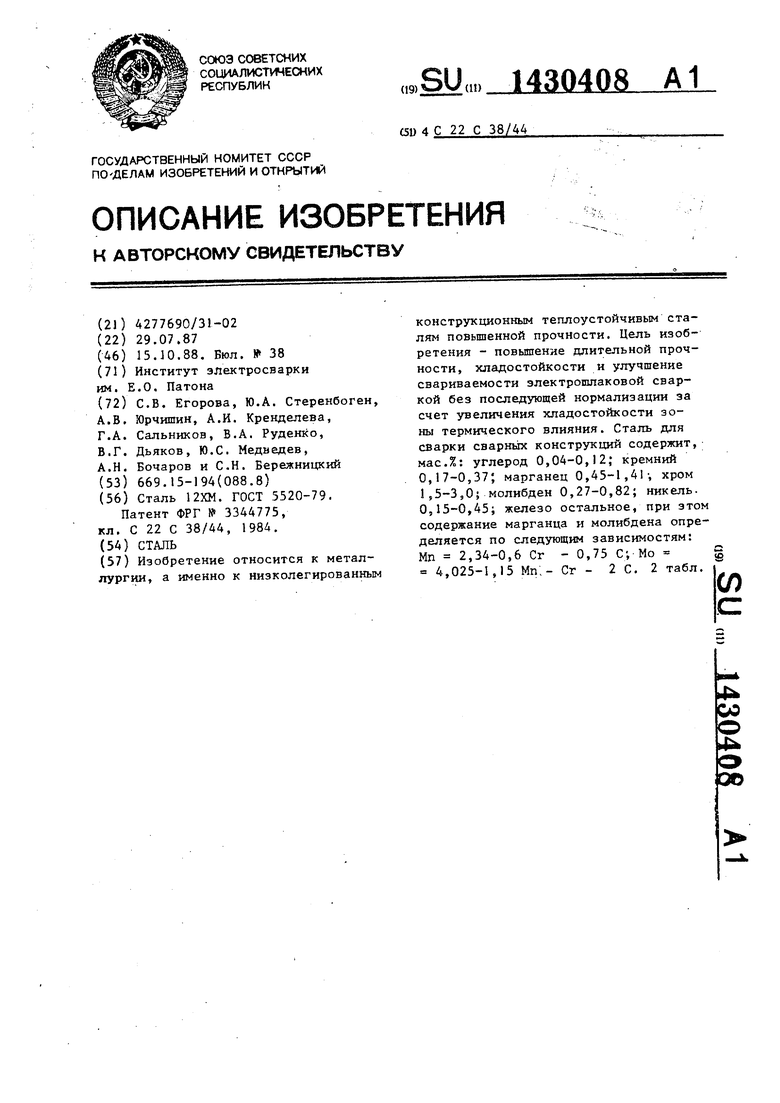

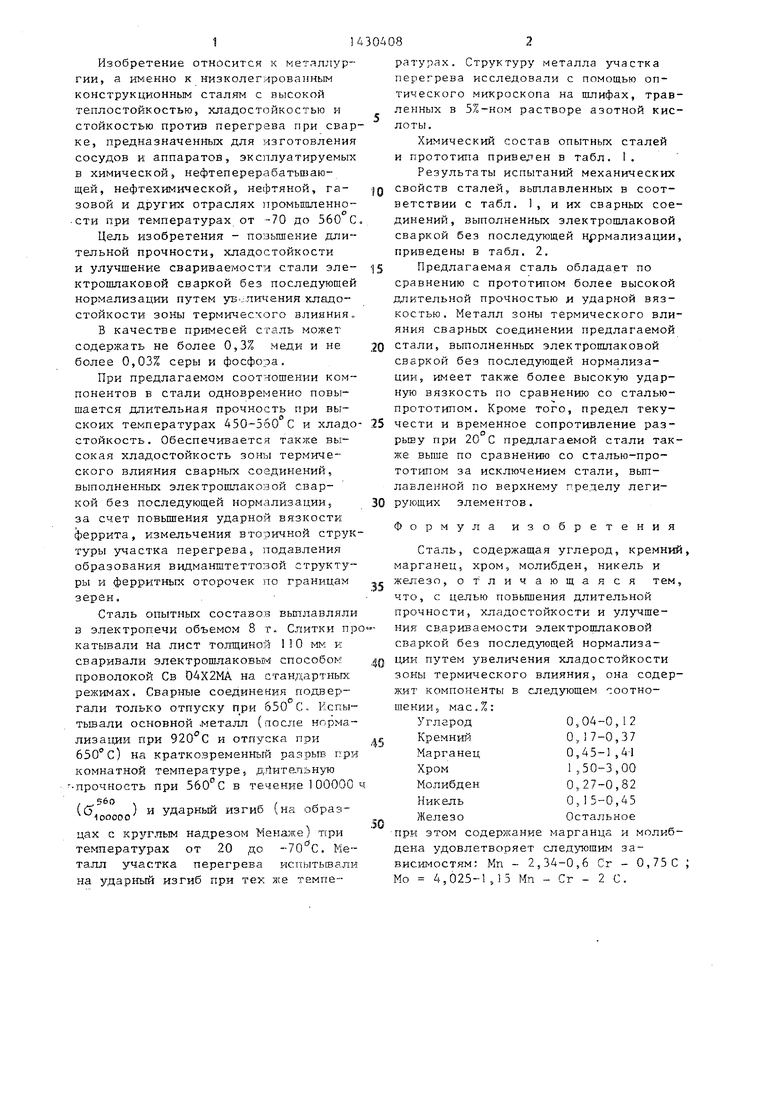

Изобретение относится х металлургии, а именно к низколегирова} ным конструкционным сталям с высокой теплостойкостью, хладостойкостью и стойкостью против перегрева при сварке, предназначенных для изготовления сосудов и аппаратов, эксплуатируемых в химической, нефтеперерабатьшаю- щей, нефтехимической, нефтяной, га- зоной и других отраслях промышленно- .сти при температурах от -70 до 560 С

Цель изобретения - позьшение длительной прочности, хладостойкости и улучшение свариваемости стали эле- ктропшаковой сваркой без последующей нормализации путем ув-.-личения ХЛЕЩО- стойкости зоны термического влияния.

В качестве примесей сталь может содержать не более 0,3% мел,и и не более 0,03% серы и фосфора.

При предлагаемом соотношении компонентов в стали одновременно повьг- шается длительная прочность при вы- скоих температурах 450-560 С и хладо стойкость. Обеспечивается также высокая хла;|;остойкость зоны термического влияния сварных соединений, выполненных электрошлаковой сваркой без последующей нормализации; за счет повьшения ударной вязкости феррита, измельчения вторичной структуры участка перегрева, подавления образования видманштеттозой структуры и ферритных оторочек по границам зерен,|

Сталь опытных составов выплавляли в электропечи объемом 8 г. Слитки пр катывали на лист толщиной 3 О к сваривали электрошлаковы1 { способом проволокой Св D4X2MA на стандартные; режимах. Сварные соединения подвергали только отпуску при 650 С, Кспы- тьшали основной .металл (после нормализации при 920°С и отпуска при 650° с) на кратковременный разрые при комнатной температуре,, дт1нтап) прочность при 560 С в течение 1 00000

((j ) и ударный изгиб (на образчцах с круглым надрезом Менаже) тфи

TeNfflepaTypax от 20 до . Ме- та.пл участка перегрева Р спыть вали на ударный изгиб при тех темпе083

ратурах. Структуру металла участка перегрева исследовали с помощью оптического микроскопа на шлифах, травленных в 5%-ном растворе азотной кислоты.

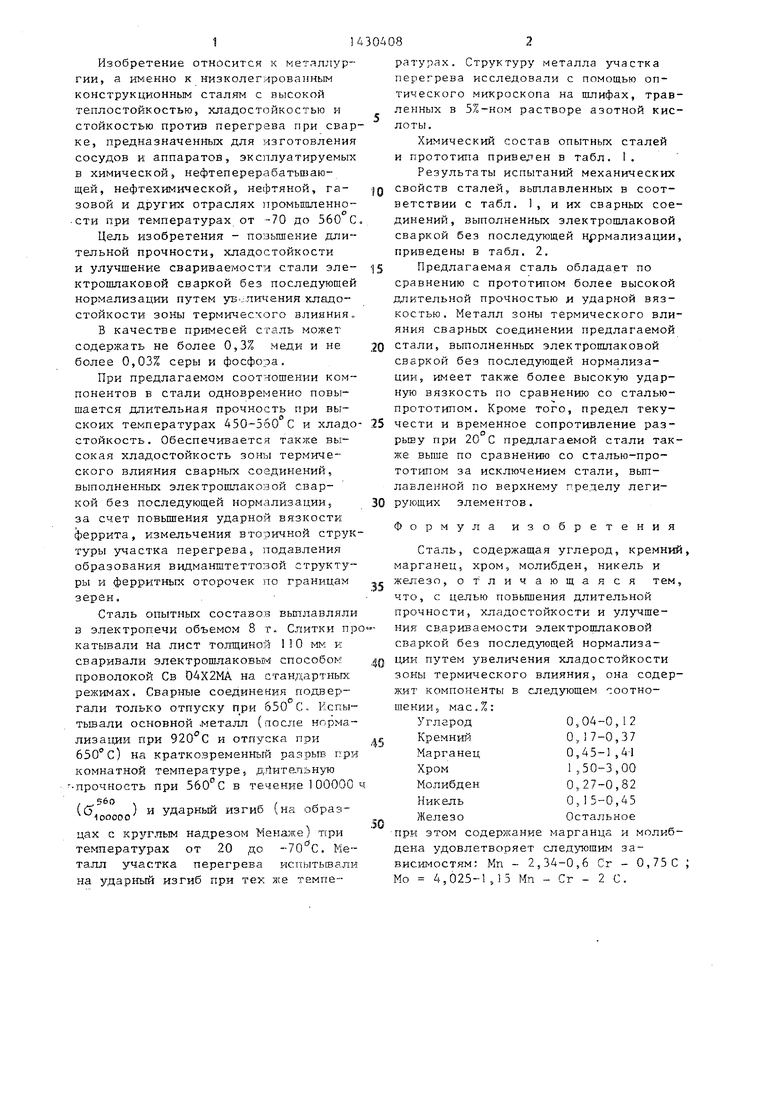

Химический состав опытных сталей и прототипа приведен в табл. t.

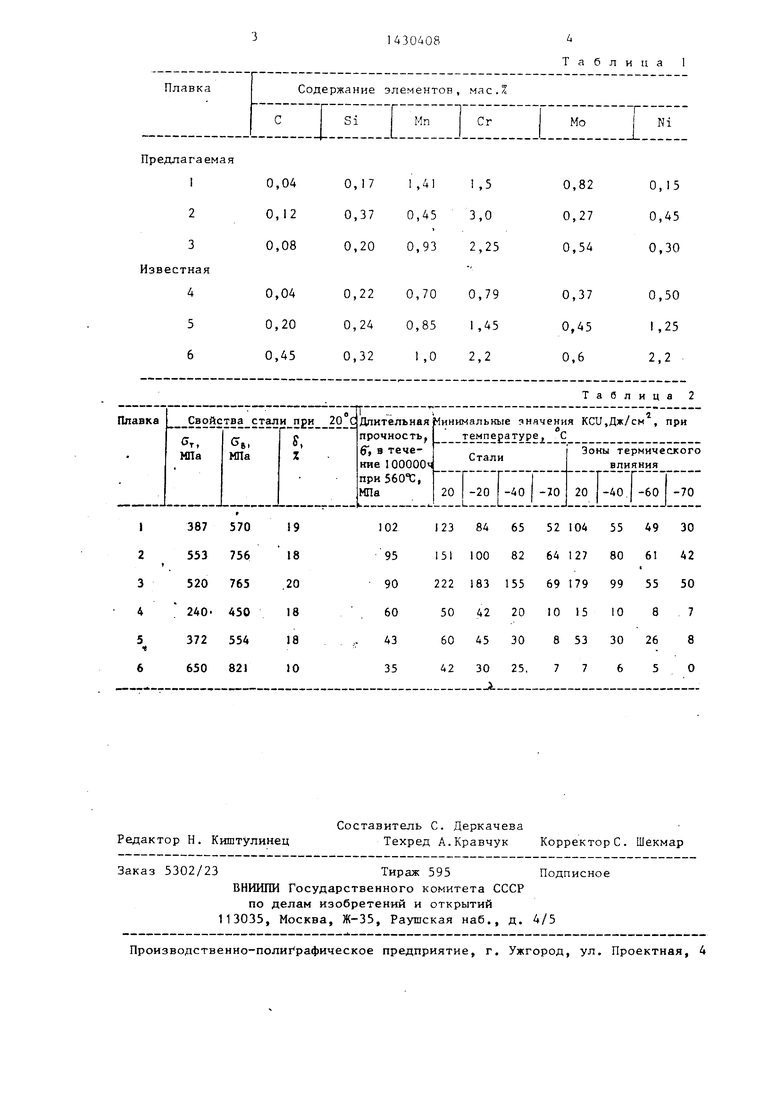

Результаты испытаний механических свойств сталей, вьтлавленных в соответствии с табл. 1, и их сварных соединений, выполненных злектрошлаковой сваркой без последующей нррмализации приведены в табл. 2.

Предлагаемая сталь обладает по сравнению с прототипом более высокой длительной прочностью и ударной вязкостью. Металл зоны термического влияния сварньк соединении предлагаемой стали, вьтолненных электрошлаковой сваркой без последующей нормализации, имеет также более высокую ударную вязкость по сравнению со сталью- прототипом. Кроме того, предел текучести и временное сопротивление раз- рьшу при 20 С предлагаемой стали также выше по сравнению со сталью-прототипом за исключением стали, вьш- лаЕленной по верхнему гфеделу легирующих элементов.

Формула изобретения

Сталь, содержащая углерод, кремни марганец, хром, молибден, никель и железо, отличающаяся тем что, с целью повьш ения длительной прочности, хладостойкости и улучшения свариваемости электрошлаковой сваркой без последующей нормализации путем увеличения хладостойкости зоны термического влияния, она содержит компоненты в следующем соотношении, мас.%:

Углерод0,04-0,12

Кремний0,17-0,37

Марганец0,45-1,4-1

Хром1,50-3,00

Молибден0.27-0,82

Никель0515-0,45

ЖелезоОстальное

при этом содержание марганца и молибдена удовлетворяет следующим зависимостям; Мп - 2,34-0,6 Сг - 0,75 С Мо 4,025-1,15 Мп - Сг - 2 С.

Т а б л и II а

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь для сварных конструкций | 1986 |

|

SU1382869A1 |

| Сталь | 1990 |

|

SU1749307A1 |

| Состав проволоки для электрошлаковой сварки низколегированных теплоустойчивых сталей | 1988 |

|

SU1625634A1 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ЛИСТОВОЙ ПРОКАТ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2532755C1 |

| Состав сварочной проволоки | 1978 |

|

SU724300A1 |

| СТАЛЬ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ | 2007 |

|

RU2340698C1 |

| Состав сварочной проволоки | 1988 |

|

SU1569150A1 |

Изобретение относится к металлургии, а именно к низколегированным конструкционным теплоустойчивым ста- nffM повышенной прочности. Цель изобретения - повышение длительной прочности, хладостоикости и улучшение свариваемости электрошлаковой сваркой без последующей нормализации за счет увеличения хпадостойкости зоны термического влияния. Сталь для сварки сварных конструкций содержит, мас.%: углерод 0,04-0,12; кремний 0,17-0,37; марганец 0,45-1,41-, хром I,5-3,05 молибден 0,27-0,82; никель- 0,15-0,45; железо остальное, при зтом содержание марганца и молибдена определяется по следующим зависимостям: Мп 2,34-0,6 Сг - 0,75 С; Мо 4,025-1,15 Мп,- Сг - 2 С. 2 табл. а (Л

Таблица 2

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Термостат | 1926 |

|

SU5520A1 |

| Патент ФРГ № 3344775, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-10-15—Публикация

1987-07-29—Подача