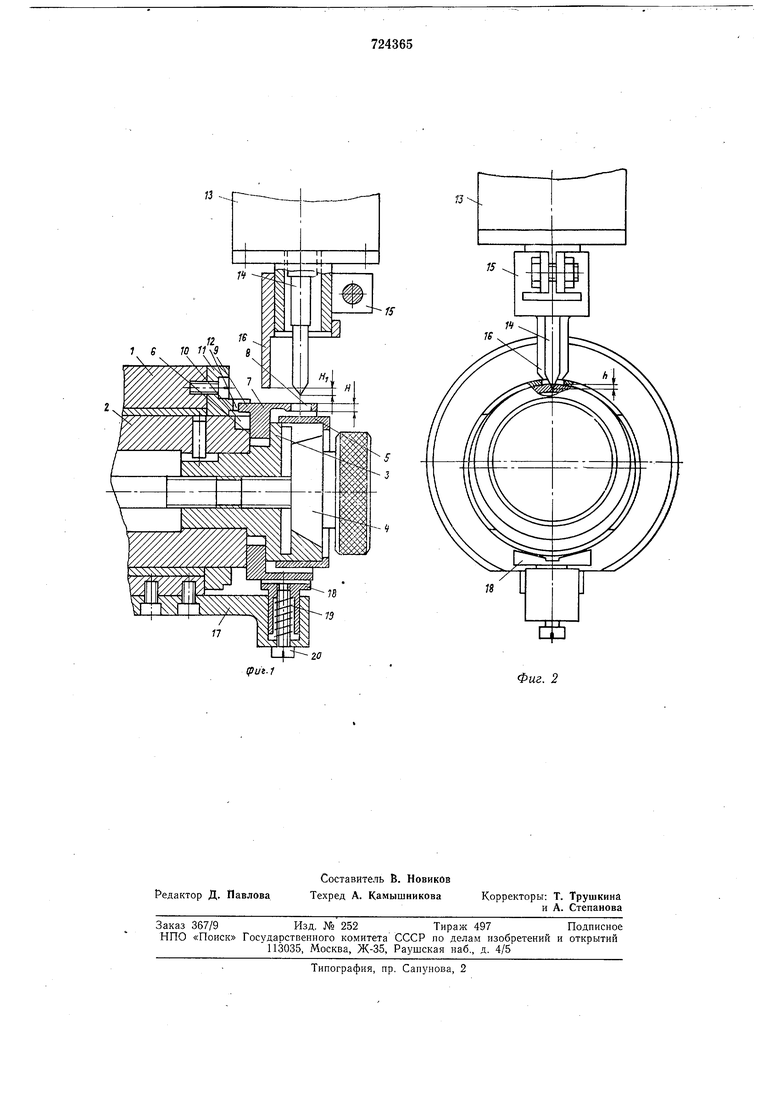

втулки 7. На корпусе 1 закреплен фланец 11 с пазом 12 для фиксации цоложения втулки 7. На пиноли 13, несущей режущий инструмент 14, установлен щуп 15 с наконечником 16. С противоположной стороны относительно отверстия 8 втулки 7 на корпусе 1 установлен кронщтейн 17, в котором смонтирована упорная пята 18, входящая под действием пружины 19 в контакт с втулкой 7. Для ограничения хода пяты 18 установлен винт 20.

Устройство работает следующим образом.

В исходном положении пиноль 13 с инструментом 14 и щупом 15 находится вверху. Наконечник 16 щупа 15 выведен из контакта с наружной поверхностью втулки 7, которая посредством упорной пяты 18, пружины 19 и винта 20 выведена в среднее положение. Выступ 9 втулки 7 находится в симметричном назу 12 фланца 11.

Расстояние (Hi) между наконечником 16 щупа 15 и концом инструмента 14 равно: Hi - , где Я - толщина стенки втулки 7; h - глубина врезания инструмента 14.

Работает устройство следующим образом.

На цангу 3 устанавливается обрабатываемая деталь 5.

В начале цикла обработки пиноль 13 с инструментом 14 и щупом перемещают вниз. Инструмент 14 своим острием входит в контакт с ее наружной поверхностью. Пружина 19 сжимается, втулка 7 перемещается дальще вниз до контакта своей внутренней поверхностью с обрабатываемой поверхностью детали 5. Нри этом выступ 9 втулки 7 выходит из паза 12 фланца 11 и входит в контакт с одним из пазов 10 щпинделя 2. Контакт втулки 7 с обрабатываемой поверхностью детали 5 происходит на небольщом участке ее поверхности непосредственно в зоне резания, что обеспечивает высокую точность врезания инструмента в обрабатываемую поверхность на требуемую глубину независимо от фактического размера и геометрии обрабатываемой поверхности.

В процессе гравирования втулка 7 перемещается вместе с обрабатываемой деталью 5 вокруг и вдоль оси детали и при этом не происходит относительного перемещения втулки 7 и детали 5, а наконечник 16 щупа 15 контактирует с поверхностью втулки 7. Таким образом, не происходит нарущения целостности декоративного покрытия обрабатываемой детали. Последовательность взаимодействия выступа 9 втулки 7 с пазами 10 щпинделя 2 может быть произвольной и выбирается в соответствии с техпроцессом.

Использование устройства позволяет увеличить производительность процесса гравирования на ручных паитографных станках и повысить качество гравирования.

Формула изобретения

Устройство для гравирования, содержащее корпус со шпинделем, щуп, установленный на пиноли, несущей режущий инструмент, отличающееся тем, что, с целью повыщения точности глубины гравирования, оно снабжено ограничителем перемещения щупа, выполненным в виде втулки с отверстием для прохода режущего инструмента, смонтированной свободно на щпинделе и имеющей выступ для фиксации ее положения относительно корпуса, при этом щпиндель имеет пазы для контакта с выступом втулки.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 350678, кл. В 44 В 3/04, 1970.

2.Патент ФРГ № 822516, кл. 75а, 12, 1951.

Tf

т

%

И rf B W s

20

(Pui-1

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ограничения глубины врезания инструмента | 1975 |

|

SU650845A1 |

| Многошпиндельный гравировальный копировально-фрезерный станок | 1953 |

|

SU116956A2 |

| Устройство для нарезания резьбы на токарных автоматах | 1983 |

|

SU1126394A1 |

| Держатель для резьбонарезногоиНСТРуМЕНТА | 1977 |

|

SU804223A1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| УСТРОЙСТВО для ПОДАЧИ РАБОЧЕГО ОРГАНА CT;^HKA:^Jt~- —mmiIД^- l»3>&fr»5>& . | 1972 |

|

SU325155A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 1997 |

|

RU2173615C2 |

| Устройство для сверления отверстий малого диаметра | 1972 |

|

SU441111A1 |

| Гравировальный полуавтомат | 1979 |

|

SU845949A1 |

| Устройство для гравирования | 1988 |

|

SU1701573A1 |

Авторы

Даты

1980-03-30—Публикация

1978-08-09—Подача