1 Изобретение относится к металлурги в частности к разработке термостойких чугунов. Известен термостойкий чугун l3 следующего химического состава, вес. Углерод3,2-3,8 Кремний1,8-2,6 Марганец0,1-0,5 Хром0,1-О,6 Молибден 0,1-0,6 Никель0,5-3,5 ЖелезоОстальное Причем отношение хрома к никелю н более 0,4. Чугун имеет твердость не более 229НВ. Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является термостойкий чугун 2} следующего хими ческого состава, вес, %; Углерод2,5-2,8 Кремний0,3-0,4 Марганец1, 1,5-4,5 Алюминий 0,6-0,8 Медь 0,08-0,12 Магний Кальций 0,01-0,03 0,12-0,25 Церий Остальное Железо Недостатки известного чугуна - высосклонность к образованию усадочных ектов, к пленкообразованию, а также озможность выплавки его в вагранке за низкого содержания кремния. Целью изобретения является повышеплотности отливок. Указанная цель достигается тем, чего мостойкий чугун содержит компоненты ледующем соотношении, вес, %: Углерод3,О-3,7 Кремний1,3-2,6 Марганец0,3-1,0 Алюминий1,0-1,45 Медь0,6-0,8 Магний0,005-0,06 Кальций0,ОО5-О,1

Церий0,005-0,1

ЖелезоОстялЬиое

Предлагаемый чугун может быть вы- Плавлен в вагранке, электродуговой или индукционной печах. При выплавке в iar. ранке алюминий вводят в ковш нри выпуске чугуна. При выплавке в электроду1Х вой и индукционной печах алюминий ввод51Т в пeчь или в ковш. Модифицирующие добав« ки кальций, магний вводят в ковш под,

CTpyto металла. Калщий К1пж11о вводить в чугун в виде сплавов калышГт-медь, силикокальция .и ферросилиция, магний в виде разли1Шых лигатур, содержащие магний. -

По описанной технологии выплавляют 3 состава чугуна в тшдукционной печи с к гслым тиглемемкостью 160 кг.

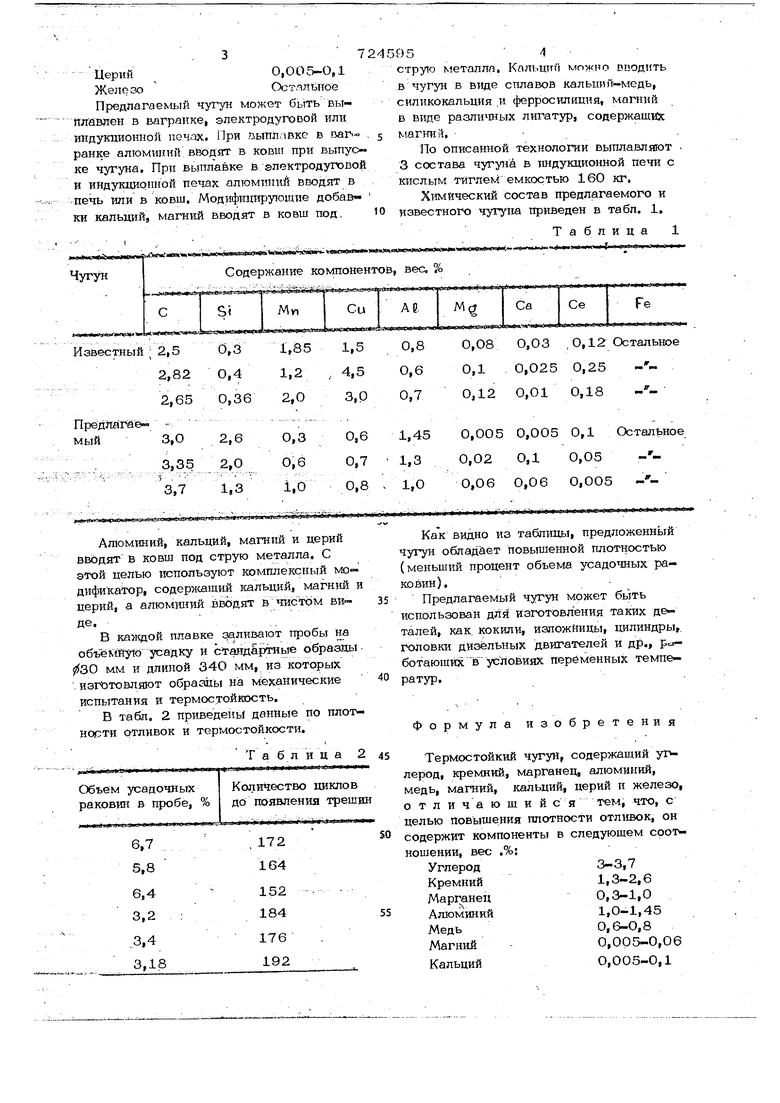

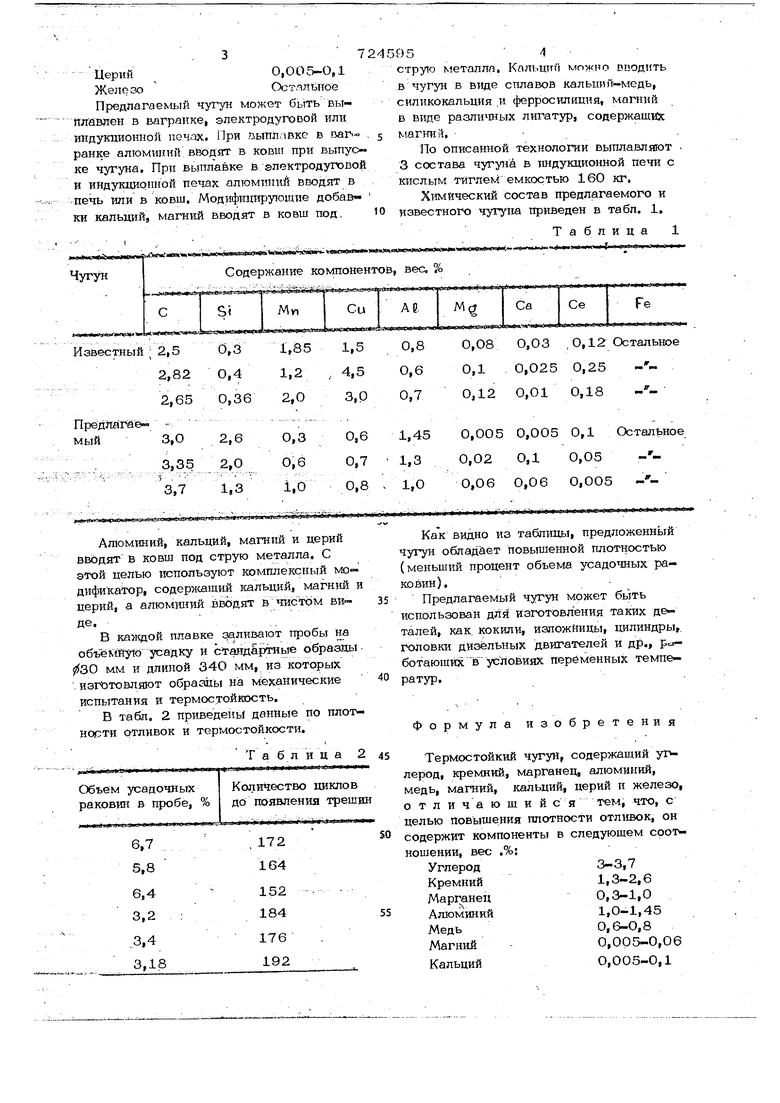

Химический состав предлагаемого и известного 4yrjiia приведен в табл. 1,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1979 |

|

SU798192A1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| Чугун для отливок | 1985 |

|

SU1276683A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2445388C1 |

| Высокофосфористый чугун | 1982 |

|

SU1043179A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| Чугун | 1986 |

|

SU1357454A1 |

| Высокопрочный чугун | 1985 |

|

SU1305191A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

Алюминий, кальций, магний и церий вводят в ковш под струю металла. С этой целью используют комплексный модификатор, содермсаший 1сальций, магний и церий, а алюм}ший .вводят вЧистом виде.

В плавке заливают пробы на объейнук) упадку и стайдёртные образны 30 мм и длиной 34О мм, из которых . изготовляют образцы на механические испытания и термостойкость.

В табл, 2 приведен данные по плотнорти отливок и термостойкости.

Таблица 2

Как видно из таблицы, предложенный чугун обладает повышенной плотностью (меньший процент объема усадочных ракоВин).

Предлагаемый чугун может быть использован для изготовления таких деталей, как. кокЕли, изложницы, цилиндры,. головки дизельных двигателей и др., рс ботающихв условиях переменных температур.

Формула изобретения

Термостойкий чугун, содержащий урлерод, кремний, марганец, алюминий, медь, магаий, кальций, церий и железо, отличаюш;ий с я тем, что, с целью повышения плотности отливок, он содержит компоненты в следующем соотношении, вес .%:

Углерод3-3,7

Кремний1,3-2,6

Марганец0,3-1,0

Алюминий1,0-1,45

Медь0,6-0,8

Магний0,000-0,06

Кальций0,005-0,1

5724595 6

Церий0,005-0,11. Авторское сввдетельство СССР

ЖелезоОстальное№ 380738, кл. С 22 С 37/10, 1968.

Источники информации,2. Авторское свидетельство СССР

принятые во внимание при экспертизе№ 441331, кл. С 22 С 37/ОО, 1973.

Авторы

Даты

1980-03-30—Публикация

1978-09-27—Подача