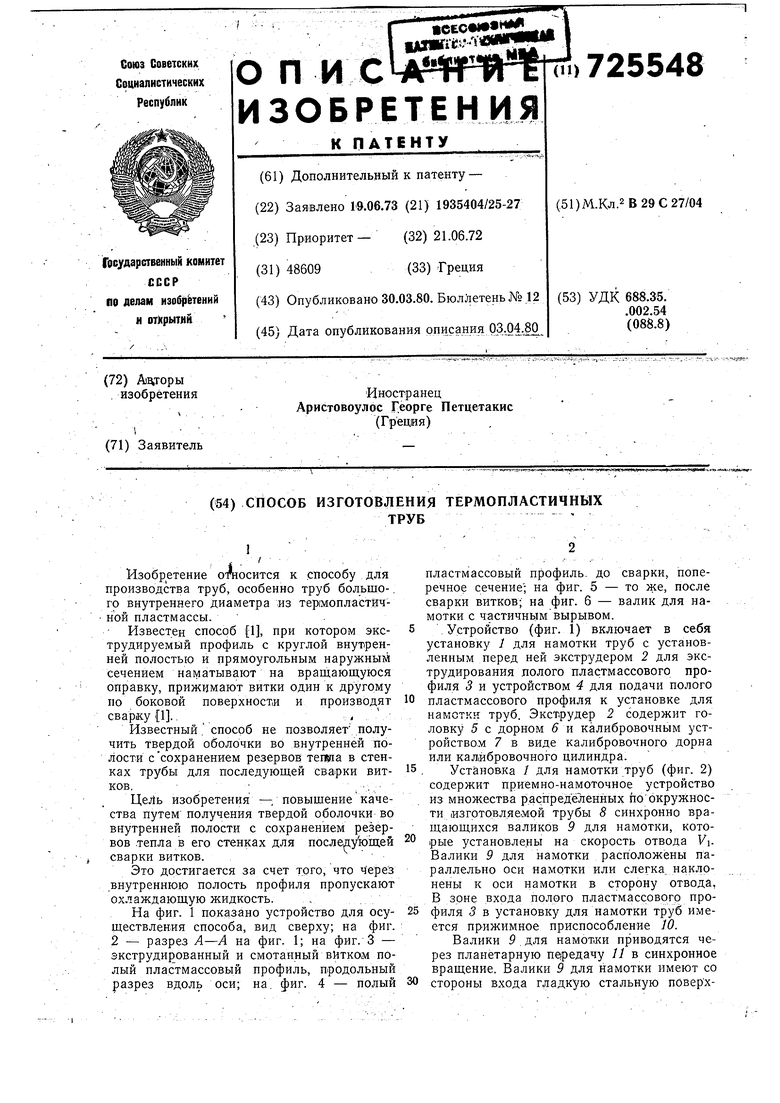

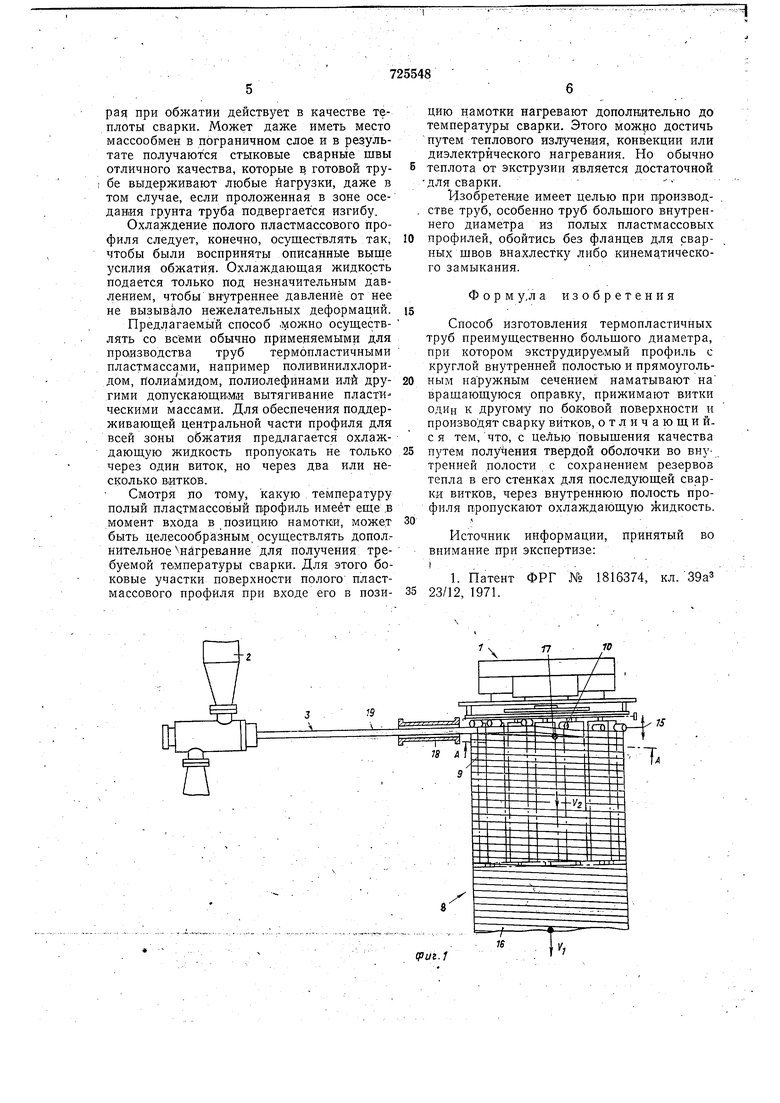

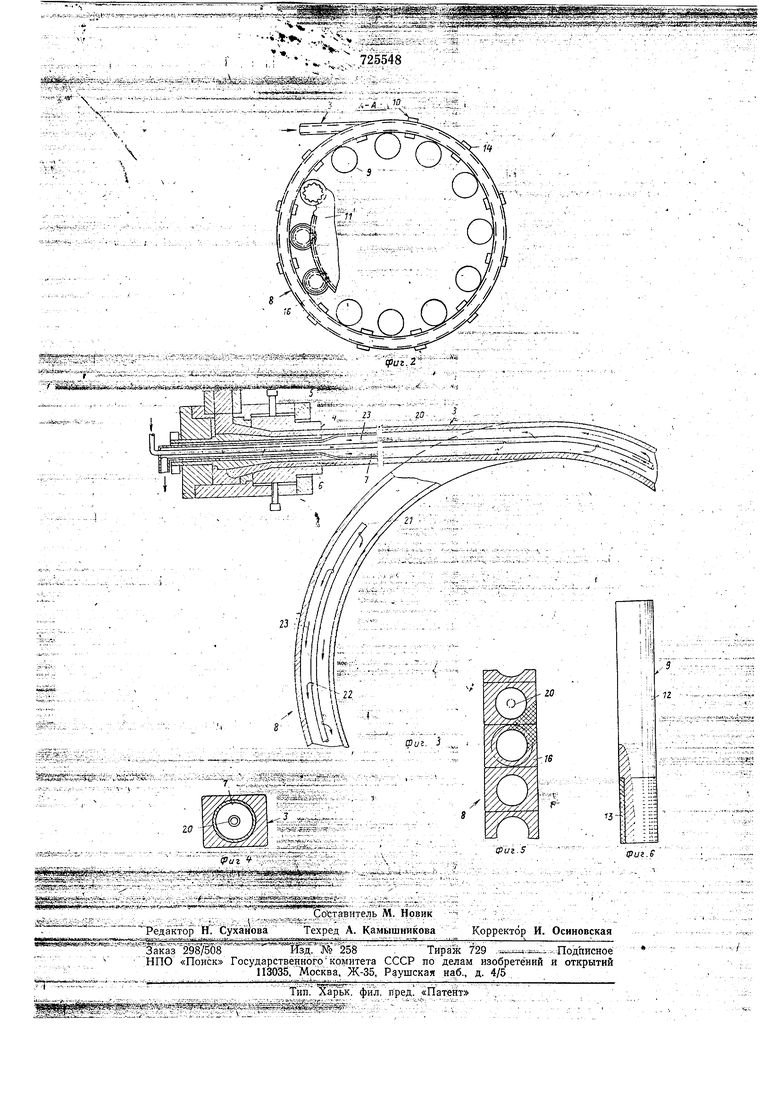

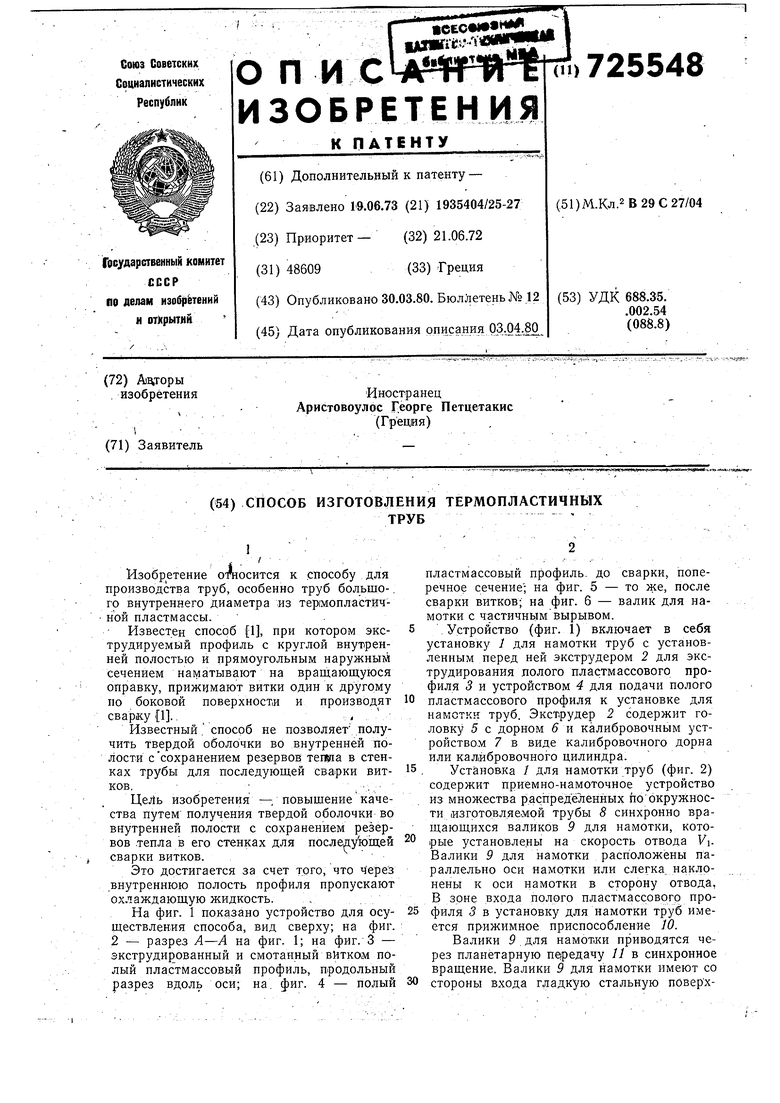

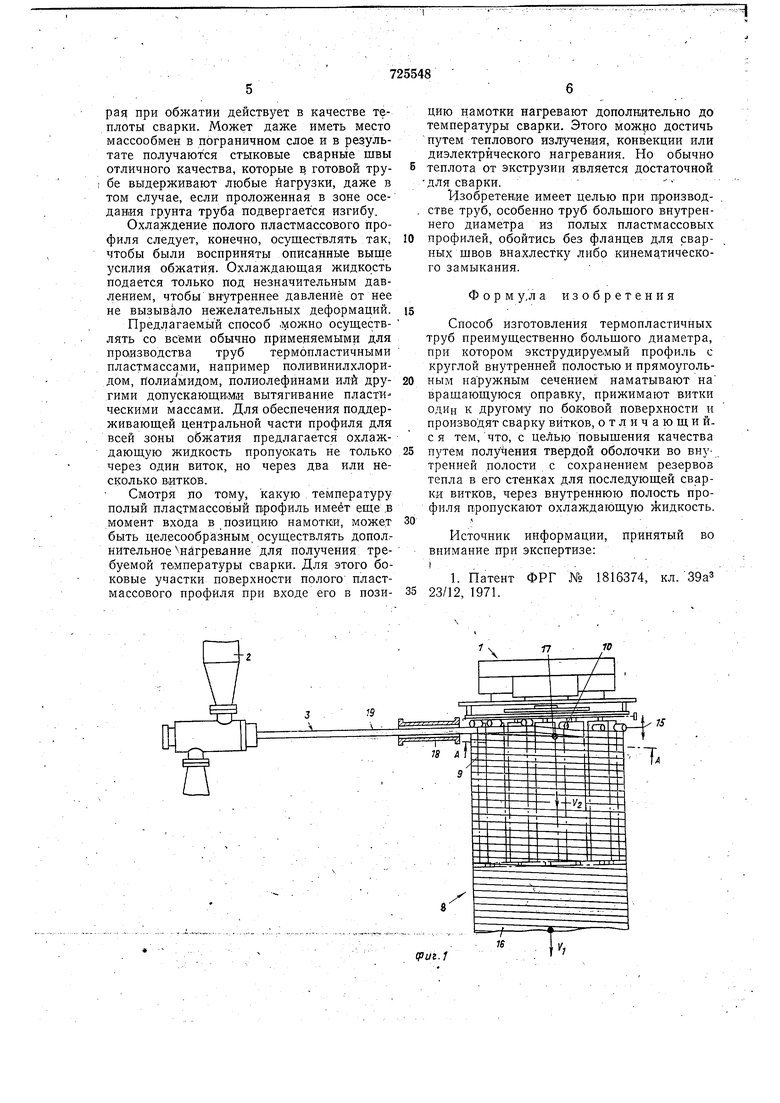

ость 12, а Ш сторогГБГ6тЁода ЙГтормозное окрытие 13 из резины,пЖастм ссы и.Т- п. рижимное приспосббление /(работает- в ксиальном направлении изготовляемой рубы и обеспечивает гШрбЙъ твЪда Уз, которая больше скорости отвода Vb й коорую рассчитана установка / для намотки . (фиг. 1). Валики 9 для намотки могут быть регулируемыми для установки х на различньге скорости отвода. Прижимные ролики 14 прижимного приспособления 10 могут быть регулируемыми в направлении ст1релК|И 15, чем изменяется скорость 1/2. Вместо прижимных роликов 14 можно использовать и пальцеобразный прижимной элемент. Во всех случаях усановка работает так, что нагретый до температуры формования и сварки полый пластмассовый профиль 3 иаматывается итками 16 во враща%1Цук:Гся со к6 ростью намотки вокруг .собственной оси-трубу 8, причем витки 16 полого пластмассового профиля 3 сварйваЮтсй в Мёсте /7. Виткр 16 наматывают так,чтобы боковые участи поверхности полого пластмассового профиля 3 прилегали плотно друг к дрзту со скоростью отвода V, которая больше скорости отвода 1/1. Вследствие этого витки 16 Прижимаются друг к другув соответствии с разностью и свариваются. Это возможно благодаря тому, что осуществляемое внутреннее охлаждение создает в полом - пластмассовом профиле 3 поддерживающую центральную часть, которая противодействует обжатию. Еслй йсхбд,ить из скорости подачи, величину которой можно рассматривать как Vz, то при отводе происходит торможение на тормозном по.крытии 13 валиков 9 до скорости Fiv В результате Сварньте щвй получаются отл ичного качества.. Полый пластмассовый

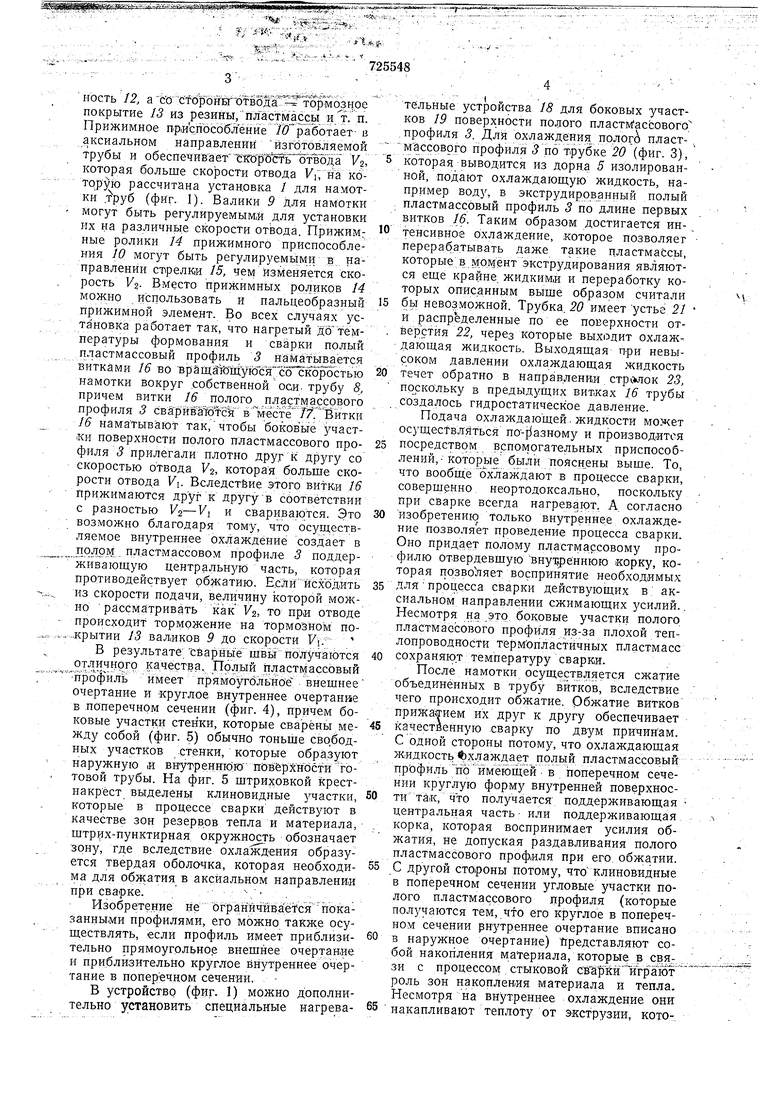

профиль имеет прямоугбльноё внещнее очертание и круглое внутреннее очертание в поперечном сечении (фиг. 4), причем боковые участки стенки, которые сварены между собой (фиг. 5) обычно тоньше свободных участков .стенки, которые образуют наружную и внутреннюю поверхности готовой трубы. На фиг. 5 штриховкой крестнакрёст выделень клиновидные участки, которые в процессе сварки действуют в качестве зон резервов тепла и материала, штррх-пунктирная окружность обозначает зону, где вследствие охлавдения образуется твердая оболочка, которая необходима для обжатия в аксиальном направлении при сварке.

Изобретение не Ограничивается показанными профилями, его можно также осуществлять, если профиль имеет приблизительно прямоугольно внешнее очертание и приблизительно круглое внутреннее очертание в попер-ечном сечении.

В устройство (фиг. I) можно дополнительно установить специальные нагрева725548

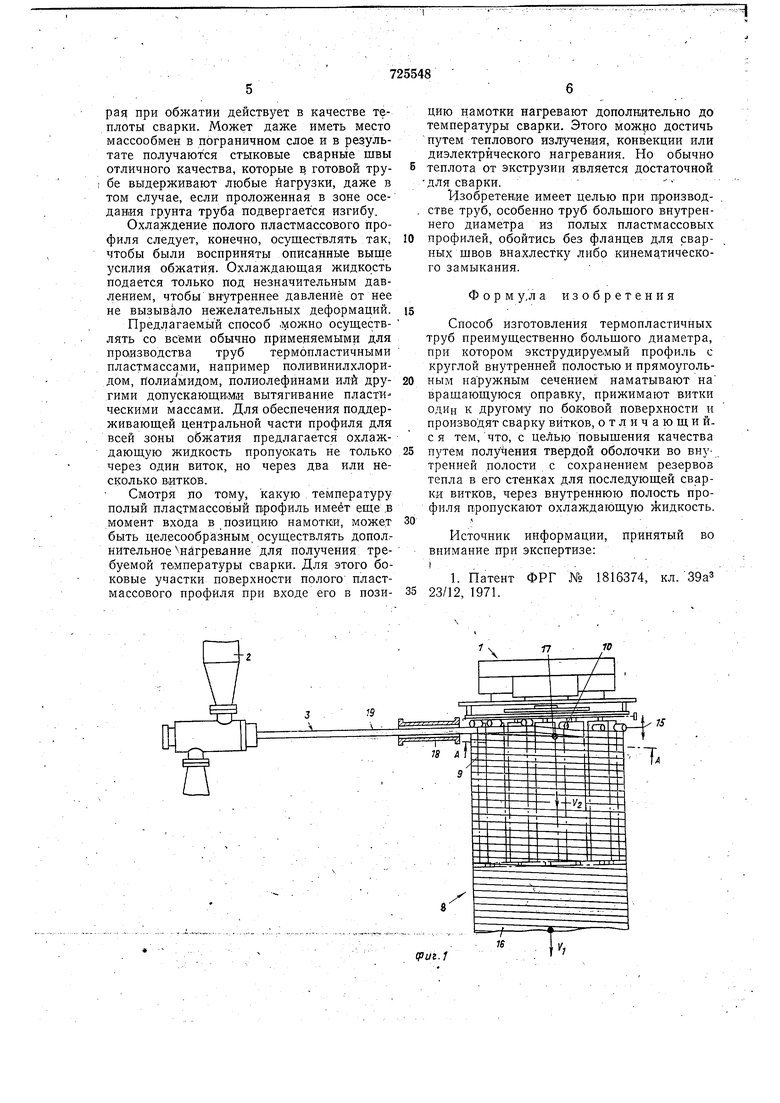

тельные устройства 18 для боковых участков 19 поверхности полого пластмасЬового профиля 5. Для охлажде ния полог( пласт- . массоврго профиля 5 по трубке 20 (фиг. 3), которая выводится из дорна 5 изолированной, подают охлаждающую жидкость, например воду, в экструдиррванный полый пластмассовый профиль 3 по длине первых витков 16. Таким образом достигается интенсивное охлаждение, которое позволяет перерабатывать даже такие пластмассы, которые в M0 ivfент экструдирования являются еще крайне, жидкими и переработку которых описанным выше образом считали

М. бьг невозможной. Трубка, б имеетустье 2/ и распределенные по ее поверхности отверстия 22, через которые выходит охлаждающая жидкость. Выходящая п-ри невысоком давлении охлаждающая жидкость течет обратно в направлении 23, поскольку в предыдущих витках 16 трубы создалось гидростатическое давление.

Подача охлаждающей. жидкости может осуществляться no-iia3HOMy и производится посредством вспомогательных приспособлений,-которые бьгли поясн.ены выше. То, что вообще охлаждают в процессе сварки, совершенно неортодоксально, поскольку при сварке всегда нагревакрт. А согласно изобретению только внутреннее охлаждение позволяет проведение процесса сварки. Оно придает полому пластмассовому профилю отвердевшую внутцзеннюю корку, которая позволяет воспринятие необходимых для процесса сварки действующих в. аксиальном направлении сжимающих усилий.. Несмотря на это боковые участки полого пластмассового профиля из-за плохой теплопроводности термопластичных пластмасс сохраняют температ фу сварки.

После намотки осуществляется сжатие объединённых в трубу витков, вследствие чего происходит обжатие. Обжатие витков прижа тием их друг к другу обеспечивает качественную .сварку по двум причинам. С одной стороны потому, что охлаждающая ж-идкость; «Ьхлаждае г полый пластмассовый профиль г оймею1цей - в поперечном сечении круглую форму внутренней поверхности так, что получается, поддерживающая центральная часть или поддерживающая корка, которая воспринимает усилия обжатия, не допуская раздавливания полого пластмассового профиля при его обжатии. С другой стороны потому, что клиновидные в поперечном сечении угловые участки полого пластмассового профиля (которые получаются тем, что его круглое в поперечном сечении рнутреннее очертание вписано в наружное очертание) Представляют собой накоггления материала, которые в свя;зи с процессом стыковой сваркйТтграют роль зон накопления материала и тепла. Несмотря на внутреннее охлаждение они накапливают теплоту от экструзии, которая при обжатии действует в качестве теплоты сварки. Может даже иметь место массообмен в пограничном слое и в результате получаются стыковые сварньте швы отличного качества, которые в готовой трубе выдерживают любые нагрузки, даже в том случае, если проложенная в зоне оседания грунта труба подвергается изгибу.

Охлаждение полого пластмассового профиля следует, конечно, осуществлять так, чтобы были восприняты описанные выще усилия обжатия. Охлаждающая жидкость подается только под незначительным давлением, чтобы внутреннее давление от нее не вызывало нежелательных деформаций.

Предлагаемой способ .можно осуществлять со всеми обычно применяемыми для производства труб термопластичными пластмассами, например поливинилхлоридом, полиамидом, полиолефинами или другими допускающими вытягивание пластт1ческими массами. Для обеспечения поддерживающей центральной части профиля для всей зоны обжатия предлагается охлаждающую жидкость пропускать не только через один виток, но через два или несколько витков.

Смотря по тому, какую температуру полый пластмассовый профиль имеет еще .в момент входа в позицию намотки, может быть целесообразным, осуществлять допол.нительное нагревание для получения требуемой температуры сварки. Для этого боковые участки поверхности полого пластмассового профиля при входе его в позицию намотки нагревают дополнительно до температуры сварки. Этого можро достичь путем теплового излучения, конвекции или диэлектрического нагревания. Но обычно теплота от экструзии является достаточной ДЛЯ сварки.

Изобретение имеет целью при производстве труб, особенно труб больщого внутреннего диаметра из полых пластмассовых профилей, обойтись без фланцев для сварных щвов внахлестку либо кинематического замыкания.

Форму,ла изобретения

Способ изготовления термопластичных труб преимущественно больщого диаметра, при котором экструдируемый профиль с круглой внутренней полостью и прямоугольным наружным сечением наматывают на вращающуюся оправку, прижимают витки один к другому по боковой поверхности и производят сварку витков, отличающийся тем, что, с целью повыщения качества путем получения твердой оболочки во внутренней полости с сохранением резервов тепла в его стенках для последующей сварки витков, через внутреннюю полость профиля пропускают охлаждающую жидкость.

Источник информации,

принятый во внимание при экспертизе:

1. Патент ФРГ № 1816374, кл. ЗЭа 35 23/12, 1971.

Авторы

Даты

1980-03-30—Публикация

1973-06-19—Подача