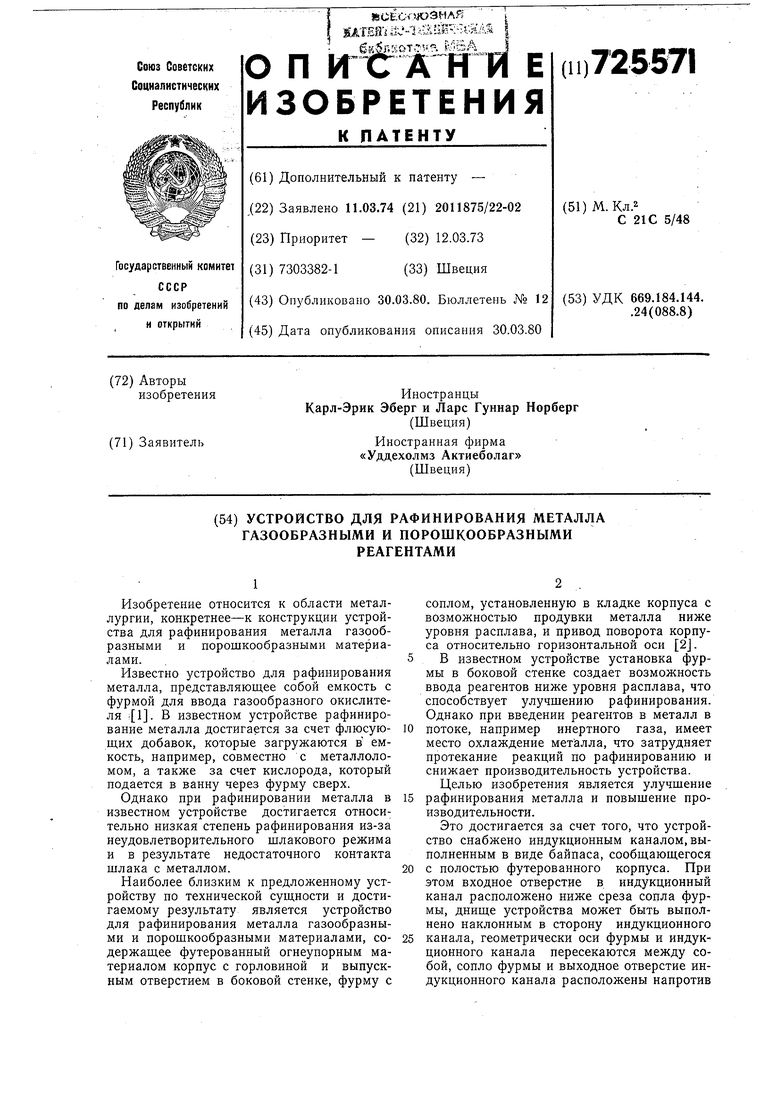

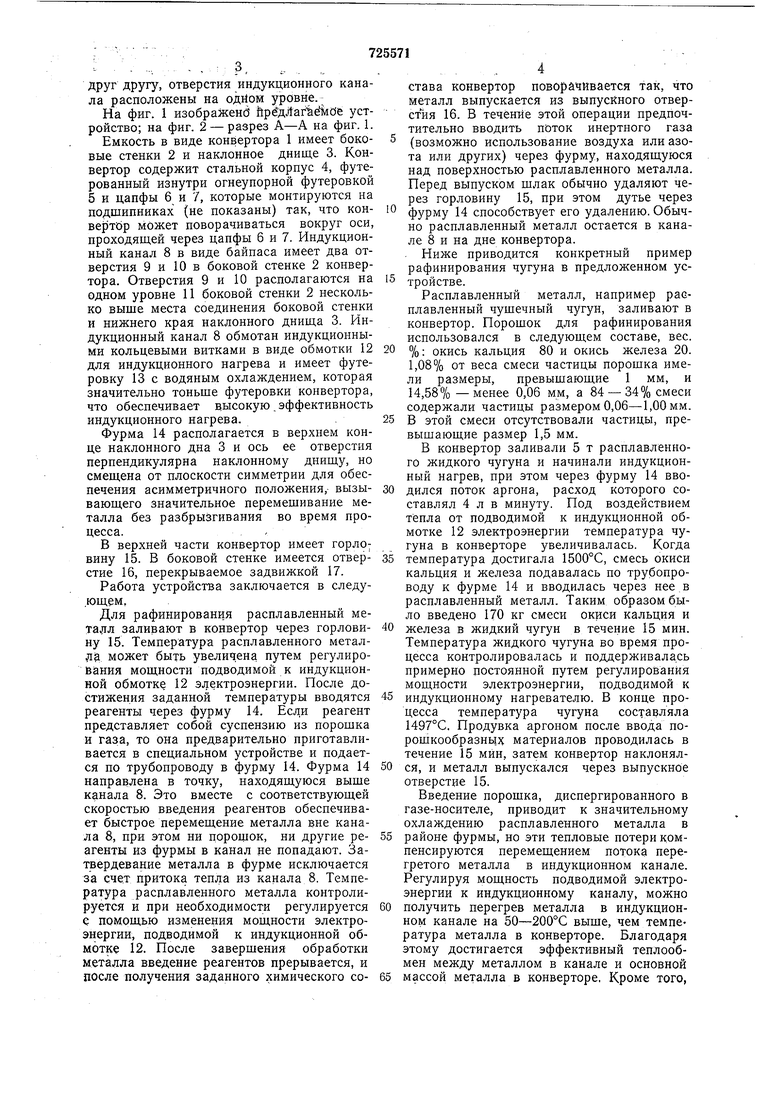

друг другу, отверстия индукционного канал а расположены на одйом уровне.На фиг. 1 изображенб 11рёдЛаг е1иОе уст- ройство; на фиг. 2 - разрез А-А на фиг. 1. Емкость в виде конвертора 1 имеет боко- 5 вые стенки 2 и наклонное днище 3. Конвертор содержит стальной корпус 4, футерованный изнутри огнеупорной футеровкой 5 и цапфы 6 и 7, которые монтируются на подщипниках (не показаны) так, что кон- Ю вертор может поворачиваться вокруг оси, проходящей через цапфы 6 и 7. Индукционный канал 8 в виде байпаса имеет два отверстия 9 и 10 в боковой стенке 2 конвертора. Отверстия 9 и 10 располагаются на 15 одном уровне 11 боковой стенки 2 несколько выше места соединения боковой стенки и нижнего края наклонного днища 3. Индукционный канал 8 обмотан индукционными кольцевыми витками в виде обмотки 12 20 для индукционного нагрева и имеет футеровку 13 с водяным охлаждением, которая значительно тоньше футеровки конвертора, что обеспечивает высокую,эффективность индукционного нагрева. Фурма 14 располагается в верхнем конце наклонного дна 3 и ось ее отверстия перпендикулярна наклонному днищу, но смещена от плоскости симметрии для обеспечения асимметричного положения, вызы- зо вающего значительное перемещивание металла без разбрызгивания во время процесса., В верхней части конвертор имеет горлО: вину 15. В боковой стенке имеется отвер- 35 стие 16, перекрываемое задвижкой 17. Работа устройства заключается в следующем. Для рафинирования расплавленный металл заливают в конвертор через горлови- 40 ну 15. Температура расплавленного металла может быть увеличена путем регулирования мощности подводимой к индукционной обмотке 12 электроэнергии. После достижения заданной температуры вводятся 45 реагенты через фурму 14. Если реагент представляет собой суспензию из порошка и газа, то она предварительно приготавливается в специальном устройстве и подается по трубопроводу в фурму 14. Фурма 14 50 направлена в точку, находящуюся выше канала 8. Это вместе с соответствующей скоростью введения реагентов обеспечивает быстрое перемещение металла вне канала 8, при этом ни порощок, ни другие ре- 55 агенты из фурмы в канал не попадают. Затвердевание металла в фурме исключается за счет притока тепла из канала 8. Температура расплавленного металла контролируется и при необходимости регулируется 60 с помощью изменеция мощности электроэнергии, подводимой к индукционной обмотке 12. После заверщения обработки металла введение реагентов прерывается, и после получения заданного химического со- 65 25 става конвертор поворачивается так, что металл выпускается из выпускного отвер(-тин 16. В течение этой операции предпочтительно вводить поток инертного газа (возможно использование воздуха или азо jjjj других) через фурму, находящуюся над поверхностью расплавленного металла. Перед выпуском щлак обычно удаляют через горловину 15, при этом дутье через фурму 14 способствует его удалению. Обычно расплавленный металл остается в канале 8 и на дне конвертора. . Ниже приводится конкретный пример рафинирования чугуна в предложенном устройстве. Расплавленный металл, например расплавленный чушечный чугун, заливают в конвертор. Порошок для рафинирования использовался в следуюш,ем составе, вес. о/. окись кальция 80 и окись железа 20. 1,08% от веса смеси частицы порошка имели размеры, превышающие 1 мм, и 14,58% -менее 0,06 мм, а 84 - 34% смеси содержали частицы размером 0,06-1,00мм. В этой смеси отсутствовали частицы, превышающие размер 1,5 мм. В конвертор заливали 5 т расплавленного жидкого чугуна и начинали индукционный нагрев, при этом через фурму 14 вводился поток аргона, расход которого составлял 4 л в минуту. Под воздействием тепла от подводимой к индукционной обмотке 12 электроэнергии температура чугуна в конверторе увеличивалась. Когда температура достигала 1500°С, смесь окиси кальция и железа подавалась по трубопроводу к фурме 14 и вводилась через нее в расплавленный металл. Таким образом было введено 170 кг смеси окрси кальция и железа в жидкий чугун в течение 15 мин. Температура жидкого чугуна во время процесса контролировалась и поддерживалась примерно постоянной путем регулирования мощности электроэнергии, подводимой к индукционному нагревателю. В конце процесса температура чугуна составляла 1497°С. Продувка аргоном после ввода порощкообразнь1х материалов проводилась в течение 15 мин, затем конвертор наклонялся, и металл выпускался через выпускное отверстие 15. Введение порошка, диспергированного в газе-носителе, нриводит к значительному охлаждению расплавленного металла в районе фурмы, но эти тепловые потери компенсируются перемещением потока перегретого металла в индукционном канале, Регулируя мощность подводимой электроэнергии к индукционному каналу, можно получить перегрев металла в индукционном канале на 50-200°С выще, чем температура металла в конверторе. Благодаря этому достигается эффективный теплообмен между металлом в канале и основной массой металла в конверторе. Кроме того,

поскольку фурма 14 направлена выше отверстий 9 и 10, перегретый металл в индукционном канале замещается более холодным из объема конвертора, в том числе металлом, охлажденным реагентами, вводимым через фурму 14, что также способствует лучшему теплообмену между индукционным каналом и массой металла в конверторе. Перегретый металл из индукционного канала быстро распределяется во всей массе металла в конверторе, что весьма важно для металлургических процессов, протекающих в ванне.

Преимуществом является также то, что при взаимодействии между перегретым металлом в индукционном канале и реагентами, вводимыми через фурму 14, перегретый металл предотвращает застывание металЛа во входном отверстии фурмы, и вместе с тем охлаждение реагентами предохраняет футеровку, прилегающую к отверстиям 9 и 10 капала, и футеровка в этом районе не разрушается слишком быстро.

Выполнение днища наклонным в сторону индукционного канала позволяет удалять металл из конвертора, оставляя часть его, находящуюся в индукционном канале.

Таким образом, предложенные конструктивные решения обеспечивают улучшение рафинирование металла и повышение производительности устройства.

Формула изобретения

1. Устройство для рафинирования металла газообразными и порошкообразными реагентами, содержашее футерованный огнеупорным материалом корпус с горловиной и выпускным отверстием в боковой стенке, фурму с соплом, установленную) в кладке корпуса с возможностью продувки металла ниже уровня расплава, и привод поворота корпуса относительно горизонтальной оси, отличающееся тем, что, с целью улучшения рафинирования металла и повышения производительности, оно снабжено индукционным каналом, выполненным в виде байпаса, сообщающегося с полостью футерованного корпуса.

2.Устройство по п. I, отличающееся тем, что входное отверстие в индукционный канал расположено ниже среза сопла фурмы.

3.Устройство по пп. 1 н 2, отличающееся тем, что днище его выполнено наклонным в сторону индукционного канала.

4.Устройство по пп. 1-3, отличающееся тем, что геометрические оси фурмы и индукционного канала пересекаются между собой.

5.Устройство по пп. 1-3, отличающееся тем, что сопло фурмы и выходное отверстие индукционного канала расположены напротив друг друга.

6.Устройство по пп. 1 и 2, отличающееся тем, что отверстия индукционного канала расположены на одном уровне.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 353966, кл. С 21С 5/42, 1970.

2.Патент ФРГ № 1965057,кл. 18В 5/48, 1969.

/7

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ГАЗАМИ С ЭЛЕКТРОПОДОГРЕВОМ | 1994 |

|

RU2061057C1 |

| Устройство для обработки жидкогоМЕТАллА | 1979 |

|

SU831796A1 |

| Устройство для рафинирования чугуна | 1975 |

|

SU594402A1 |

| Устройство для обработки жидких металлов реагентами | 1971 |

|

SU523940A1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2017 |

|

RU2661368C1 |

| Способ непрерывного рафинирования стали в электропечи и устройство для его осуществления | 1986 |

|

SU1496637A3 |

| АГРЕГАТ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО И ШЛАКОВОГО РАСПЛАВОВ | 1999 |

|

RU2172456C1 |

Авторы

Даты

1980-03-30—Публикация

1974-03-11—Подача