1

Изобретение относится к прокатному производству, в частности - к устройствам для подачи смазки на валки.

Известны устройства для подачи смазки на валки прокатного стана, имеющие форсунки для нанесения смазки. Магистраль подвода смазки, регулирующую и запорную арматуру 1.

Известные устройства не позволяют изменять количество подаваемой смазки при изменении скорости прокатки, не обеспечивают предупреждение возможных пробуксовок валков по полосе при горячей прокатке с технологическими смазками и не: позволяют автоматизировать процесс подачи смазки.

Известно устройство для подачи технологической смазки на прокатные валки, содержащее установленный на оси прижимной ролик с тормозным механизмом и регулятором расхода смазки и соединенньГй с регулятором расхода смазки коллектор 2. При прокатке ролик прижат к валку силой. Р и вращается вместе с ним; Силу Р создают либо под действием силы тяжести ролика, либо под действием какой-либо прижимающей силы. В этом случае для вращения

ролика сбвместно с валком должно соблюдаться условие

f.P-r Мч. где f - коэффициент трения между роликом

и валком;

г - радиус ролика; MT -тормозной момейт на валу ролика. ,В условиях, когда Р, г и-Мт будут величинами постоянными, величиной, определяющей вращение, ролика, будет коэффициент трения f, который зависит от величины смазочного слоя. Регулятор расхода смазки связан с валком по принципу обратной связи: чем толще слой смазки, тем медленнее вращается ролик и тем меньше подача смазки через регулятор, тем быстрее вращается ролик и тем больше смазки поступает на прокатный валок через регулятор.

Причем толщина смазочного слоя может регулироваться изменением тормозного момента Мт, создаваемого тормозным устройством, в результате чего появляется возможность предупреждения пробуксовки рабочих валков по полосе в процессе прокатки.

Нед,остатком известного устройства является то, что скорость движения ролика по

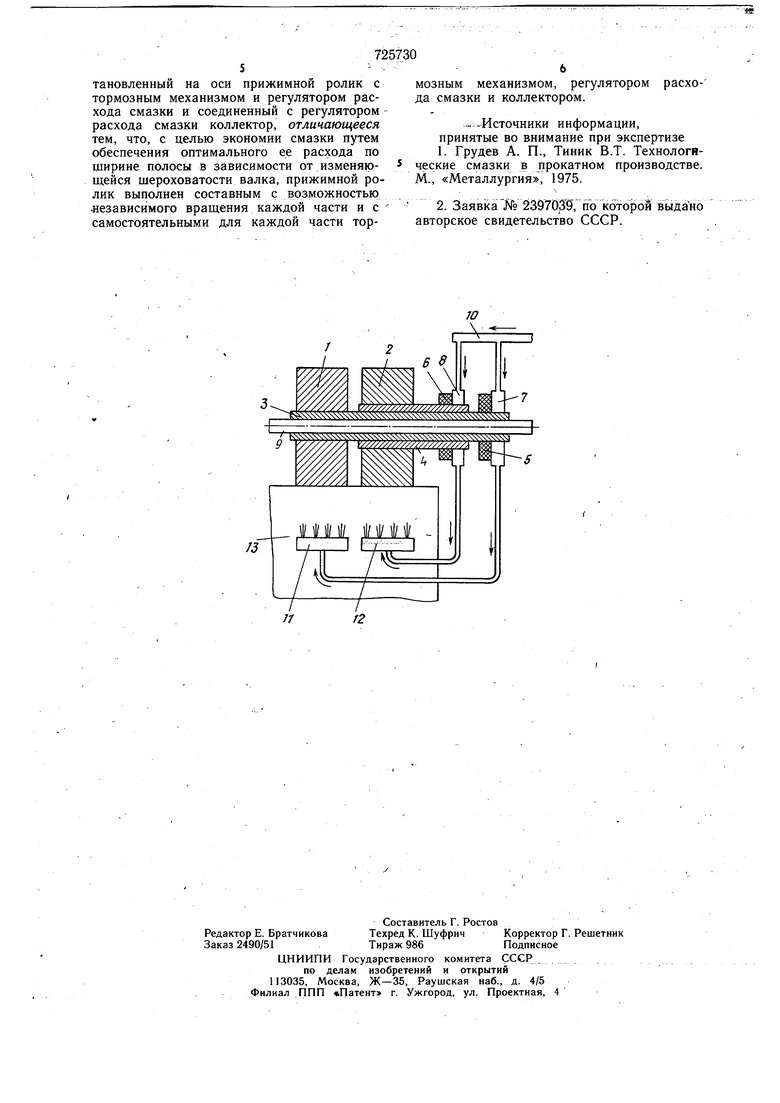

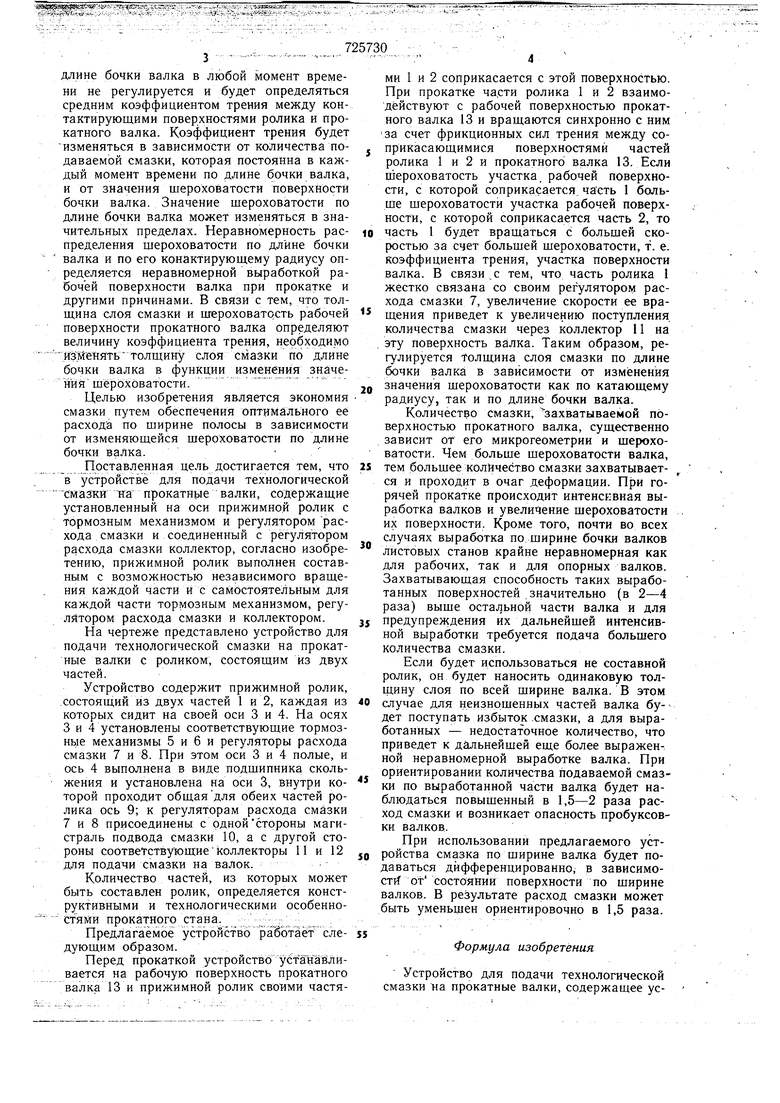

725730 длине бочки валка в любой момент времени не регулируется и будет определяться средним коэффициентом трения между контактирующими поверхностями ролика и прокатного валка. Коэффициент трения будет изменяться в зависимости от количества подаваемой смазки, которая постоянна в каждый момент времени по длине бочки валка, и от значения шероховатости поверхности бочки валка. Значение шероховатости по длине бочки валка может изменяться в значительных пределах. Неравномерность распределения щероховатости по длине бочки валка и по его конактирующему радиусу определяется неравномерной выработкой рабочей поверхности валка при прокатке и другими причинами. В связи с тем, что толщина слоя смазки и шероховатость рабочей поверхности прокатного валка определяют величину коэффициента трения, необходимо йЖенять толщину слоя смазки по длине бочки валка в функции изменения значения шероховатости. - -- -- Целью изобретения является экономия смазки путем обеспечения оптимального ее расхода по ширине полосы в зависимости от изменяющейся шероховатости по длине бочки валка. Поставленная цель достигается тем, что в устройстве для подачи технологической смазки на прокатные валки, содержащие установленный на оси прижимной ролик с тормозным механизмом и регулятором расхода смазки и соединенный с регулятором расхода смазки коллектор, согласно изобретению, прижимной ролик выполнен составным с возможностью независимого вращения каждой части и с самостоятельным для каждой части тор.мозным механизмом, регулйтором расхода смазки и коллектором. На чертеже представлено устройство для подачи технологической смазки на прокатные валки с роликом, состоящим из двух частей. Устройство содержит прижимной ролик, состоящий из двух частей 1 и 2, каждая из которых сидит на своей оси 3 и 4. На осях 3 и 4 установлены соответствующие тормозHbie механизмы 5 и 6 и регуляторы расхода смазки 7 и 8. При этом оси 3 и 4 полые, и ось 4 выполнена в виде подщипника скольжения и установлена на оси 3, внутри которой проходит общая для обеих частей ролика ось 9; к регуляторам расхода смазки 7 и 8 присоединены с однойстороны магистраль подвода смазки 10, а с другой стороны соответствующие Коллекторы 11 и 12 для подачи смазки на валок. Количество частей, из которых может быть составлен ролик, определяется конструктивными и технологическими особенно прокатного стана.; . , ,. Предлагаемое устройство раВотаёт еледующим образом. Перед прокаткой устройство уёта наёЛивается на рабочую поверхность прокатного валка 13 и прижимной ролик своими частями 1 и 2 соприкасается с этой поверхностью. При прокатке части ролика 1 и 2 взаимодействуют с рабочей поверхностью прокатного валка 13 и вращаются синхронно с ним за счет фрикционных сил трения между соприкасающимися поверхностями частей ролика 1 и 2 и прокатногб валка 13. Если шероховатость участка, рабочей поверхности, с которой соприкасается часть 1 больше шероховатости участка рабочей поверхности, с которой соприкасается часть 2, то часть 1 будет вращаться с больщей скоростью за счет большей шероховатости, т. е. коэффициента трения, участка поверхности валка. В связи с тем, что часть ролика 1 жестко связана со своим регулятором расхода смазки 7, увеличение скорости ее вращения приведет к увеличению поступления количества смазки через коллектор 11 на эту поверхность валка. Таким образом, регулируется толщина слоя смазки по длине бочки валка в зависимости от изменения значения шероховатости как по катающему радиусу, так и по длине бочки валка. Количество смазки, захватываемой поверхностью прокатного валка, существенно зависит от его микрогеометрии и щероховатости. Чем больще шероховатости валка, тем большее количество смазки захватывается и проходит в очаг деформации. При горячей прокатке происходит интенсивная выработка валков и увеличение шероховатости их поверхности. Кроме того, почти во всех случаях выработка по щирине бочки валков листовых станов крайне неравномерная как для рабочих, так и для опорных валков. Захватывающая способность таких выработанных поверхностей .значительно (в 2-4 раза) выще остальной части валка и для предупреждения их дальнейщей интенсивной выработки требуется подача большего количества смазки. Если будет использоваться не составной ролик, он будет наносить одинаковую толщину слоя по всей щирине валка. В этом случае для неизнощенных частей валка бу-дет поступать избыток .смазки, а для выработанных - недостаточное количество, что приведет к дальнейшей еще более выраженной неравномерной выработке валка. При ориентировании количества подаваемой смазки по выработанной части валка будет наблюдаться повыщенный в 1,5-2 раза расход смазки и возникает опасность пробуксовки валков. При использовании предлагаемого устройства смазка по ширине валка будет подаваться дифференцированно, в зависимости от состояний поверхности по щирине валков. В результате расход смазки может быть уменьшен ориентировочно в 1,5 раза. Формула изобретения Устройство для подачи технологической смазки а прокатные валки, содержащее установленный на оси прижимной ролик с тормозным механизмом и регулятором расхода смазки и соединенный с регулятором расхода смазки коллектор, отличающееся тем, что, с целью экономии смазки путем обеспечения оптимального ее расхода по ширине полосы в зависимости от изменяющейся шероховатости валка, прижимной ролик выполнен составным с возможностью независимого вращения каждой части и с самостоятельными для каждой части тормозным механизмом, регулятором расхода смазки и коллектором.

.-;-Источники информации, принятые во внимание при экспертизе 1. Грудев А. П., Тиник В.Т. Технологй5 ческие смазки в прокатном производстве. М., «Металлургия, 1975.

2. Заявка№23970397 по которой выдано авторское свидетельство СССР.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи технологической смазки на прокатные валки | 1979 |

|

SU865452A2 |

| Устройство для регулирования подачи технологической смазки на прокатные валки | 1980 |

|

SU876227A1 |

| Устройство для подачи технологической смазки на валки прокатного стана | 1977 |

|

SU716657A1 |

| Валок прокатной клети | 1986 |

|

SU1371726A1 |

| Устройство для подач технологической смазки на прокатные валки | 1976 |

|

SU615967A1 |

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1998 |

|

RU2131311C1 |

| Клеть для продольной прокатки | 1990 |

|

SU1745381A1 |

| Прокатный валок | 1977 |

|

SU733750A1 |

| РАБОЧИЙ ВАЛОК ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2585922C1 |

1 IИ/ If/, ll/ 1 J I--/: - I

I

/

/7

+

Авторы

Даты

1980-04-05—Публикация

1977-12-05—Подача