(54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ ТРУБ НА РАСКАТНОМ СТАНЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом прокатки труб в раскатном стане | 1977 |

|

SU735351A1 |

| Система управления процессом прокатки труб на автоматическом стане | 1983 |

|

SU1176989A1 |

| Система управления процессом прокатки труб на автоматическом стане | 1986 |

|

SU1357102A2 |

| Система автоматического управления толщиной стенки труб на станах продольной прокатки | 1979 |

|

SU891186A1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2004 |

|

RU2270068C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| Способ производства труб | 1979 |

|

SU839631A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2483816C2 |

| Валок для поперечно-винтовой раскатки труб | 1978 |

|

SU710692A1 |

1

Изобретение относится к технике автоматического управления трубопрокатными станами в частности к технике управления трехвалковым раскатным станом.

Известна система управления трубопрокатным агрегатом Г.ХУ.

. состоит из расположенных вдоль технологического тракта датчиков диаметра, длины, температуры раската и раствора валкГов и вычислительного устройства с адаптивнь1М идентификатором толщины стенки и диаметра трубы после раскатного стана и блоком управления по толщине стенки.

На основе полученной информации идентификаторы строят и уточняют соответствующие математические модели, а блок управления вырабатывает управляющее воздействие по толщине стенки с учетом ее заданного значения и предсказанных идентификатором значений толщины стенки и диаметра.

Недостатком указанной системы является то, что для идентификации необходима информация о толщине стенки гильзы, трубы и диаметра гильзы. Из-за отсутствия удовлетворительного датчика толщины стенки ее определение осуществляется косвенно, с использованием информации о диаметре заготовки и гильзы. Точность измерения диаметра наиболее высокотошым прибором практически не превышает 0,5%. При этом точность определения толщины стенки срставляет 4%. Из-за наличия на поверхности заготовки значительной окалины исключается вообще возможность сколько-нибудь точного измерения ее диаметра. Дополнительная погрешность в систему управления вносится при измерении диаметра гильзы, которая имеет большую овальность.

Указанные факторы приводят к значительным неточностям в определении толщины стенки проката, что в свою очереДь приводит к неточной идентификации модели,.и в конечном итоге, к зтсудщению точности управления.

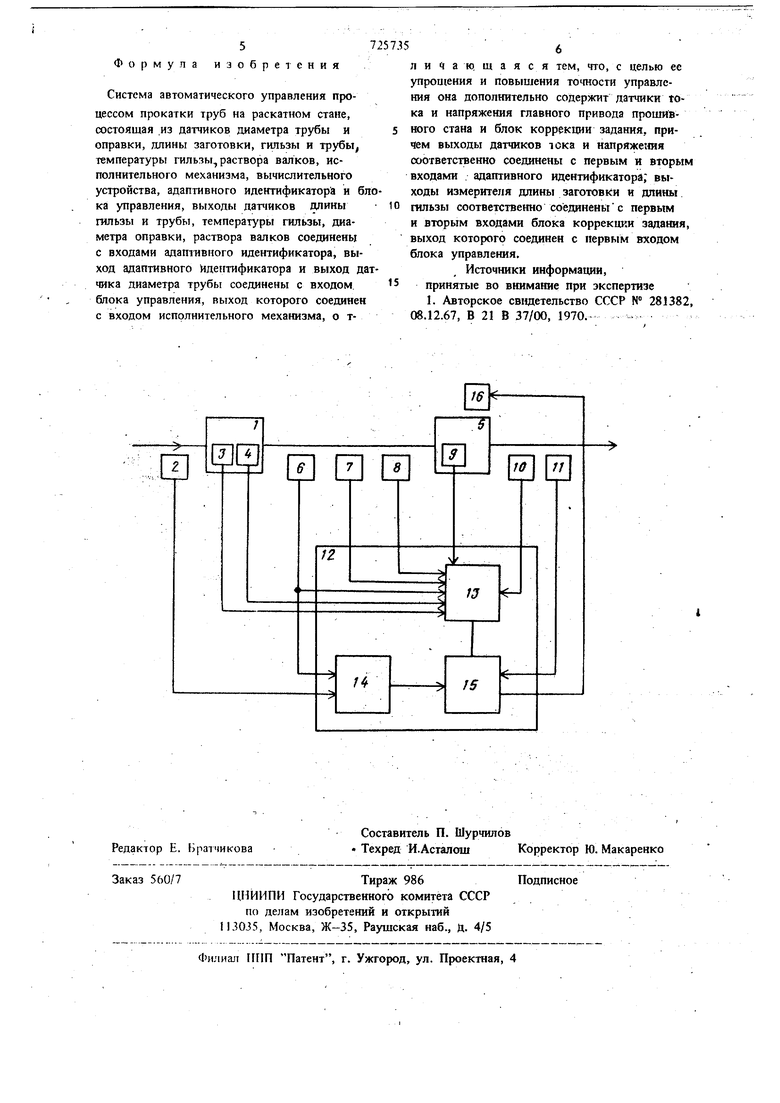

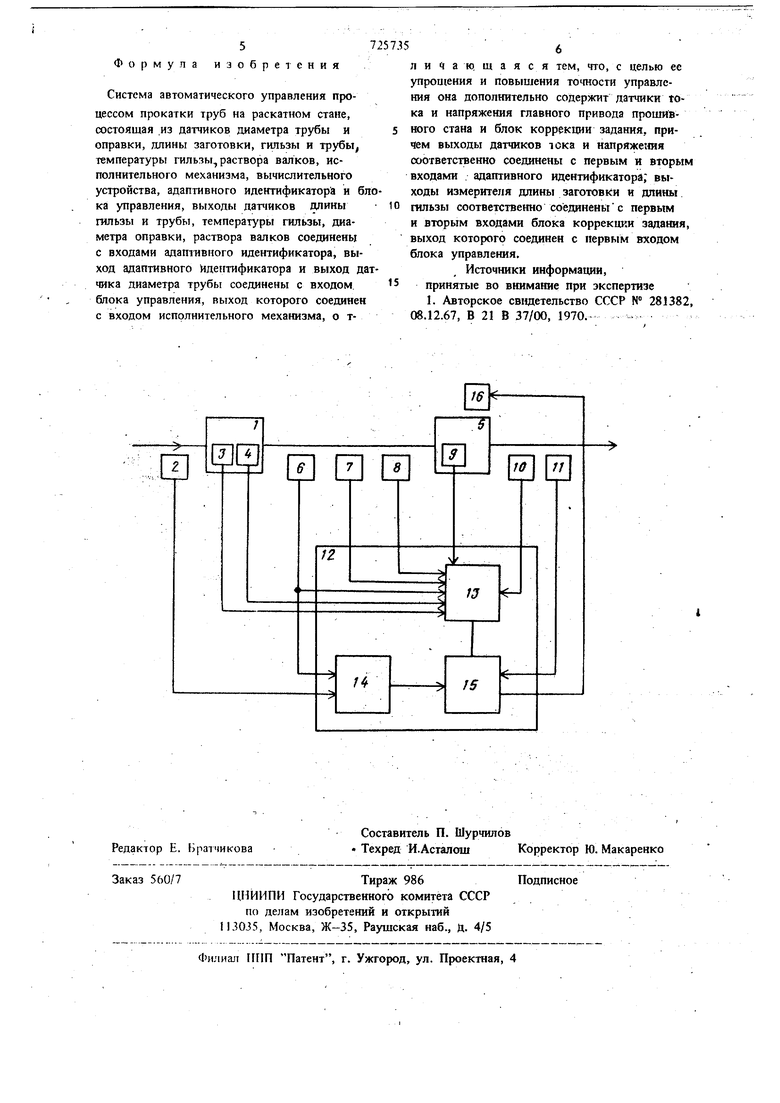

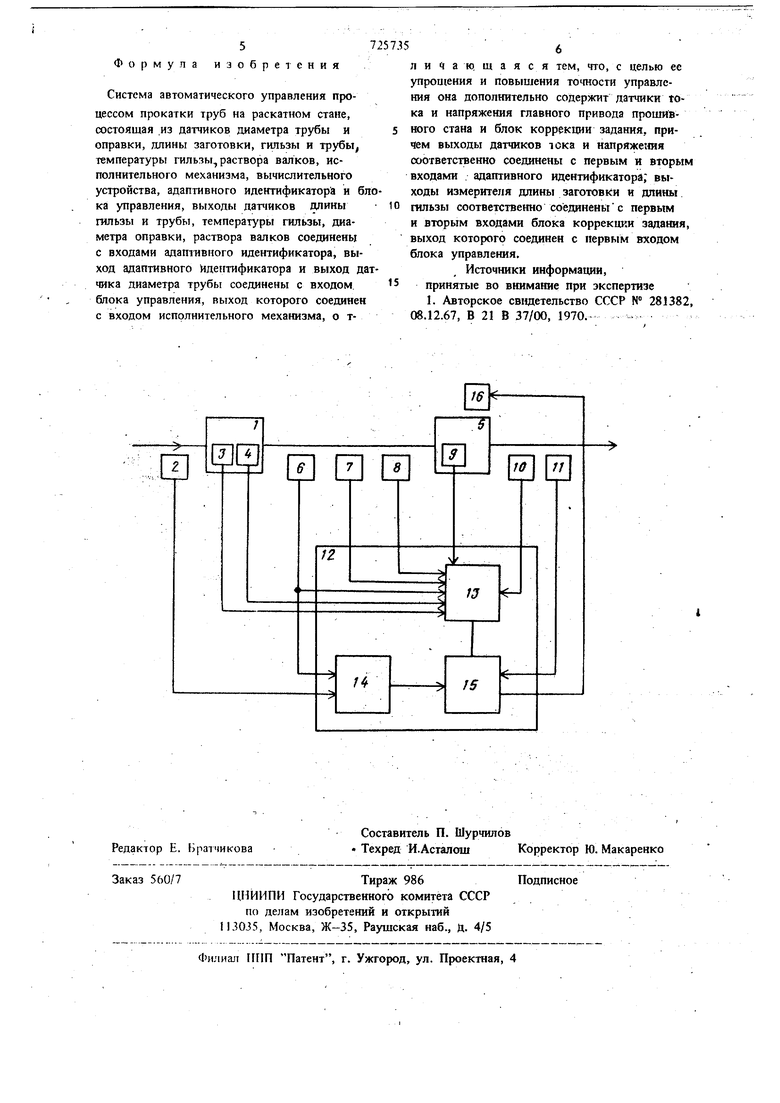

Кроме того, использование весьма сложных как по устройству, так и в эксплуатации измерителей диаметра заготовки и гильзы усложняет систему и ухудщает ее надежность. 3 Целью изобретения гвляется повышение точности управления и упрощение.- системы. Поставленная цель доститаетсп тем, что в систему автоматического управления процессом прокатки труб на раскатном стане, состоящую из датчиков диаметра трубы и оправки, длины затотовки, гильзы и трубы, температуры гнль зы, раствора валкрв исполнительного механизма и вычислительного устройства, содержа. щего адаптивный идентификатор и блок упра ШШЯ,вклгочёны датчики тока и напряжения главного привода прощивного стана и блок коррекции задания, причем выходы датчиков тока и напряжения прошивного стана подклю чены ко входам адаптивного идентификатора, выход блока коррекции задания ко входу: блока управления, а ко входу блока коррекш™ задания - вьтходы датчиков длины заготовки и гильзы. i . - -.На чертеже представлена блок-схема системы управления трехвалковым раскатным станом. ;..-.; : X . - : -, , . .;..;. .; .. ., Система состоит Из датчиков, установленHbix перед прошивным станом 1; измеритель, 2 длины заготовки; датчик 3 тока главного привода; датчик 4 наП|ряже П Я лйвного при вода; перед и после раскатного стана 5; измеритель 6 длины гильзы; измеритель 7 температуры гильзы; измеритель 8 диаметра оправки; измеритель 9-раствора валков; измеритель 10 длины трубы; измеритель 11 диаметра трубы.-. ,. T.I .В контур системы зшравления входит вычислительное устройство 12, состоящее из адаптивного идентификатора 13, блока 14 коррекции коэффциента удлинения раскатного стана и блока 15 управления -и исполнительный MexatmsM 16.. Система работает следую цим образом. Адаптивный йдентйфи}сатор 13 по измеренным датчиками .3,4 и измерителями 6,7,8,9 соответственно значениям нап|5яжения (U), тока (U) главного привода прошивного стана,длины (Lp) температуры (Т.) шльзь, диаметра оправки (. раствора валков (аЬ) строит и уточняет математическую м6дель раскатного стана по коэффивденту удли; нения, котёрьш являетсй отражением толншйы стенки трубы . :..-/,,:.. ,,, 5;мч опр/ ц-/м ./ ще -- прогнозируемое значение коэффици-ента удлинения раскатного стана;: - напряжение главного привода прошивного стана; -ток главного npuHo/ia пршнивHoro стана; -длина гильзы; -температура гильзы; - отаметр оправки; П - раствор валков. Уточняется модель после прокатки каждой трубы пропор1{ионально разности и между , , коэффициентом удлинения, предсказанным „, по. математической модели и фактическим. фактический коэффицие тт удлинения опре результате показаний измерителей 6, 10 (Lr) гильзы и (L ) трубы по формуле: Блок Коррекции коэффициента удлинения раскатного стана 14 по результатам показаний измерений 2,6 длины (La) заготовки, (Lr) гильзы и с использованием заданного коэффициента удлинения для всего агрегата ( ) вычисляет необходимый коэффициент удлинения раскатно1О стана ( М ) по . , - необходимый коэффициент удлинения раскатного стана; - заданный коэффициент удлинения для всего агрегата; LS - длина заготовки; Lr - длина гильзы. Пропорционально разности между предсказанным значением коэффициента удлинения И необходимым блок управления 15 вырабатывает управляющее воздействие на исполнительный механизм 16, изменяющий .раствор валкоэ раскатного стана. Для нового положения раствора валков проверяют значения фактического диаметра трубы по измерителю 11 и, в случае выхода диаметра за заданные пределы, корректируют величину управляющего воздейсгвия. Использование новых датчиков и адаптивного идентификатора коэффициентов удлинения выгодно отличает предлагаемую систему управления трехвалковым раскатным станом от указанного прототипа, т.к. уменьшается погрешность системы, обусловленная измерением толщины стенки гильзы, трубы. В результате изменения структуры идентификатора и включение датчиков тока и напряжения привода прощивного стана полностью искл1Ьчается из контура управления информация (прямая и косвенная) о толщине стенки проката (трубы, гильзы), что увеличивает точность и надежность управления раскатным станом.

Формула иаобре1ения

Система автоматического управления процессом прокатки труб на раскатном стане, состоящая из датчиков диаметра трубы и оправки, длины заготовки, гильзы и трубы, гемпературы гильзы раствора валков, исполнительного механизма, вычислительного устройства, адаптивного идентификатора и блока управления, выходы датчиков длины гильзы и трубы, температуры гильзы, диаметра оправки, раствора валков соединены с входами адаптивного идентификатора, выход адаптивного идентификатора и выход датчика диаметра трубы соединены с входом, блока управления, выход которого соединен с входом исполнительного механизма, о тЛ И Ч а ю, щ а Я С Я тем, что, с целью ее упрощения и повышения точности управления она дополнительно содержит датчики toка и напряжения главного привода пропливного стана и блок коррекции задания, причем выходы датчиков ICKH и напряже:1ия соответственно соединены с первым и вторым входами адаптивного идентификатора; выходы измерителя длины заготовки и длины гильзы соответственно соединены с первым и вторым входами блока коррекции задания, выход которого соединен с первым входом блока управления.

Источники информации, принятые во внимание при экспертизе 1. Авторское сввдетельство СССР № 281382, 08.12.67, В 21 В 37/00, 1970.

Авторы

Даты

1980-04-05—Публикация

1977-07-27—Подача