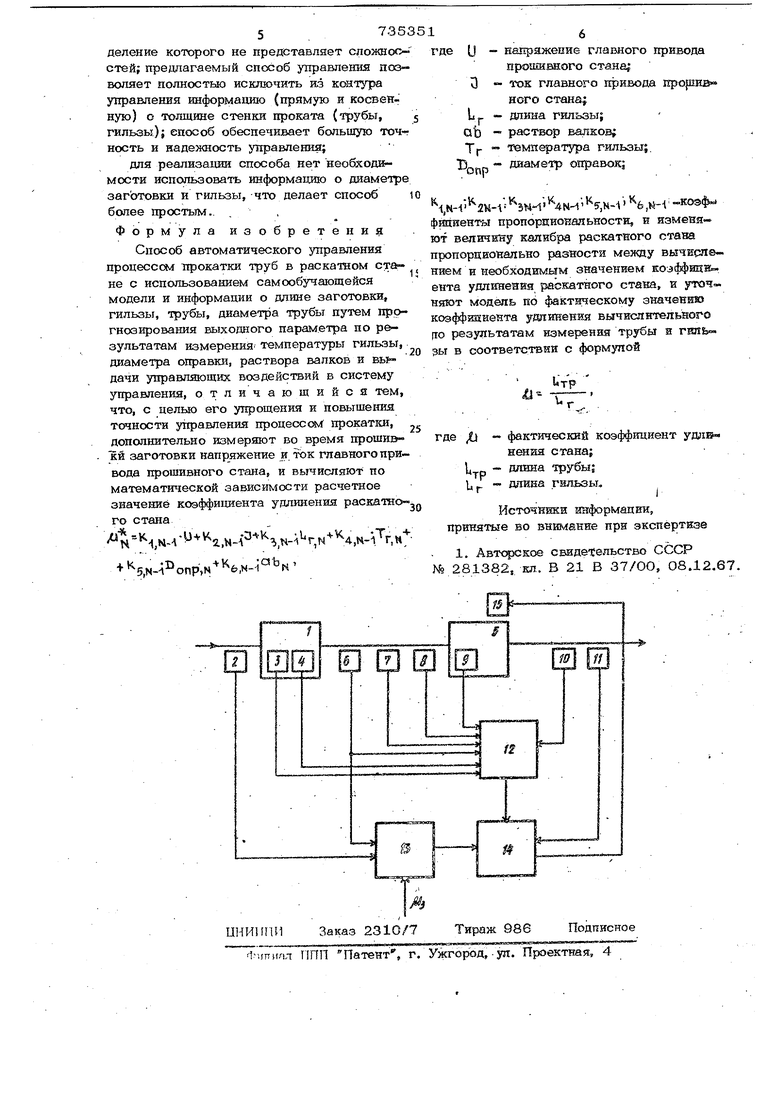

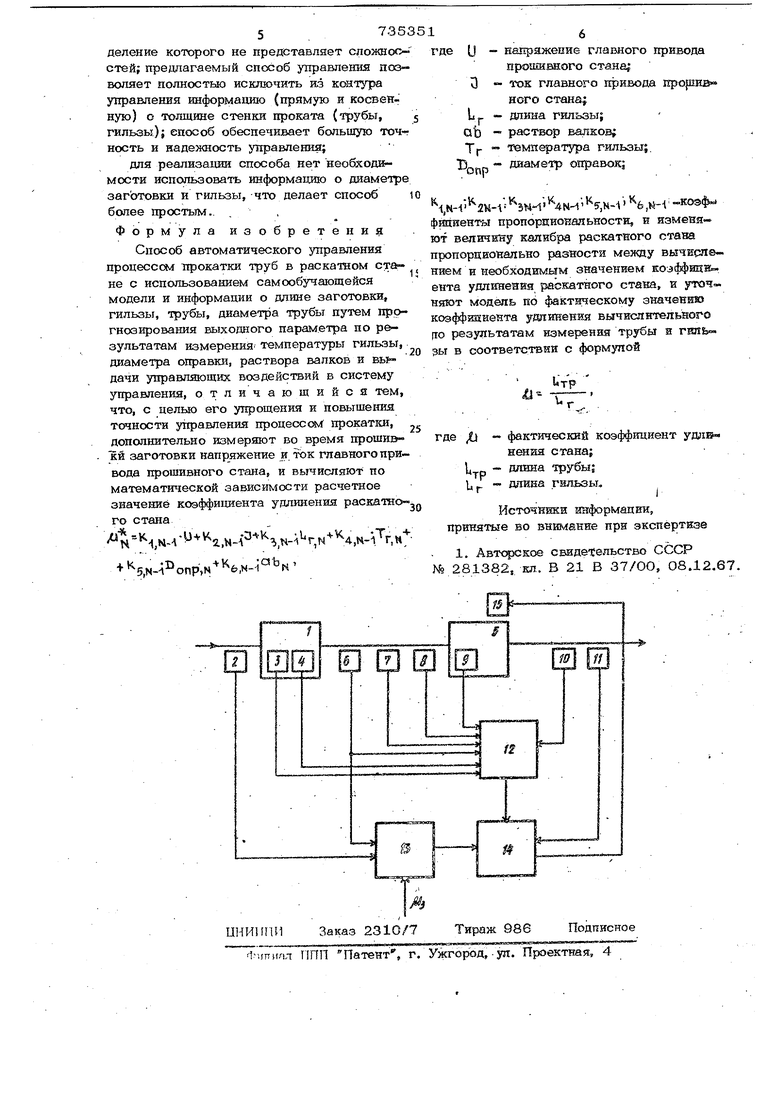

ки йроката, что в свою очередь приведет к неточной идентификации модели, и в конечном итоге, к ухудшению точности управления. Цепь изобретения - повышение точноети управления процессом прокатки и упрощение системы. Это достигается тем, что по способу автоматическогн5 управления процессом про катки труб в раскатном стане с испольаованнам самообучающейся математической модели, вычислительного устройства и mtформации о длине заготовки, ггльэы, трубы, диаметра трубы путем прогнозирования выходного параметра цо результатам измерения температуры гильзы, диаметра оправкИв раствора валков и выдачи управ лающих воздействий в систему управления измеряют во время прошивки заготовки напряжение и ток главного привода прошивного стана, определяют по результатам измерения длины заготовки и гильзы и с учетом заданного для всего агрегата коэффициента удлинения необходимый коэффициент удлинения для раскатного стана вычисляют с использованием информации аап ряжёния в тока главного привода про, ajKEHoro стана коэффициент удлинения раскаткого стана и изменяют величину кали& ра раскатаого стана пропорционально разности между БЬ1чнсленным и необхошшым козффкщгентом удлинения раска-гаого стана а уточняют модель по фактическому значеншо коэффициента удлинения вьгчисле ного по результатам измерения длины тру бы и гильзы. На чертеже изображена блок-схема варианта устройства, реализующего способ управления трубопрокатным агрегатом. Перед прошивным станом 1 установлен датчик 2 длины заготовки, датчиками 3 и 4 соответственно измеряется напряжение и ток главного привода прошивного стана леред раскатньл станом 5 установлены датчики 6,7 и8 длины, температуры гиль- зы, диаметра оправки. Датчик 9 измеряет раствор валков. Датчиками 10 и il измеряется длина, диаметр трубы. Выходы всех датчиков подключе7й к адаптическо му идентификатору 12. Блок 13 корректирует коэффициент удлинения раскатного стана. Блок управлени 14 подключен к исполнительному механиз му 15. Устройство работает следующим образом. Адаптивный идентификатор 12 по изме ренным датптками 3, 4, б, 7, 8 и 9 сответственно значениям напряжения (U), ока ( 3 ) главного привода прошивного тана, длины (1), температуры (Tj-) гильы, диаметра оправки (Д ), раствора вал/ Опр ОВ V ав) строит и уточняет мате атичесую модель раскатного стана по коэффици нту удлинения, который является отраже ием толщинь стенки трубы N-4K-i 2,,Vi-i4,H,K-iV 5,,tJ4,N-i° N; де - прогнозируемое значение коэффициента удлинения раскатного стана:и - напряжение главного привода прошивного стана; D - ток главного привода прошивного стана; I, - длина гильзы; TI- - температура гильзы; диаметр оправки; йЬ раствор валков. Уточняется модель после прокатки кажой трубы прся1срция, разности между коффициентом удлинения, предсказанным по атематической модели и фактическим. Фактический коэффициент удлинения опеделяется в -результате измерения: датчиами 10, 6 длины (U-j-p) трубы и (Ьр) гильы по формуле - /1, Чр ЛД г ч . Блок коррекции коэффициента удлинения раскатного стана 13 по результатам из мерений датчиками 2 и 6 длины (L) заготовки, (LJ-) гильзы и с использованием заданного коэффициента удлинения для всего агрегата C/Jjas) вычисляет необходимый коэффициент удлинения раскатного, стана (l.-lno формуле,. , п - ьай±Э.. - и Блок управления 14 с учетом прогнозированного идентификатором 12 коэффициента удлинения {/J), необходимого коаффициент а удлинения раскатного стана (), вычисленного блоком коррекции 13 и измеренного датчиком 11 диаметра предыдущей трубы () вырабатывает управляющее воздействие на исполнительный механизм. Предлагаемый способ управления трубопрокатным раска-гаым станом обеспечивает по Сравнению с существующими способами следующие преимущества: управлекке раскатньм ста1том осуществляется по коэффициенту удлинения, опре

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом прокатки труб на раскатном стане | 1977 |

|

SU725735A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТРУБОПРОКАТНЫМ АГРЕГАТОМ | 1973 |

|

SU395138A1 |

| Система управления процессом прокатки труб на автоматическом стане | 1986 |

|

SU1357102A2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТРУБОПРОКАТНЫМ АГРЕГАТОМ | 1970 |

|

SU281382A1 |

| Способ производства труб | 1979 |

|

SU839631A1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

| Система управления процессом прокатки труб на автоматическом стане | 1983 |

|

SU1176989A1 |

| Установка для непрерывной горячей прокатки без вращения гильз в бесшовные трубы | 1977 |

|

SU1041021A3 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| Способ автоматического управления калибровочным станом | 1978 |

|

SU774640A1 |

Авторы

Даты

1980-05-25—Публикация

1977-07-06—Подача