(54) ДВУХПОЗИЦИОННАЯ ЗАЛИВОЧНАЯ МАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Заливочная машина | 1990 |

|

SU1785802A1 |

| Машина заливочная магнитодинамическая | 1981 |

|

SU954175A1 |

| Устройство для центробежной отливки трубных заготовок | 1987 |

|

SU1526898A1 |

| Линия для изготовления биметаллических заготовок втулок | 1979 |

|

SU899262A1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Многопозиционная центробежная машина для отливки труб | 1981 |

|

SU1013090A1 |

| Установка для изготовления биметаллических деталей | 1982 |

|

SU1069941A1 |

| Кокильный карусельный комплекс | 1990 |

|

SU1720791A1 |

| Заливочное устройство центробежнолитейной машины | 1980 |

|

SU1012789A3 |

| Горизонтальная машина для центробежного литья | 1973 |

|

SU473338A3 |

1

Изобретение относится к литейному производству и касается конструктивного выполнения двухпозиционной заливочной машины.

Известна двухпозиционная заливочная машина, включаюш,ая станину, вал, поворотную раму с кассетами для ковшей и канатно-рычажный механизм наклона кассет с дугами, натяя ным устройством и гидроцилиндром, а также механизм поворота рамы 1 .

Недостатком известного устройства является невозможность слива остатков из ковшей, что затрудняет использование в комплекте с миксером.

, Отсудствие устройства для слива остатков резко ограничивает возможность применения двухпозиционных заливочных машин комплектно с миксерами, в то время как именно такое их применение позволяет наиболее эффективно использовать весь комплекс технологического оборудования (литейный агрегат, заливочная машина и миксер).

Кроме того, известная заливочная машина выполнена напольной с расположением

в нижней части станины гидравлических механизмов и коммуникаций , что снижает надежность и пожарную безопасность при работе с расплавом. Этот недостаток особенно существенен при работе заливочной машины в комплекте с миксером, когда возможно непосредственное попадание расплава на механизмы и коммуникации. Нижнее расположение гидравлического механизма поворота рамы усложняет решение задачи отвода утечек рабочей жидкости, чем дополнительно снижается пожарная безопасность.

Целью изобретения является обеспечение возможности слива остатков расплава из ковшей и повышение безопасности работы.

Поставленная цель достигается тем, что станина выполнена (}образной формы с верхней и нижней консолями, а машина снабжена установленным в корпусе и закрепленным на верхней консоли шпинделем с механизмом его поворота, диском с прорезью, установленным на шпинделе, желобами, смонтированными на корпусе, и роликами, установленными на кассетах и взаимодействующими с диском и желобами, причем ролики расположены в общей плоскости симметрии ковшей, а дуги и канат канатно-рычажного механизма расположены в одной плоскости, параллельной общей плоскости , симметрии ковшей.,-. , . .,

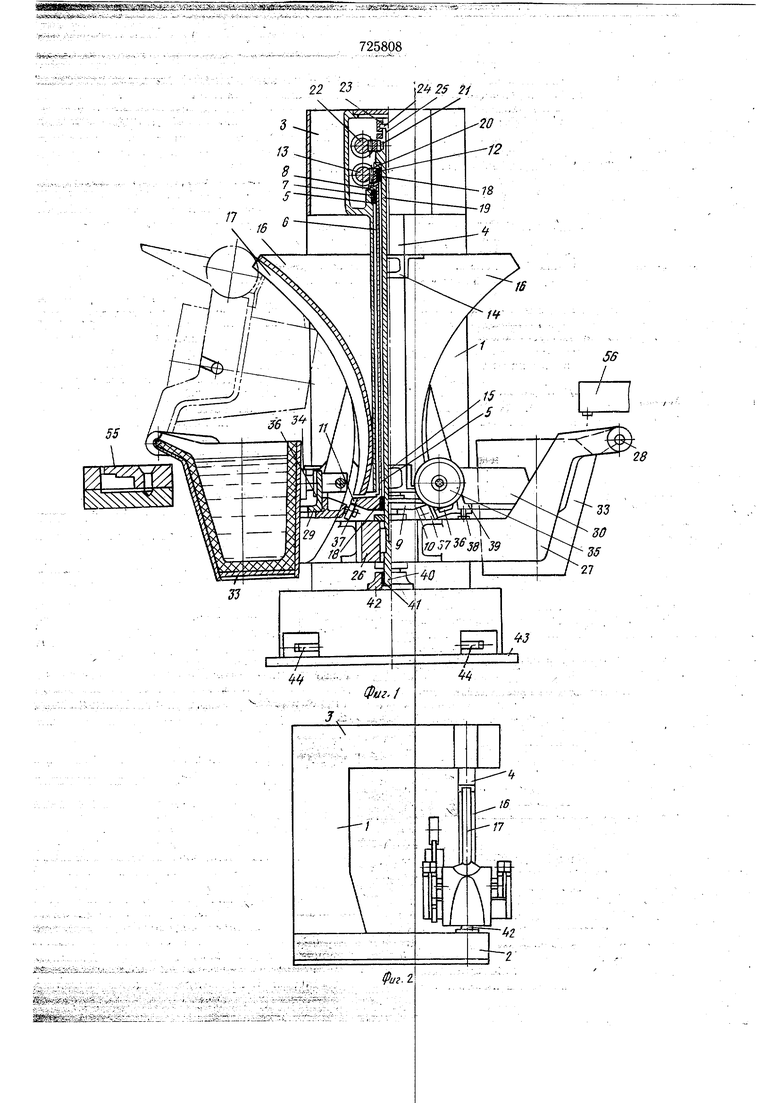

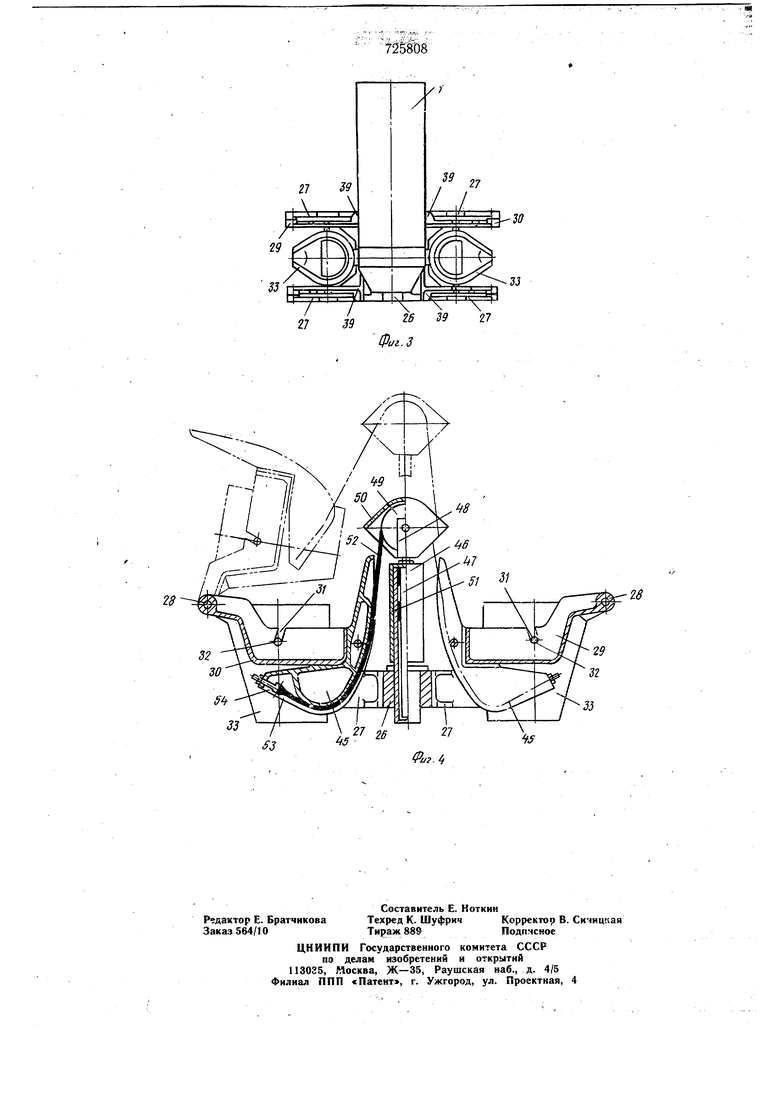

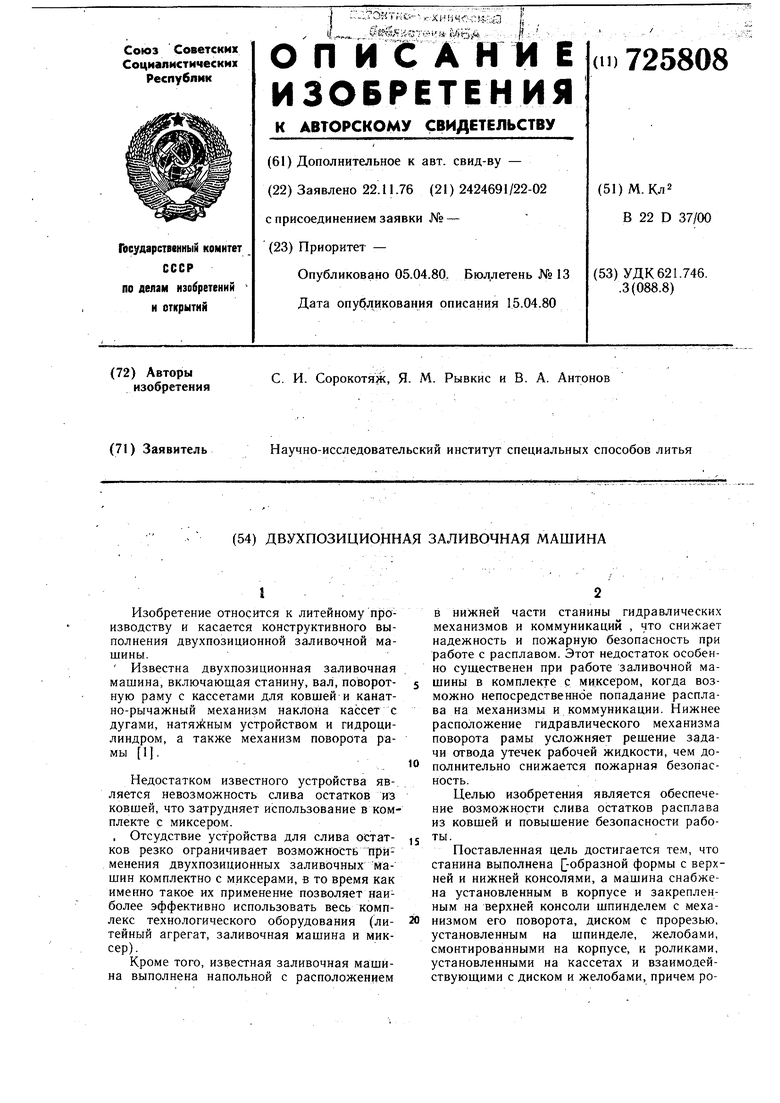

На фиг. 1 показана машина, фронтальный вид с частичным вырезом по общей плоскости симметрии ковшей; на фиг. 2 - то же, вид со стороны позиции заливки; на фиг. 3 - то же, вид в плане; на фиг. 4 - механизм наклона ковшей в разрезе по плоскости, параллельной общей плоскости симметрии ковшей..

Машина снабжена станиной 1, выполненной }образной формы из двух частей: нижней консоли 2, являющейся основанием станины 1, и верхней консоли 3. К верхней консоли 3 прикреплен трубчатый корпус 4, где в подщипниковых втулках 5 смонтирован поворотный шпиндель 6, опирающийся на прилив 7 трубчатого корпуса 4 через упорный подшипник 8. К нижней части шпинделя 6 жестко прикреплен диск 9 с конической контактной поверхностью 10 и прорезью 11, а к верхней его части - шестерня 12, входящая в зацепление с зубчатой рейкой 13, являющейся составной частью механизма поворота щпинделя с приводом от гидроцилиндра (не показан), расположенного в верхней консоли 3 станины 1.

К трубчатому корпусу 4 в местах расположения приливов 14 и 15 жестко крепятся кронштейны 16, в которых выполнены по окружности направляющие желоба 17, совпадающие с прорезью 11 в крайних положениях диска 9.

Внутри шпинделя в подшипниковых втулках 18 смонтирован вал 19, опирающийся ни шпиндель 6 через упорный подшипник 20. На верхнем конце вала 19 жестко закрепле.на шестерня 21, входящая в зацепление с зубчатой рейкой 22, являющейся составной частью механизма поворота рамы с приводом от гидроцилиндра (не показан), расположенного в верхней консоли 3 станины 1. Кроме того, на верхний конец вала надет масляный коллектор 23, соединенный сверлением 24 с внутренней полостью 25 вала 19. В .нижней части вала 19 жестко закреплена поворотная рама 26, снабженная четырьмя консолями 27, на которых с помощью пальцев 28 шарнирно установлены кассеты 29 и 30. В кассетах выполнены наклонные пазы 31, в которые цапфами 32 установлены ковши 33. Фиксация ковшей 33 в кассетах 29 и 30 осуществляется винтовыми прижимами 34, закрепленными в кассетах 29 и 30 в общей плоскости симметрии ковшей. Прижимы 34 приводятся в действие маховичками 35, вынесенными для удобства закрепления и раскрепления ковщей на внешний контур заливочной мащины. Расположение цапф 32 на ковшах 33 и пазов 31 в кассетах 29 и 30 выбрано так, чтобы точка слива расплава из ковша 33 при его и а клоне лежала на оси поворота кассеты. Кассеты 29 и 30 оборудованы кронштейнами 36 с роликами 37, лежащими в общей плоскости симметрии ковщей 33.. Ролики 37 контактируют с конической поверхностью 10 диска 9. В 5 крайних положениях поворотной рамы 26 и диска 9 один из роликов находится против прорези 11, ширина которой несколько больше диаметра ролика 37. Оптимальный контакт роликов 37 с конической поверхностью 10 диска 9 достигается применением винтовых домкратов 38, расположенных в консолях 27 и воздействующих на опорные площадки 39 кассет 29 и 30. С помощью винтовых домкратов 38 ролики 37 прижимаются к диску 9 с усилием, достаточным для ликви j дации зазоров, но не создающим значительных напряжений в точках контакта роликов 37 с конической поверхностью 10.

В случае применения ковшей большой емкости вал 19 может быть выполнен с удлинением в виде шипа 40, размещенного в

0 подшипниковой втулке 41, смонтированной в опоре 42, закрепленной в нижней консоли 2 станины. Для ковшей небольшой емкости эта опора не требуется.

Станина 1 установлена на плите 43, отS носительно которой может передвигаться горизонтально в общей плоскости симметрии ковшей с помощью натяжных устройств 44, чем осуществляется регулирование положения точки слива расплава из ковша относительно заливочной воронки литейной формы.

Вертикальная часть станины 1 используется для расположения в ней гидрооборудования, коммуникаций и других элементов заливочной машины (на чертежах не показаны).

J Каждая из кассет 29 и 30 оборудована дугой. Дуги 45 расположены в одной плоскости, параллельной общей плоскости симметрии ковшей. В этой же плоскости помещен гидроцилиидр 46, закрепленный в поворотной раме 26. На плунжере 47 гидроци линдра 46 закреплена 48 с блоком 49 и щитком 50. Плунжер 47 во всех положениях экранируется закрепленным на нем цилиндрическим щитком 51. Через блок 49 переброшен трос 52, концы 53 которого шарj нирно закреплены на винтах 54 натяжных устройств, смонтированных на концах дуг 45. Поверхность дуг 45, контактирующая с тросом 52 выполнена по кривой, обеспечивающей при равномерном выдвижении плунжера 47 поворот кассеты 29 или 30 с переменной угловой скоростью, подобранной по характеристике вылива расплава из ковща для обеспечения равномерности вылива во всем диапазоне углов поворота.

Рабочая жидкость в гидроцилиндр 46 поступает через коллектор 23 и полость 25

J1Г1

вала 19.

Машина работает следующим образом.

На позиции заливки находится ковш с расплавом, а иа противоположной позиции- позиции слива - пустой ковш. Диск 9 повернут прорезью 11 на позицию заливки. При подаче рабочей жидкости в гидроцилиндр 46 плунжер 47 выдвигается, натягивая обе ветви троса 52. Ветвь троса 52, соединенная с кассетой 30 не перемещается, так как ролик 37, укрепленный на этой кассете, упирается в диск 9. В то же время ролик 37, укрепленный на кассете 29, входит в прорезь И диска 9, а затем в желоб 17, не препятствуя повороту кассеты 29. Ковш с расплавом наклоняется, заполняя литейную форму 55. При этом осевое усилие гидроцилиндра 46 замыкается через поворотную раму 26, вал 19 и через диск 9, шпиндель 6 на упорном подшипнике 20. Вес поворотной рамы 26 с кассетами 29 и 30, ковшами 33 с расплавом гидроцилиндром, а также шпинделя 6 с диском 9 - по-прежнему воеприиимается приливом 7 трубчатого корпуса 4 через упорный подшипник 8. По окончании заполнения литейной формы 55 плунжер 47 реверсируется, ковш 33 с кассетой 29 под действием собственного веса также реверсируется иа угол, достаточный для прекращения вылива расплава из ковша. Ковш остаиавливается и остается в наклонном положении до следующей заливу кн. Затем циклы заливки повторяются до полного опорожнения ковша в кассете 29, после чего плунжер 17, ковш 33 и кассета 29 под действием собственного веса полностью опускаются в исходное положение. Ролик 37, укрепленный на кассете 29 перемещается в желобе 17 вниз и через прорезь 11 в диске 9 снова занимает прежнее положение - под диском 9. Если во время наклона кассеты или стоянки ее в любом положении, кроме исходного по какой-либо причине сработает механизм поворота рамы 26, , то поворот не произойдет, так как ему воспрепятствует ролик 37, находящийся в желобе 17 или прорези 11. Таким образом, во время заливки невозможен поворот рамы, что обеспечивает строгую направленность, а следовательно, безопасность заливки. Во время осуществления заливки литейных форм на позиции слива происходит заполненне ковша 33 в кассете 30 расплавом из желоба или носка 56 миксера. Если заливочная машина работает некомплектно с миксером, а со съемными ковшами, то во время заливки ковш 33 в кассете 30 раскрепляется, извлекается из кассеты грузоподъемным устройством (на чертежах не показано) и заменяется ковшом с расплавом, который после установки в кассету 30 фиксируется винтовым прижимом 34. После опускания ковша на позиции заливки и заполнения ковша расплавом из миксера (или замены пустого ковша полным) на позиции слива осуществляется поворот рамы 26 на 180°. При этом ковши меняются местами: полный в кассете 30 устанавлнвается на позиции заливки, а пустой в кассете 29 - на позиции слива. Во время поворота РОЛИКИ 37 обкатываются по коничес кой контактной поверхности 10 диска 9. Если во время поворота случайно сработает механизм иаклона кассет, то наклон не произойдет, так ни один из роликов 37 не совпадет в это время с прорезью 11. Таким образом, во время поворота рамы невозможен наклон ковшей, а следовательно, вылив расплава из ковшей, что полностью обеспечивает безопасность поворота. После поворота рамы 26 можно продолжать заливку расплавом литейных форм. Если в цовше, находящемся в кассете 29, осталось некоторое количество расплава, который по технологическому процессу заливки необходимо слить, то перед началом за лнвки включается механизм поворота шпинделя 6. Шпиндель 6 с диском 9 поворачивается на 180° и прорезь 11 располагается на позиции слива против желоба 17. Теперь уже при выдвижений плунжера 47 ковш на позицин заливки не наклоняется, а на позиции слива наклоняется. Поскольку и в этом случае ролик 37, установленный на кассете 29, перемещается в пазу 11 и желобе 17, то невозможен поворот рамы 26 во время слива остатка расплава. После слива остатка плунжер 47 реверсируется, ковш опускается в исходное положенне, а диск 9 поворачивается прорезью 11 на позицию заливки. Заливочная машина предлагаемой конструкции может быть использована во всех случаях, когда литейная форма неподвижна во время заливки, как при работе с миксером, так и без него. Формула изобретения Двухпозиционная заливочная машина, включающая станину, вал, поворотную раму с кассетами для ковшей и канатно-рычажный механизм наклона кассет с дугами, натяжным устройством и гидроцилиндром, а также механизм поворота рамы, отличающаяся тем, что, с целью возможности слива остатков расплава из ковшей и повышение безопасности работы, станина выполнена образной формы с верхней и нижней консо лями, а машина снабжена установленным в корпусе и закрепленным на верхней консоли шпинделем с механизмом его поворота, диском с прорезью, установленным на шпинделе, желобами, смонтированными на корпусе, и роликами, установленными на кассетах и взаимодействующими с диском и желобами, причем ролики расположены в общей плоскости симметрии ковшей, а дуги и канат канатнорычажного механизма расположены в одной плоскости, параллельной общей плоскости симметрии ковшей. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 450640, кл. В 22 D 37/00, 1972.

. / , . « -ч

725808

//

3J

16 39 27

Авторы

Даты

1980-04-05—Публикация

1976-11-22—Подача