1

Изобретение относится к мацшностроению, в частности, к конструкции гидравлических прессов.

Известна система управления горячим прессованием, содержащая датчики температуры, заготовки и контейнера, датчики пути и скорости, задатчики и регуляторы скорости прессования и температуры контейнера 11 .

Известная система обладает недостатками, заключающимися в том, что прессование не может осуществляться с максимально допустимой скоростью при отклонениях температурыизделия от задаьшой, а также в наличии колебаний и перерегулирования в переходных процессах и режиме подпрессовок.

Цель изобретения - повышение производительности и качества изделий.

Указанная цель достигается тем, что система управления снабжена блоком моделирования температурно-скоростного режима, входы которого соединены с датчиками температуры заготовки и контейнера, датчиком температуры прессизделия, а также оптимизатором, входы которого соединены - один с датчиком пути

И скорости прессования, другой - с датчиком температуры прессизделия, а выход подключен к входу блока моделирования,, при зтом выходы последнего соединены - один с оптимизатором, а два других с входами задатчика скорости и температуры контейнера.

Система управления снабжена также включенными последовательно автоматическим переключателем режимов, блоком задержки, формирователем и датчиком рабочего давления.

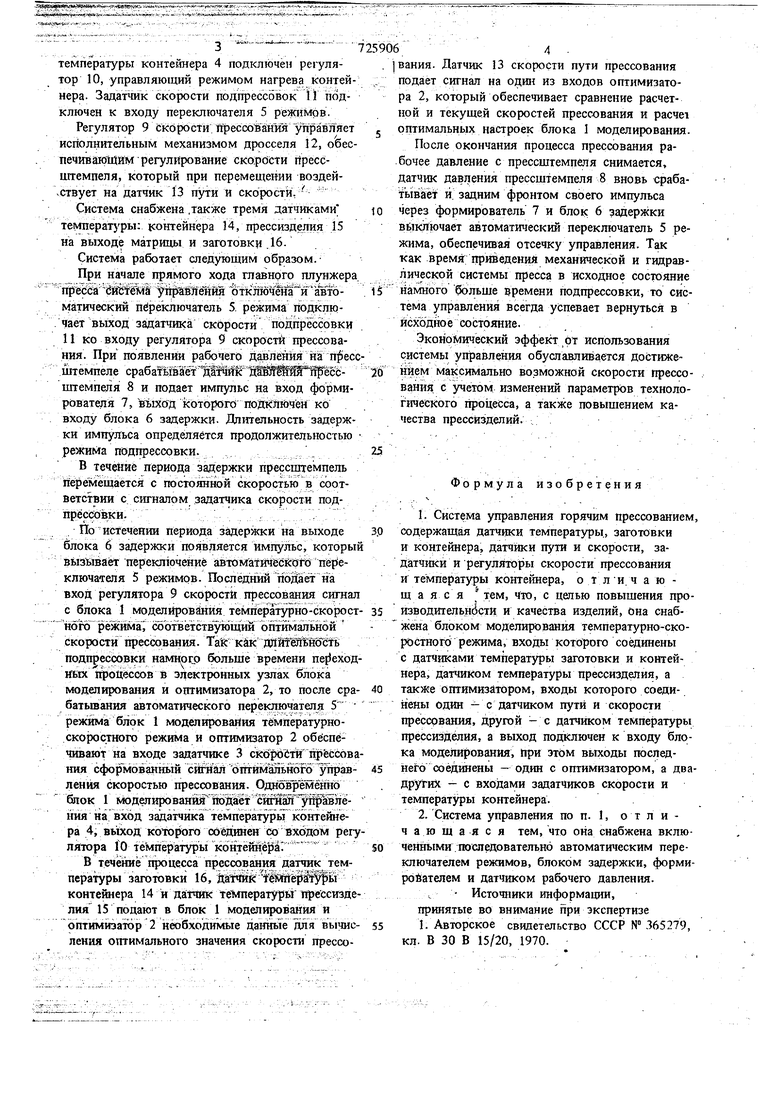

На чертеже показана функциональная схема системы управления.

Она содержит блок 1 моделирования температурно-скоростного режима, соединенный с оптимизатором 2, задатчика 3 скорости прессования и температуры контейнера 4, соединенные с выходами блока моделирования, автоматический перек)71очатель 5 режимов, подкЛюченный к последовательно соединенным блоку 6 задержки и формирователю 7, на вход последнего подключен датчик давления прессипемпеля 8. Регулятор 9 скорости прессования соединен с задатчиком 3 скорости через переключатель 5 режимов. К выходу задатчика

емпературы контейнера 4 подключен регуляор 10, управляющий режимом нагрева контей- : нера. Задатчик скорости подпрессовок 11 подключен к входу переключателя 5 режимов.

Регулятор 9 скорости.тпрессованияуправТГяет , исполнительным механизмом дросселя 12, обеспечивающим регулирование ско:р(3сти прессштемпеля, который при перемещении воздействует на датчик 13 пути и скорости/

Система снабжена .также тремя датчиками ю температ}ры; контейнера И, прессизделия 15 на выходе матриды и заготовки .16. Система работает следующим образом. При начале прямого хода главнрго плунжера, г р бс аЙйШШ праМёйШ . 15

матический переключатель 5. режима Шдключает выход задатчика скорости пб; 1прсссЬвки И ко входу регулятора 9 скорости прессования. При появлении рабочего давления на п ессштемпеле срабатЩШТЩШк1( Ж штемпеля 8 и подает импульс на вход формирователи 7, вЪ1Ход которого пойключен ко входу блока 6 задержки. Длтельность задержки импульса определяется продолжительностью режима подпрессовки.25

В течение периода задержки пресспггемпель перемещается с постоянной скоростью в соответствии с сигналом задатчика скорости подпрёссовки..;.,/-- V

По истечении периода задержки на выходе 3.0 блока 6 задержки появляется импульс, который вьийваёт перекл1очениё автоматйчесйото переключателя 5 режимов. Послёдни-й подаёт на вход регулятора 9 скорости прессования сигнал с блока 1 моделирования тем11ературно-скорост- 35 Шго рёжйма7 соотвётствутощий оп скорости прессования. Так как ДИЙтёЙьно сть подпрессовки намног о больше времени пе{ еходНйх 1фоЦ( в электронных узлах блока моделирования и оптимизатора 2, то после ера- 40 батывания автоматического переключателей 5 режима блок 1 моделрфовайия тёмпературноCKOJwcTHoro режима и оптимизатор 2 обеспечивают на входе задатчике 3 ckopbitif щрёссОвания сфор1йованнь1й сдаяМОйтйммьйоРб управ- 45 ления скоростью прессования. Одно1рШённо блок 1 моделирован|)й й6;Шет ШЗДгуйрШлёния на вход задатчика температурь контейнера 4, въисод которого соединен со входом регулятора iO температуры контейнёрйГ so

В течение процесса прессования гдатчик температуры заготовки 16, да гflsrtteipii bi контейнера 14 и датчик температурь прессизделия 15 подают в блок 1 моделирования и оптимизатор 2 необходимые даннь1е для вычис- 55 ления оптимального значения скорости прессо725906

вания. Датчик 13 скорости пути прессования подает сигнал на один из входов оптимизатора 2, который обеспечивает сравнение расчетной и текущей скоростей прессования и расчет оптимальных настроек блока I моделирования.

После окончания процесса прессования рабочее давление с прессштемпеля снимается, датчик давления прессштемпеля 8 вновь срабаfbiBiaef и. задним фронтом своего импульса через формирователь 7 и блок 6 задержки выключает автоматический переключатель 5 режима, обеспечивая отсечку управления. Так как время приведения механической и гидравлической системы пресса в исходное состояние намного больше времени подпрессовки, то система управления всегда успевает вернуться в исходное состояние. .

Экономический эффект от использования системы управления обуславливается Достижением максимально во.зможной скорости прессования с учетом изменений параметров технологического процесса, а также повышением качества прессизделий.

Формула изобретения

1.Система управления горячим прессованием содержащая датчики температуры., заготовки

и контейнера, датчики пути и скорости, задатчики и регуляторы скорости прессования и температуры контейнера, о т л и. ч а ю щ а я с я тем, что, с целью повышения производигельнбсти и качества изделий, Она снабжена блоком моделирования температурно-скоростного режима, входы которого соединены с датчиками температуры заготовки и контейнера, датчиком температуры прессиздеяия, а также оптимизатором, входы которого соединены один - с датчиком пути и скорости прессования, другой - с датчиком температуры прессизделия, а выход подключен к входу блока моделирования, при этом выходы послед1него соединены - один с оптимизатором, а двадругих - с входами задатчиков скорости и температуры контейнера.

2.Система управления по п. 1, отличающаяся тем, что она снабжена включеннь1ми последовательно автоматическим переключателем режимов, блоком задержки, формиройателем и датчиком рабочего давления.

Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР №365279, кл. В 30 В 15/20, 1970. -

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидравлическим прессом | 1980 |

|

SU870190A1 |

| Устройство управления гидравлическимпРЕССОМ | 1979 |

|

SU804529A1 |

| Устройство для автоматическогоРЕгулиРОВАНия СКОРОСТи пРЕССОВАНия | 1979 |

|

SU846314A1 |

| Система управления пресс-гранулятором | 1984 |

|

SU1194690A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРЕССОМ | 1992 |

|

RU2035312C1 |

| Устройство для автоматического управления гидравлическим прессом | 1983 |

|

SU1133118A1 |

| Автоматическая и дистанционная система для управления судовым двигателем внутреннего сгорания | 1982 |

|

SU1078116A1 |

| Устройство для автоматического регулирования температуры нагрева заготовок в производственном комплексе индукционная печь-пресс | 1987 |

|

SU1453625A1 |

| Способ и устройство экономически оптимального выращивания растений в защищенном грунте с дополнительным электрическим воздействием детерминированного уровня на их биологический электрический потенциал | 2016 |

|

RU2629263C2 |

| Система управления пресс-гранулятором | 1985 |

|

SU1301726A1 |

Авторы

Даты

1980-04-05—Публикация

1978-01-12—Подача