Изобретение относится к технологии приготовления магнитнр1Ч) лака, применяемого для формирования рабочего слоя покрытия на. подложке (диски, барабаны, ленты), используемого в вычислительной технике.

Известен способ приготовления магнитного лака для магнитофонных лонт и кинолент путем смешения синтетт5ческш высокополимеров, магнитного порошка у-окиси железа (Jf-foiOj), поверхност но-активного ветес;тва, растворителей и пластификаторов ij.

По известному способу для стабилизации паковой суспензии (для предотвратив;гия осаждения магнитного порошка/ FejiO5) в нее вводят эпоксидные смолы. ОднЕ1КО известный способ не позволяет изготавливать покрытие с необходимыми характеристиками рабочего слоя носителя по физико-мех91тическим свойствам и плотности зштиси информации, так как в суспензии вхрпят крутип.го кристаллы и агрегаты частии мпгпитного порошка.

Известен способ получения магнитной гуспензии, используемой при производстве магнитных лент, путем днспоргйрования магнитного порошка в высококонцентрированном растворе диспергирующего агента .в растворителе, пepe feшивaния с помощью ультразвука, последующего осаждения частиц магнитнотх) порошка, отделения от диспергирующего агента и добавпения раствора полимера при перемешивании с помощью ультразвука 2,

Известный способ, однако, не полностью исключает агрегацию частиц магнитного порошка, что не позволяет использовать лак для записи информашти с высокой плотностью.

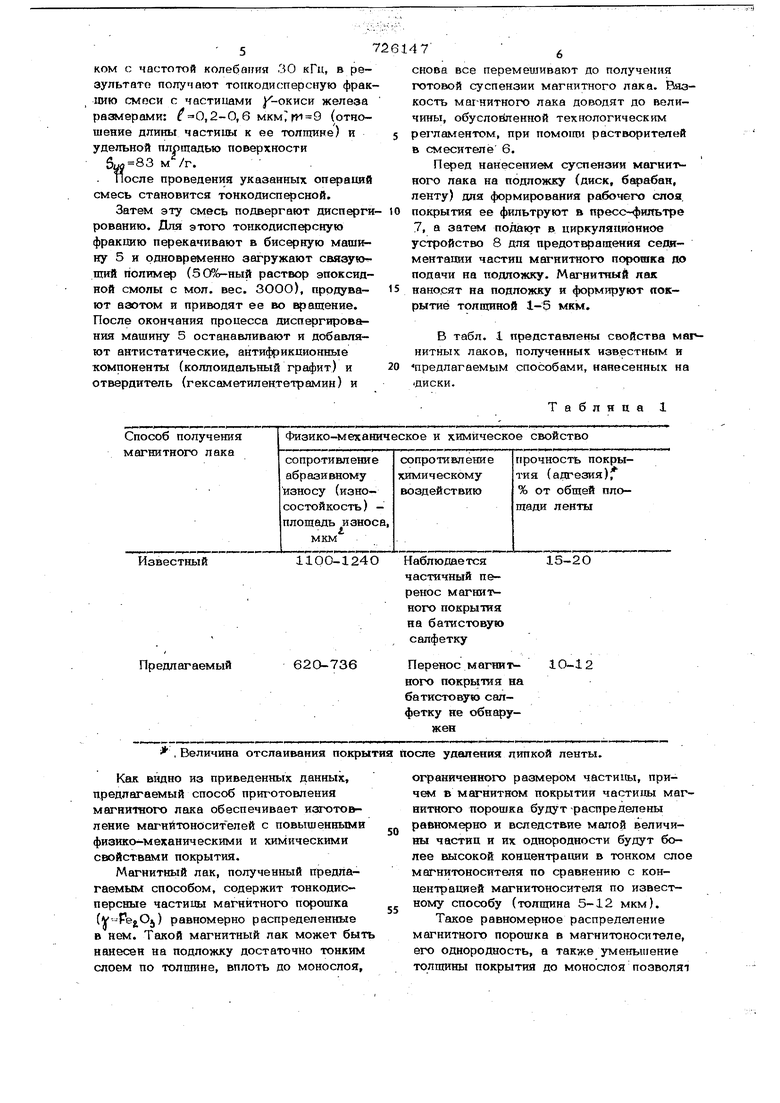

Наиболее близкий по технической супъности к изобретению способ получения магнитного лака путем последовательного осущствления двух осноппых стадий: смешение растворителей, поверхностноактивного вещества и магнитного порошка ( rejO,) с однопременпым его иэ.мельчением до полумопия однородной Шёси{ пЬслеДук)П1е& лиспергирование равномерное распределение этой смеси в связующем полимере и перемешивание полученной суспензии с антистатическим и антифртщионным компонентами и отвердителем /fsjПо известному способу производства магнитного лак а смешение и измельчение железа производится в шаровых мельницах в присутствии раствори телей и поверхностно-актибного вещества. На этой стадии смешения измельчаются крупные комки магнитного порош ка и смачивается его поверхность. Затем в систему вводят связующий полимер, в котором смоченные частицы магнитного порошка должны равномерно распределят ся - процесс диспергирования. Наличие отдельных крупных кристаллов и ш регатов (слипшиеся чаСтицы порошка) в смеси приводит к тому, что при смешении ее с раствором связующего полимера образуется грубая суспензия, в которой проникновению раствора в межчастичные пространства агрегатов препятствует воздух. Удаление его Практически не ускоряет процесс диспергирования, что связано с поступлением в капилляры газов, десорбируемых с поверхности части при их смачивании роствором полимера. Это приводит к необходимости внешнего воздействия на первой стадии на агрегаты с целью их разрушения и облегчения доступа связующего полимера к поверхности частиц порошка. образом, известный способ не позволяет изготавливать магнитный лак с рабочим слоем носителя информации необходимого качества с равномерной структурой и с требуемыми физико-механическими свойствами - износостойкость стойкостью к химическим реагентам, достаточно высокой плотностью записи информации. Цель изобретения - улучшение магнит ной записи. Поставленная цель достигается тем, что для диспергирования из смеси выделяют центрифугированием с угловой скоростью 50-ЗОО рад/с фракцию с частицами размером 1-5 мкм и обрабатывают ее ультразвуком с частотой колебаний 5-5 О кГц дО получения чабтйц 1размер6м 0,2-0,6 мкм. Ниже приведен конкретный пример осу ществления способа и схема (фиг. 1), прясняюпхая изготовление магнитного лак для нанесения его на диски, а на фиг. 2 1изображено Схематично разделение смеси в. полом роторе центрифуги и обработка ее в ультразвуковой ванне (УЗВ). На первой стадии в шаровую мельнй-, цу 1, корпус которой и шары изготовлены из нержавеющей стали, загружают расчетное количество магнитного порошка 1/-ОКИСИ железа, заливают растворители (смесь: этилцеллозольв, кислород, бутанол) и поверхностно-активное вещество (эпоксидную Смолу с молекулярным весом 400-5ОО), затем продувают смесь азотом для обеспечения взрывобезопаст ности) и приводят мельницу во вращение: происходит измельчение магнитного порошка и образование однородной смеси из указанных компонентой, После окончания первой стадии мель- нипу останавливают, выпускают пары растворителей, и полученную смесь перекачивают шестеренчатым насосом 2 в полый ротор центрифуги 3, который приводят во вращение с угловой скоростью 50-300 рад/с. Под действием центробежной силы частицы магнитного порошка перемещают-ся от центра полого ротора центрифуги 3 к его периферии и за счет фактора разде-g -- где F - радиус ротора, м; fl - ускорение силы тяжести, м/cj а5 - угловая скорость вращения ротора центрифуги, рад/с. См. Справочник химика, т. 5, 1966, с. 51-515) частицы распределяются следующим образом (см. фиг. 2): - в центре ротора находится мелкодисперсная фракция (I) с частицами величиной меньше 5 мкм; на периферии, ближе к стенкам ротора, фракция с крупными кристаллами магнитного порошка (ill ) с кристаллами величиной больше 15О Мкм; а между 1 и ifj фракциями находится фракция с агрегатами частиц магнитного порошка /-окиси железа (| ) с величиной агрегатов частиц от 5 до 150 мкм. После разделения ротор останавливают и мелкодисперсную фракцию смеси, размещенную в центре центрифуги, извлекают и перекачивают в ванну 4 для акустической обработки (УЗВ) (ультразвуком). Для проведения этого процесса применяют упругие колебания с частотой 5-50 кГц. в процессе перекачивания мелкодисперсной фракции смеси возможно захватывание некоторого количества агрегатов частиц магнитного порошка из фракции П (фиг. 2), поэтому эту смесь дополнительно обрабатывают ультразвуком с частотой колебания 30 кГи, в результате получают тоикодисперсную фракцию смйси с частицами J -окиси железа размерами: -0,2-0,6 (отношение длины частицы к ее толщине) и удельной площадью поверхности ,83 MVr. % . После проведения указанных операций смесь становится тонкодисперсной. Затем эту смесь подвергают диспергированию. Для этого тонкодисперсную фракцию перекачивают в бисерную машину 5 и одновременно загружают связую щий полимер (50%-ный раствор эпоксидной смолы с мол. вес. ЗООО), продувают азотом и приводят ее во вращение. После окончания процесса дисп гирования машину 5 останавливают и добавля- ют антистатические, антифрикционные компоненты (коллоидальный графит) и отвердитель (гексаметилентетрамин) и Способ получения Физико-механич магнитного лака сопротивление абразивному износу (износостойкость) площадь износа, мкм

1100-124О Наблюдается15-2О

620-736Перенос магнит 10-12

й

i , ЕЗеличина отслаивания покрытия после удаления липкой ленты.

Как ввдно из приведенных данных, предлагаемый способ приготовления магнитного лака обеспечивает изготовление магнйтоносителей с повышенными физико механическими и химическими свойствами покрытия.

Магнитный лак, полученный предлагаемым способом, содержит тонкодисперсные частииы магнитного порошка (y--FejOj) равномерно распределенные в нем. Такой магнитный лак может быть нанесен на подложку достаточно тонким слоем по толщине, вплоть до моноспоя,

частичный перенос магнитного покрытия на батастовую салфетку

ного аокрь ;тия на батистовую салфетку не обнаружен

ограниченного размером частиги, причем в магнитном покрытии частицы магнитного порошка будут -распределены равном но и вследствие малой величины частиц и их однородности будут более высокой концентрации в тонком слое магнитоносителя по сравнению с концентрацией магнитоносителя по известному способу (толщина 5-12 мкм). Такое равномерное распределение магнитного порошка в магнитоносителе, его однородность, а также уменьшение толщины покрытия до монослоя позволят снова все перемешивают до получения готовой суспензии магнитного лака. Вязкость маг-нитного лака доводят до величины, обусловленной технологическим реглактентом, при помощи растворителей в смесителе 6. Перед нанесением суспензии магнипного лака на подложку (диск, барабан, ленту) для формирования рабочего слоя. покрытия ее фильтруют в пресс-фильтре 7, а затем подак)т в циркуляционное устройство 8 для предотвращения седиментации частиц магнитного порошка до подачи на подлоткку. Магнитный лак наносят на подложку и формируют покрытиё толщиной 1-5 мкм. В табл. 1 представлены свойства магнитных лаков, полученных известным и предлагаемым способами, нанесенных на диски. Таблица 1 ское и химическое свойство сопротивление прочность покрытия (адгезия), химическому % от общей пловоздействиющади ленты

при йспольэоваиип той же величиши тока записи получить отлачу информации больше на 15-2СТ., чем отдача магнитоноситоля fin-.ociiORo магнитного лак/j, и.Ч1ч TOivteniioro известным ciiocofioNt (см. табл. 2).

I о б л и ц

а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения системы для доставки противоопухолевого препарата в клетки опухоли | 2017 |

|

RU2657835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОЙ, В ТОМ ЧИСЛЕ ОПТИЧЕСКОЙ КЕРАМИКИ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОФОРЕТИЧЕСКОГО ОСАЖДЕНИЯ НАНОЧАСТИЦ | 2016 |

|

RU2638205C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ ВЫСОКОДИСПЕРСНЫХ ЧАСТИЦ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2523643C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ГИДРОФОБНОГО ПОКРЫТИЯ НА ОСНОВЕ ЛАКА С УГЛЕРОДНЫМИ НАНОТРУБКАМИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2677156C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ | 2003 |

|

RU2260569C1 |

| Способ изготовления высокоплотных объемных керамических элементов с использованием электрофоретического осаждения наночастиц (варианты) | 2018 |

|

RU2691181C1 |

| НАНОСТРУКТУРНЫЕ СЫРЬЕВЫЕ МАТЕРИАЛЫ ДЛЯ ТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 1996 |

|

RU2196846C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ТЕРМО- И ХЕМОСТОЙКИХ ПОКРЫТИЙ И ПЛАНАРНЫХ СЛОЕВ С ВЫСОКОЙ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТЬЮ | 2011 |

|

RU2478663C1 |

| СПОСОБЫ ОБРАБОТКИ ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАННЫХ ЭЛЕКТРОДНЫХ БЛОКОВ ТВЕРДОКИСЛОТНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2374722C2 |

| ДИСПЕРСИЯ ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО СЛОЯ | 2006 |

|

RU2405222C2 |

Авторы

Даты

1980-04-05—Публикация

1977-04-05—Подача