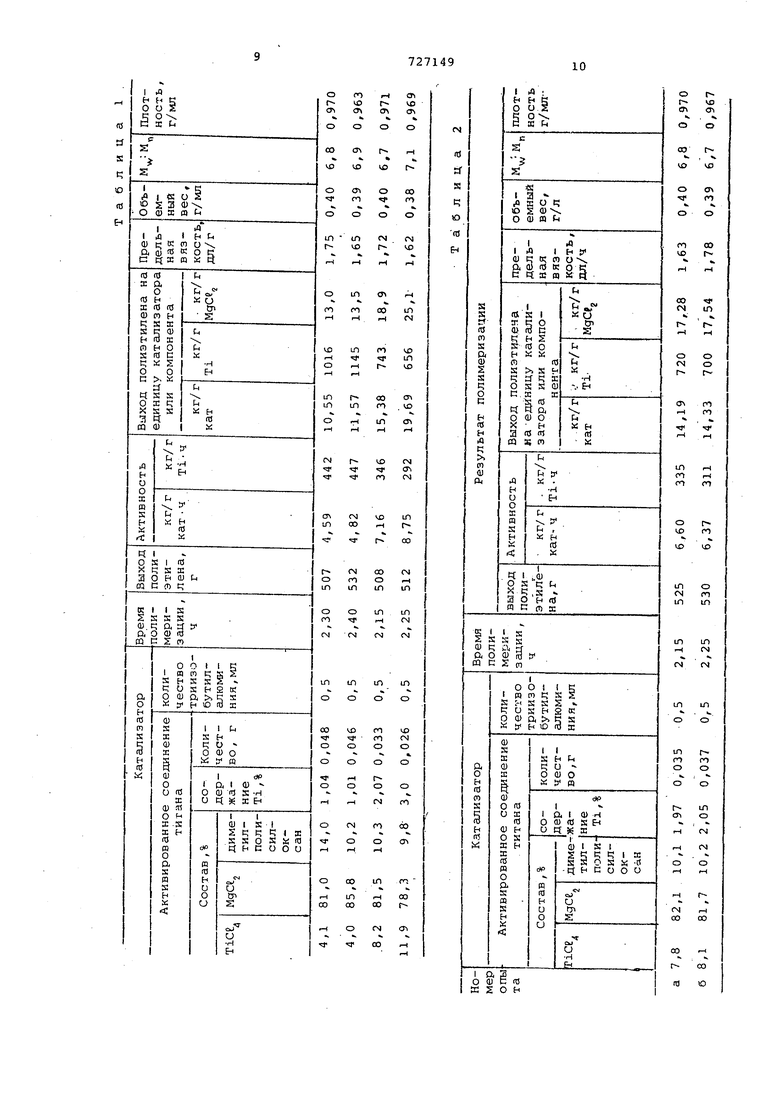

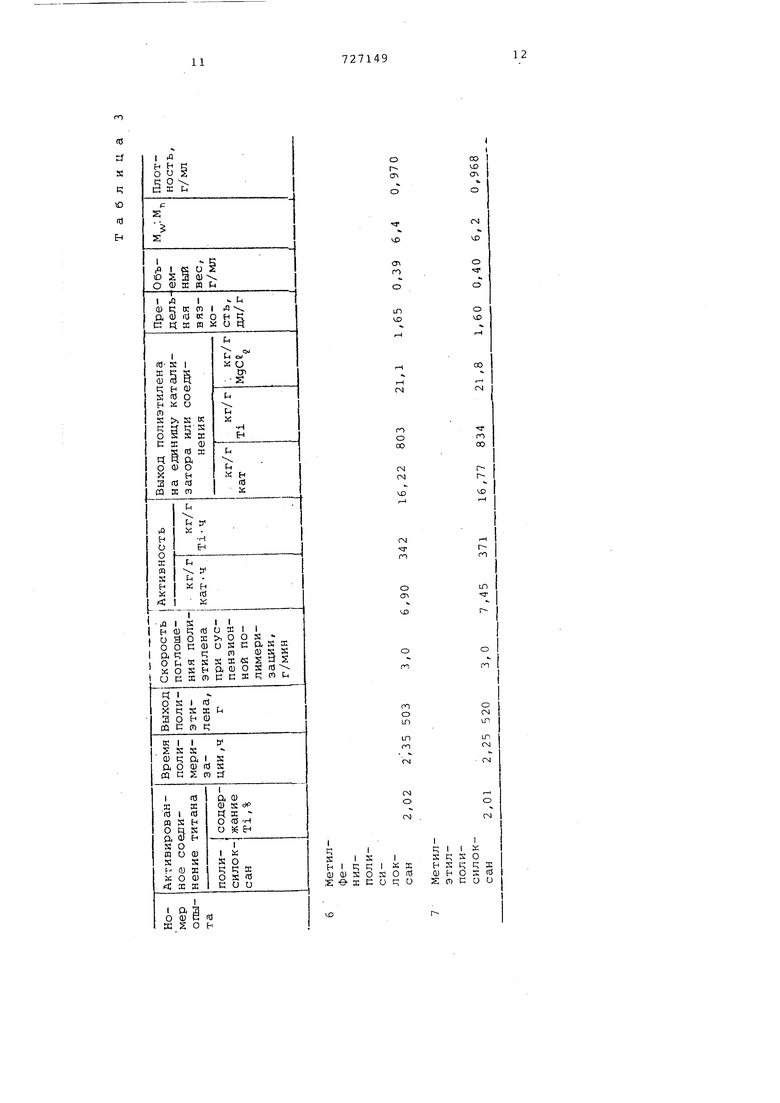

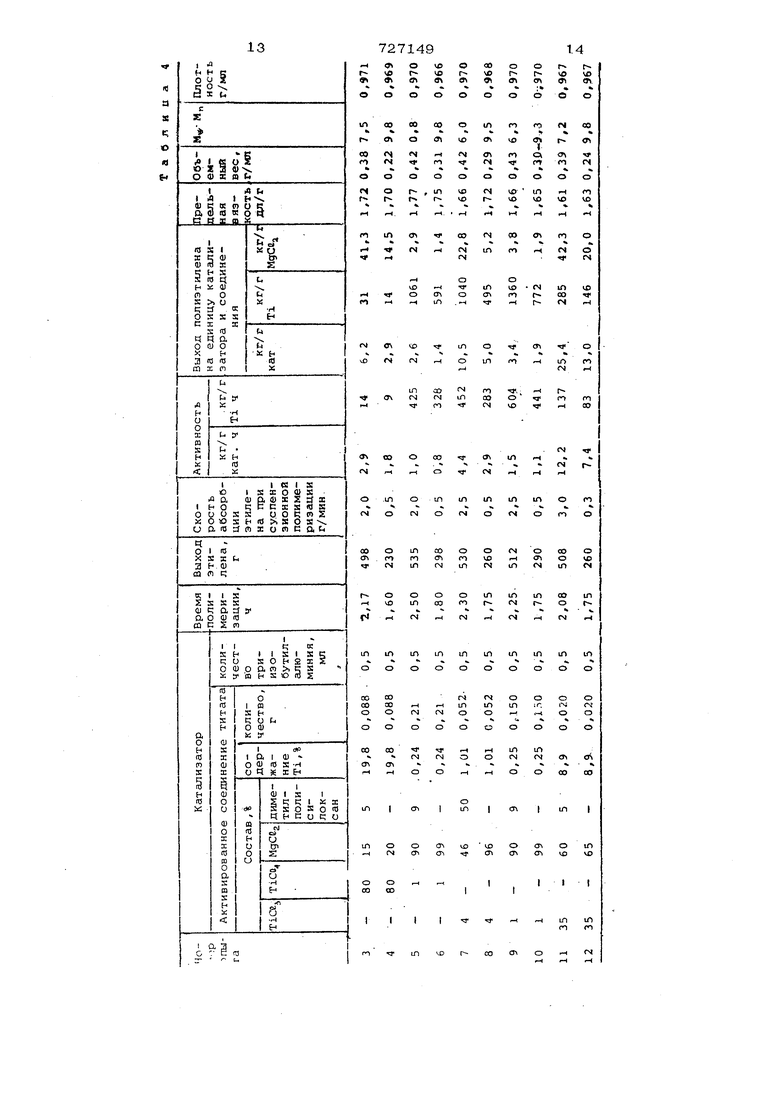

Изобретение относится к полимерной химии, а именно к катализаторам (со)полимеризации этилена. Известен катализатор (со) полимеризации этилена на основе алюминийорганического соединения и соединени титана наполимерном носителе 1. Однако такой катализатор не позволяет получать с его помощью полимер с высоким объемным весом. Наиболее близкий к изобретению известный катализатор (со) полимериза ции этилена, состоя-щий из соединения титана на носителе - полигидросилоксане - и алюминийорганического соеди нения 2. Однако указанный катализатор имеет низкую активность. Цель изобретения - повышение акти ности. Эта цель достигается тем, что в качестве соединения титана на носите ле катализатор содержит продукт совместного измельчения 1-35 вес.ч. че тыреххлористого или 1-80 вес.ч. трех хлористого титана;15-90 вес.ч. безвод ного галогенида магния и 5-50 вес.ч. -алкил-, ди-Cg-С 5 -арилили С -С -алкил-Сд -С,5-арилполисилок сана при мольном соотношении алюминийорганического соединения и соединения титана от 1:1 до 500:1. Операцию совместного измельчения компонентов катализатора в порошок обьгчно производят под вакуумом или в атмосфере инертного газа с применением для этого обычной машины для тонкого измельчения, такой как шаровая мельница, вибрационная мельница, колонная мельница, струйная мельница и тому подобное. Операцию совместного измельчения в порошок должны Производить, по существу, в отсутствии кислорода, влаги или подобных загрязняющих примесей. Хотя температура совместного измельчения не является критической, ее обычно выдерживают в пределах от -30 до 150°С. Время измельчения, обьгчно 1-100- ч. Способ или порядок смешения соответствующих компонентов практически не ограничен.. Пример 1. 2,4 г четыреххлористого титана, 23,0 г безводного хлористого магния и 4,5 г диметилполисилоксана с вязкостью 100 сСт при температуре 25°С помещают в атмосферу азота в вибромельницу емкостью 600 мл, в которой находится примерно 80 стальных шариков диаметром 12 мм, и измельчают при комнатной температуре в течение 14 ч. Получен ный порошок отделяют от стальных ша риков в атмосфере азота. Получают активированное соединение титана с содержанием титана 2,02%, Затем 1 л н-гептана, 31 мг актив рованного соединения титана и 0,5 м триизобутилалюминия помещают в авто клав из нержавеющей стали объемом 2 л в атмосфере азота. После этого азот в автоклаве заменяют водородоМ Водород подают до образования давления 2,5 кг/см, а затем в автокла подают этилен до тех пор, пока обще давление не достигнет 6,0 кг/см по ма.нометру. Автоклав нагревают .до температуры 90°С, чтобы начать поли ризацию. Во время полимеризации 8 автоклав непрерывно вводят этилен для поддержания давления 9,5 кг/см2 по манометру,. Через 2,25 ч после начала полимеризации п дачу этилена прекращают и непрореагировавший газ выводят из системы,, Далее в реакционную систему добавля 10 мл метанола, который перемеши:вают 30 мин для разложения катализатора. Скорость абсорбции эгилена 3,0 г/мин в то время, когда подача этилена прекращена. Затем автоклав охлаждают и содер мое извлекают, пойле чего фильтруют для удаления растворителя и высушивают при температуре 60°С под пониженным давлением, в результате чего получают 525 г полиэтилена. Получен ный полиэтилен имеет объемный вес 0,40 г/мл, предельная вязкость 1,72 an/г. Полимеризационная активность катализатора в реакции полимеризации 7,53 кг/г кат.ч (здесь и далее термин кат означает активированное соединение титана) или 376 кг/г титана-ч, а выход полимера 16,94 кг/г-кат или 827 кг/г титана Распределение молекулярного веса полиэтилена определяют с помощью гель-проникающей хроматографии с ис пользованием 0,1% по весу раствора полиэтилена в 1,2,4-трихлорбензоле. Отношение весового среднего молегкулярного веса к числовому cpeднe Iy молекулярному весу составляет 6,5 (Mw/Mn). Результаты опыта следующие: Катализатор а)Активированное соединение тит Состав, %: ,9 диметилполисилоксан15,1 Содержание Ti, % 2,02 Количество, г 0,031 б)Количество триизобутилапюминия, Время полимеризации, ч 2,25 Выход полиэтилена, г525 Скорость абсорбции этилена при суспензионной полимериз ации, г/мин3,0 Активность; кг/г кат-.ч 7,53 кг/г Ti-r376 Выход полиэтилена на единицу катализатора или компонента, кг/г: катализатора16,94 . Ti847 MgCf,,22,0 Предельная вязкость, дл/г1,72 Объемный вес, 0,40 М :Мп 6,5 Плотность, г/мл 0,970 Пример 2. Активированные соединения титана получают по методике и в условиях, указанных в примере 1, используя различные количества четыреххлористого титана и диметилполисилоксана. Затем, применяя полученные соединения титана, проводят полимеризацию этилена по примеру 1. Результаты испытаний приведены в таб.1. Пример 3. Активированные соединения титана получают по методи ке, описанной в примере 1, используя различные виды силоксановых полимеров с различной вязкостью. Полисилоксан, применяемый в опыте а представляет собой смесь циклических диметилполисилоксанов с вязкостью 1,3 сСт при температуре 25°С и со степенью полимеризации 1-9,а полисилоксан, используемый в опыте б , представляет собой линейный полисилоксан с вязкостью 300 сСт при температуре 25°С. Затем, используя полученные соединения, проводят полимеризацию этилена по примеру 1. Результаты приведены в табл.2. Пример 4. 2,5 г четыреххлористого титана, 24,5 г безводного хлористого магния и 3,1 г диметилполисилоксана с вязкостью 100 сСт при температуре 25с помещают в ту же вибрационную мельницу, что и в примере 1, в атмосфере азота и подвергают совместному измельчению при комнатной температуре в течение 15 ч для получения активированного соединения титана с содержанием титана 2,10% по весу. Затем 1,3 кг н-бутана, 0,040 г активированного соединения титана и 20 мл раствора к-гептана, содержащего 0,5 мл трииэобутилалюминия, п мещают в автоклав из нержавеющей с ли емкостью 5 л в атмосферу азота. После этого азот в автоклаве замен этиленом, к которому добавляют водород под давлением до тех пор, по парциальное давление не достигнет 3 кг/см, после чего вводят этилен до давления 12 кг/см Реакционную систему нагревают до 85°С, чтобы начать полимеризацию. Этилен непре рывно подают в систему таким образ чтобы поддержать общее давление 25 кг/см, и полимеризацию продолж ют 2 ч , Далее повторяют пример 1 для по лучения 1090 г белого порошка поли лена. Полученный таким образом пол этилен имеет предельную вязкость 1,23 дл/г, объемный вес 0,45 г/мл отношение М : MM 7,2.-. Полимериза онная активность катализатора очен высока, что видно из приведенных н же данных: Катализатор а)Активированное соединение ти на Количество активированного соединения, г0,040 б)Количество триизобутил алюминия,мл0,5 Время полимеризации,ч 2 Выход полимера, г1090 Активность: кг/г кат.ч13,62 кг/г Ti-г685 Выход полимера на единицу катализатора или компонента, кг/г: катализатора27,24 Ti1370 ,19 Предельная вязкость; Дл/г1,23 Объемный вес, г/мл0,45 Число СНз групп на 1000 атомов углерода0,3 М : МП7,0 Плотность, г/мл0,970 Пример 5. Повторяют пример 1, используя 3,0 г треххлористого титана, 22,5 г безводного хло ристого магния и 4,5 г-диметилполисилоксана с вязкостью 100 сСт пр температуре 25с. Получают активированное соединение титана с содер нием титана 2,53% по весу. Полимеризацию полиэтилена прово дят, как в примере 1, применяя 40 указанного выше активированного со динения титана, время полимеризаци 2,5 ч. Получают 532 г полиэтилена с объемным весом 0,39 г/мл и преде льной вязкостью 1,70. Полимеризаци онная активность катализатора, используемого в реакции полимеризаци 6,65 кг/г кат-ч и 2,63 кг/г Ti-r, а выход на единицу катализатора ил компонента 16,6 г/кат и 685 кг/г Ti. Отношение М . Мп полимера 7,0. Результаты испытаний приведены ниже: Катализатор а)Активированное соединение тита-наСостав,%: Tice.10,0 ,0 диметилполисилоксан15,0 Содержание Т1,%2,53 Количество, г0,040 б)Количество трииэобутилалюминия, мл 0,5 Время полимеризации,ч 2,5 Выход полиэтилена, г 532 Скорость абсорбции этилена в суспензионной полимеризации, г/мин2,5 Активность: кг/г кат.ч6,65 кг/г Ti. г263 Выход полиэтилена на единицу катализатора или компонента, кг/г: катализатора16,6 Ti658 ,1 Предельная вязкость, дл/г.1,70 Объемный вес,, г/мл0,39 М : Мп ;7,0 Плотностьу г/мл0,969 Пример 6. Активированные соединения титана готовят аналогично описанному.в примере 1, но вместо диметилполисилоксайа используют линейный мет ил фенилполисилокеан с вязкостью 450 сП (опыт 6, табл.3) и линейный метилэтилполисилокеан с вязкостью 300 сП (опыт -7, табл.3) . Реакцию полимеризации проводят, используя активированное соединение титана в таких же условиях, как ранее. Полученные результаты приведены в табл.3. Как видно из табл.3, и метилфенилполисилоксан, и метилэтилполисилоксан обладают способностью к повышению активности процесса полимеризации, снижению разброса распределения молекулярного веса в конечном полиэтиленовом продукте и повышают объемный вес продукта так же, как диметилполисилоксан. Пример 7. Активированные соединения титана, обладающие различным содержанием четыреххлористого или треххлористого титана, хлористого магния и диметилполисилоксана (см.табл.4), готовят аналогично примеру 1, При полимеризации применяют полученные в условиях примера 1 каталитические соединения. Полученные результаты приведены в т а бл. 4 .

Для сравнения используют активированные соединения титана, но без применения диметилполисилоксана,. Реакцию полимеризации осуществляют аналогично примеру 1, результаты представлены в табл.4.

Из табл.4 видно, что при добгшлении диметилполисилоксана повышается каталитическая активность, улучшается объемный вес полиэтилена и снижается фактор М.

М,

продукта.

Таким образом, на основании сравнения примеров осуществления предлагаемого и известного способов можно сделать вывод, что активность

катализатора по изобретению в 918 раз выше чем по известному способу.

Ti

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полипропилена | 1976 |

|

SU858571A3 |

| Способ получения полиолефинов | 1974 |

|

SU578008A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1972 |

|

SU349184A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С α -ОЛЕФИНАМИ | 1990 |

|

RU1732536C |

| Катализатор (со)полимеризации @ - @ -альфа-олефинов | 1977 |

|

SU1303030A3 |

| Способ получения полиэтилена | 1972 |

|

SU405371A1 |

| Способ получения титанового компонента каталитической системы для полимеризации пропилена | 1977 |

|

SU1014465A3 |

| ТВЕРДЫЙ КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА В ПРИСУТСТВИИ КАТАЛИЗАТОРА | 1991 |

|

RU2076110C1 |

| Катализатор для полимеризации олефинов,каталитическая система для полимеризации олефинов, способ получения катализатора для полимеризации олефинов и способ полимеризации этилена или сополимеризации этилена с пропиленом | 1979 |

|

SU1055320A3 |

| Катализатор и способ получения сверхвысокомолекулярного полиэтилена с использованием этого катализатора | 2016 |

|

RU2627501C1 |

1Л

о

(N

tN

ч

о

-ч

ггН со

00

со ю

r

«

15

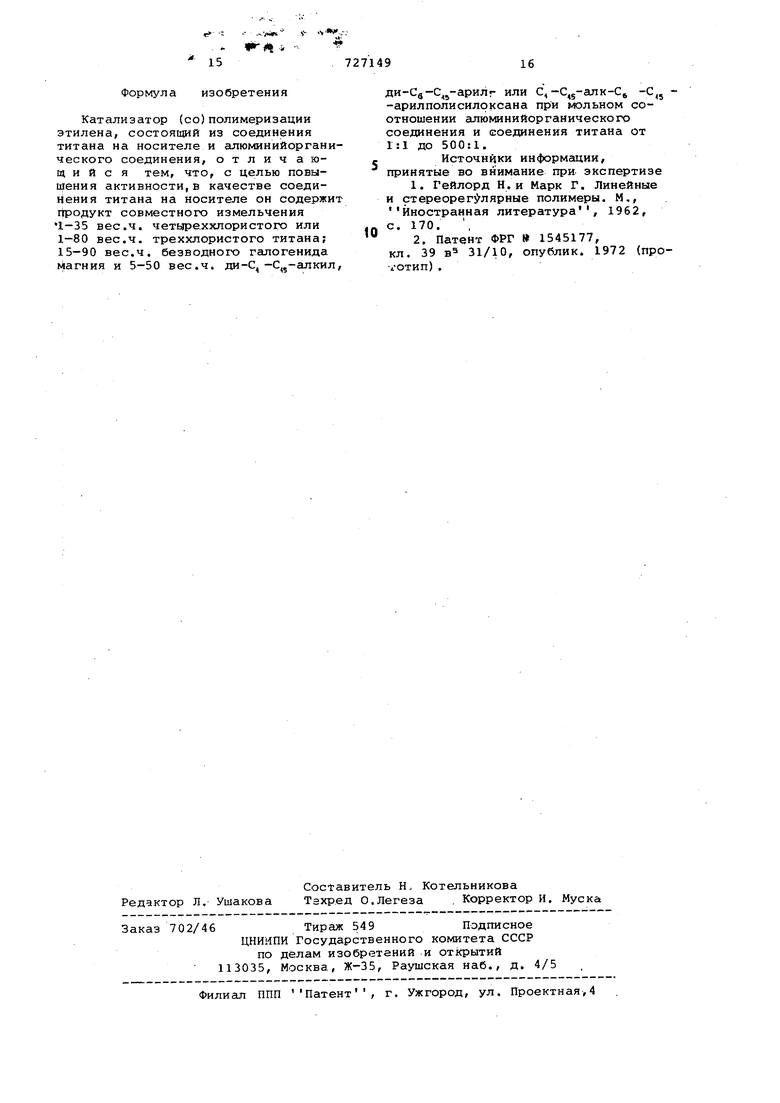

Формула изобретения

Катализатор (со)полимеризации этилена, состоящий из соединения титана на носителе и алюминийорганического соединения, о т л и ч а ющ и и с я тем, что, с целью повышения активности,в качестве соединения титана на носителе он содержит продукт совместного измельчения 1-35 вес.ч. четыреххлористого или 1-80 вес.ч. треххлористого титана; 15-90 вес.ч. безводного галогенида магния и 5-50 вес.ч. ди-С,-С -алкил,

727149

16

ди-Сд-С -арилг или С,-С д-алк-С -С -арилполисилрксана при мольном соотношении сшюминийорганического соединения и соединения титана от 1:1 до 500:1.

Источники информсщии, принятые во внимание при экспертизе 1. Гейлорд Н. и Марк Г. Линейные и стереорег лярные полимеры. М,,

Иностранная литература , 1962, 1545177,

(проопублик. 1972

Авторы

Даты

1980-04-05—Публикация

1975-11-25—Подача