лярном поверхности профиля заготовок, сна чайавьшуклостью наружу, а затем внутрь по ходу движения заготовки.

Полуцилиндркческие заготовки получаются с одинаковым или близким по своей величине размером профиля по концам при изменениях механических свойств листа благодаря тому, что при определенной7сТепени знакопеременной продольной упруго-пластической деформации изгиба кромокдости гаётся одинаковая величина пружинения после деформации для максимальных и минимальных значений предела текучести исходного металла листов.

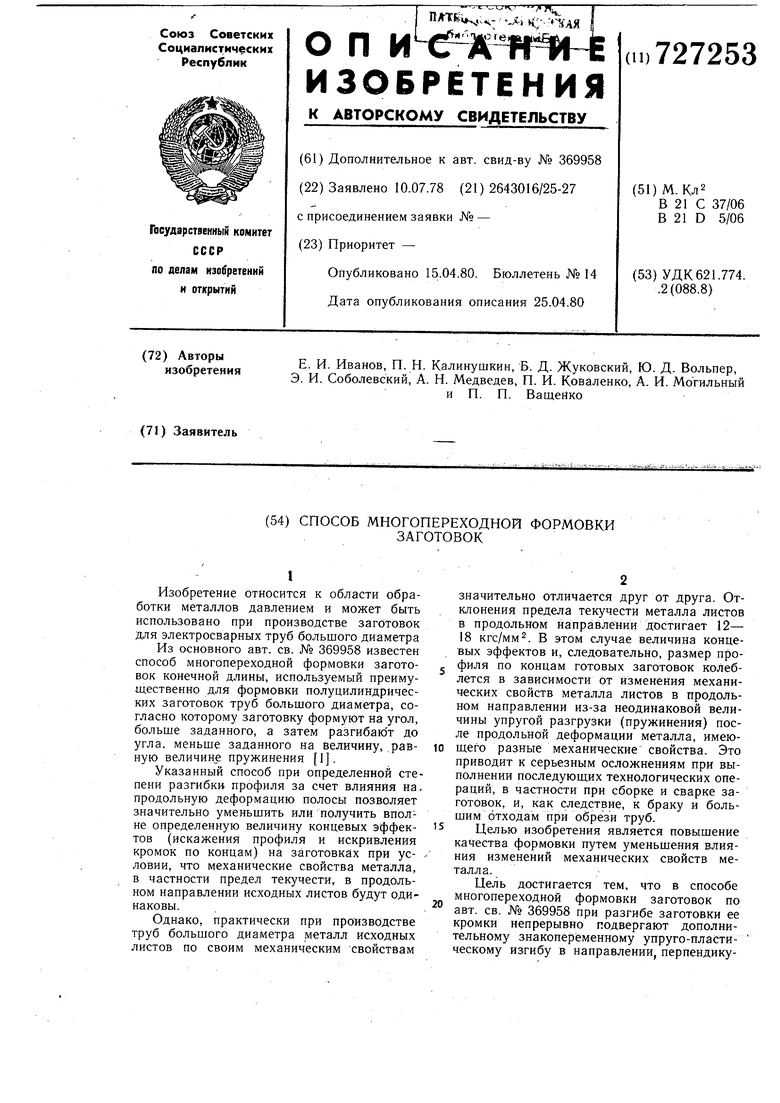

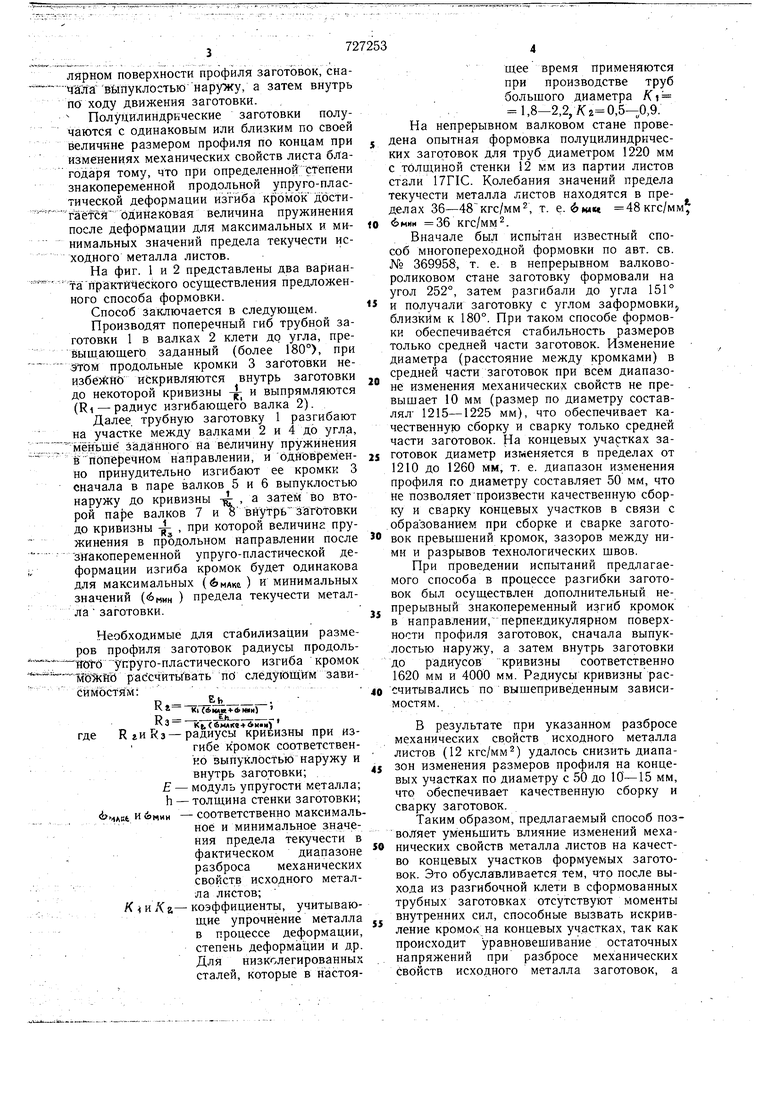

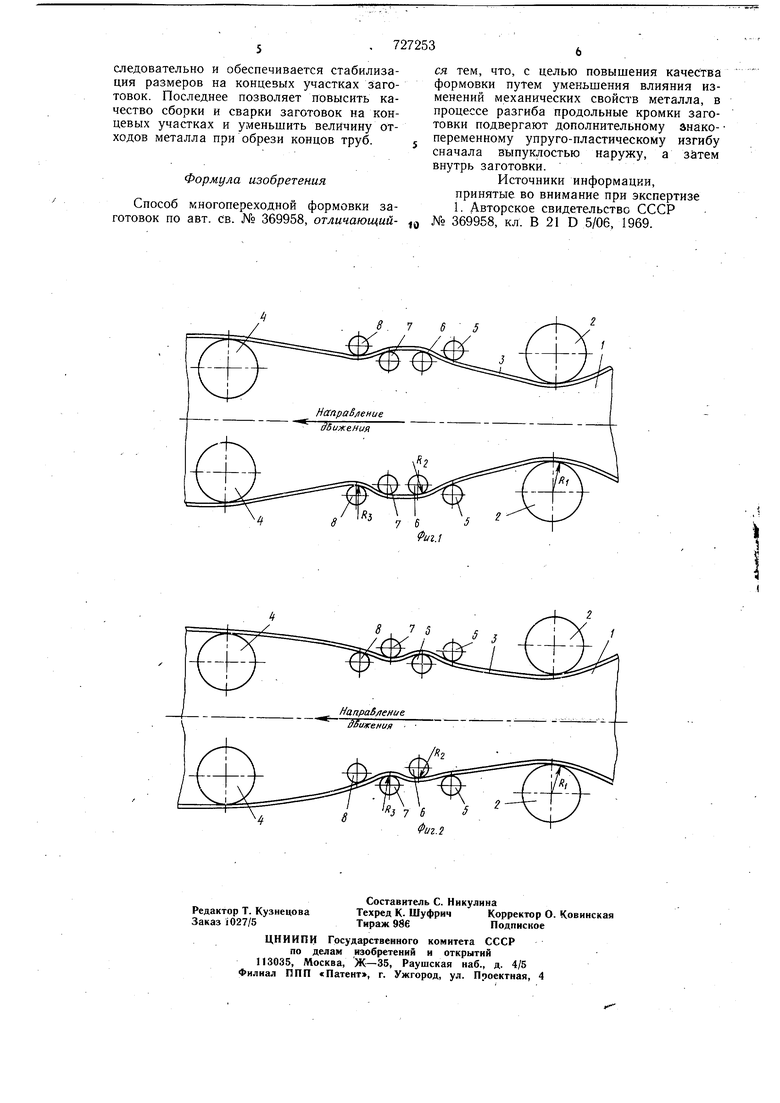

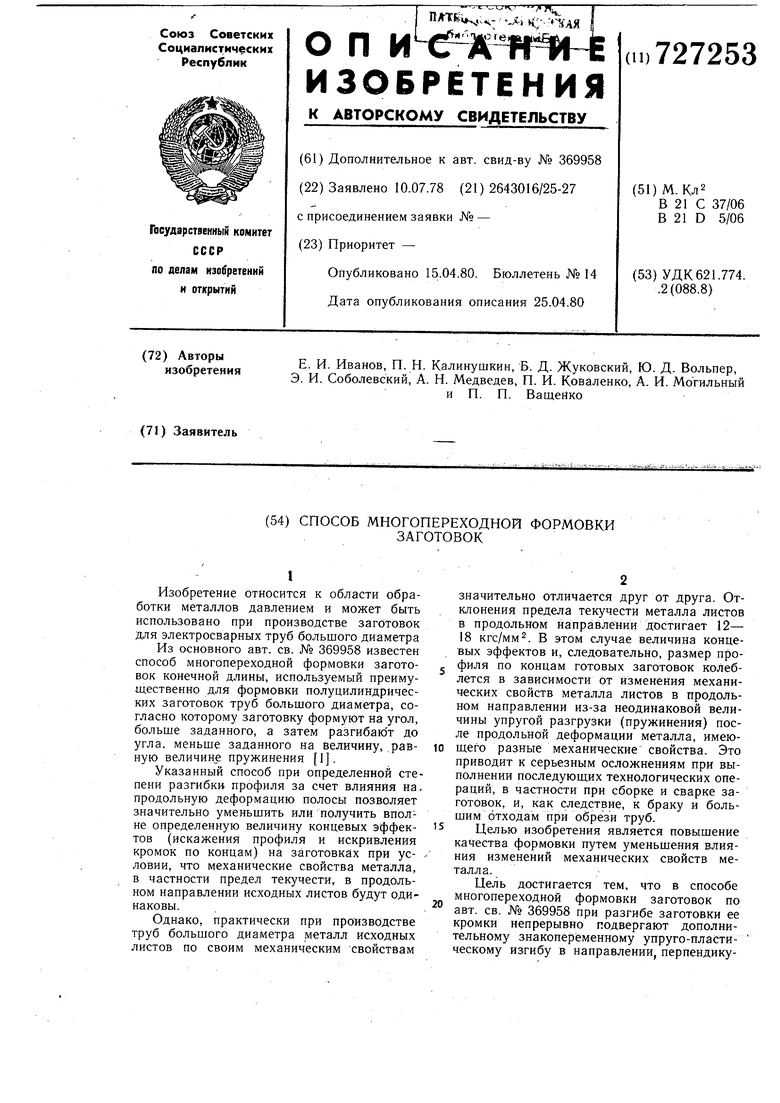

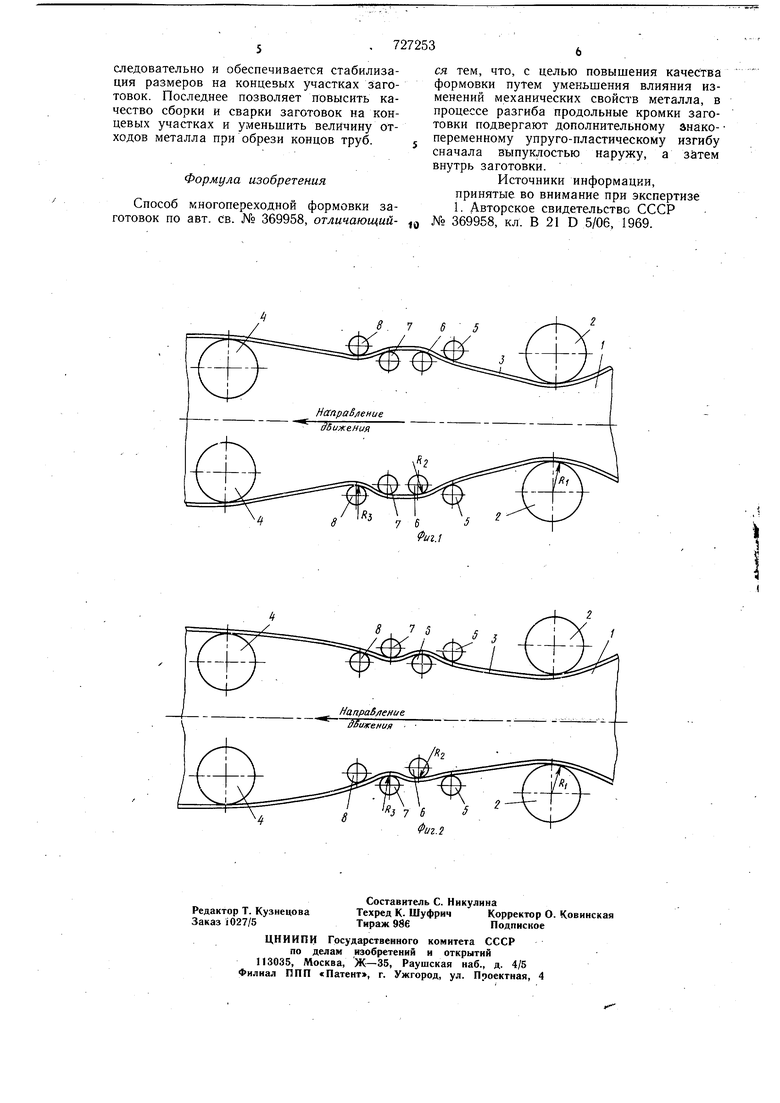

На фиг. 1 и 2 представлены два вариан та практического осуществления предложенного способа формовки.

Способ заключается в следующем. Производят поперечный гиб трубной заготовки 1 в валках 2 клети до угла, превыщающегЬ заданный (более 180°), при

этом продольные кромки 3 заготовки неизбен но искривляются внутрь заготовки до некоторой кривизны - и выпрямляются (R - радиус изгибающего валка 2).

Далее, трубную заготовку 1 разгибают на участке между валками 2 и 4 до угла, меньЩё заданного на величину пружинения в г оперечном направлении, и одновременно принудительно изгибают ее кромки 3 сначала в паре валков 5 и 6 выпуклостью наружу до кривизны - , а затем во второй паре валков 7 и 8 внутрьзаготовки

до кривизны -щ- , при которой величина пружинения в продольном направлении после знакопеременной упруго-пластической деформации изгиба кромок будет одинакова для максимальных (бмАка) и минимальных значений (бмин ) предела текучести металла заготовки.

Необходимые для стабилизации размеров профиля заготовок радиусы продоль ffOto упруго-пластического изгиба кромок 1лб5кйЪ рассчйтЫвать nd следующим завийймосТям:

п ЕЬ.

К| (6mia-i- bi«iii)

р , .

3Kj,{6 «Kt+6.Mj

Kj,t вилке ом«и1

где КгиКэ - радиусы кривизны при изгибе кромок соответственно выпуклостью наружу и внутрь заготовки; Е - модуль упругости металла; h - толщина стенки заготовки; ЬМА,№ и бмин - соответственно максимальное и минимальное значения предела текучести в фактическом диапазоне разброса механических свойств исходного металла листов;

К и /(а- коэффициенты, учитывающие упрочнение металла в процессе деформации, степень деформации и др. Для низколегированных сталей, которые в настоящее время применяются при производстве труб больщого диаметра К} - 1,8-2,2,,5-0,9. На непрерывном валковом стане проведена опытная формовка полуцилиндрических заготовок для труб диаметром 1220 мм с толщиной стенки 12 мм из партии листов стали 17Г1С. Колебания значений предела текучести металла листов находятся в пределах 36-48 кгс/мм2, т. е. бмвд 48кгс/мм

O бмии 36 КГС/ММ.

Вначале был испУтан известный способ многопереходной формовки по авт. св. № 369958, т. е. в непрерывном валковороликовом стане заготовку формовали на угол 252°, затем разгибали до угла 151°

и получали заготовку с углом заформовки5 близким к 180°. При таком способе формовки обеспечивается стабильность размеров только средней части заготовок. Изменение диаметра (расстояние между кромками) в средней части заготовок при всем диапазоне изменения механических свойств не пре- . выщает 10 мм (размер по диаметру составлял 1215-1225 мм), что обеспечивает качественную сборку и сварку только средней части заготовок. На концевых участках заJ готовок диаметр изменяется в пределах от 1210 до 1260 мм, т. е. диапазон изменения профиля со диаметру составляет 50 мм, что не позволяет произвести качественную сборку и сварку концевых участков в связи с образованием при сборке и сварке заготовок превыщений кромок, зазоров между ними и разрывов технологических щвов.

При проведении испытаний предлагаемого способа в процессе разгибки заготовок был осуществлен дополнительный непрерывный знакопеременный изгиб кромок в направлении, перпендикулярном поверхности профиля заготовок, сначала выпуклостью наружу, а затем внутрь заготовки до радиусов кривизны соответственно 1620 мм и 4000 мм. Радиусы кривизны рассчитывались по выщелриведенным зависимостям.

В результате при указанном разбросе механических свойств исходного металла листов (12 кгс/мм) удалось снизить диапазон изменения размеров профиля на концевых участках по диаметру с 50 до 10-15 мм, что обеспечивает качественную сборку и сварку заготовок.

Таким образом, предлагаемый способ позволяет уменьщить влияние изменений механических свойств металла листов на качество концевых участков формуемых заготовок. Это обуславливается тем, что после выхода из разгибочной клети в сформованных трубных заготовках отсутствуют моменты

внутренних сил, способные вызвать искривление кромок на концевых участках, так как происходит уравновещивание остаточных напряжений при разбросе механических свойств исходного металла заготовок, а

следовательно и обеспечивается стабилизация размеров на концевых участках заготовок. Последнее цозволяет повысить качество сборки и сварки заготовок на концевых участках и уменьшить величину отходов металла при обрези концов труб.

Формула изобретения

Снособ многопереходной формовки заготовок по авт. св. № 369958, отличающийся тем, что, с целью повышения качества формовки путем уменьшения влияния изменений механических свойств металла, в процессе разгиба продольные кромки заготовки подвергают дополнительному знако- переменному упруго-пластическому изгибу сначала выпуклостью наружу, а затем внутрь заготовки.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 369958, кл. В 21 D 5/06, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2020 |

|

RU2756090C1 |

| Способ изготовления сварных труб | 1988 |

|

SU1516164A1 |

| Способ правки длинномерных заготовок с плоскими поверхностями | 1990 |

|

SU1779430A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| Способ производства электросварных труб | 1986 |

|

SU1353548A1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| Способ изготовления сварных цилиндрических изделий | 1980 |

|

SU910274A1 |

| СПОСОБ ОКОНЧАТЕЛЬНОЙ ФОРМОВКИ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ U-ОБРАЗНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340422C2 |

иг.

Авторы

Даты

1980-04-15—Публикация

1978-07-10—Подача