1

Изобретение относится к обработке металлов давлением, в частности к оснастке для изготовления труб.

Известен способ изготовления труб путем гибки листового материала, образования и уплотнения фальцевого шва 1.

Получаемые известным способом трубы можно использовать для монтажных работ только при использовании соединительных элементов.

Наиболее близким к предлагаемому по технической сущности является способ, а также устройство для изготовления обечаек путем гибки, вокруг оправки с подгибкой краев симметрично размещенными относительно оправки гибочными поворотными инструментами 2.

Однако известным способом с помощью известного инструмента могут быть получены только обечайки, которые предварительно перед использованием для монтажных работ должны быть сварены и снабжены фланцами.

Цель изобретения - возможность соединения краев обечаек в процессе их изготовления.

Это достигается тем, что в предлагаемом способе при гибке обечайки выполняют конусными, а в процессе подгибки краев их концевые участки отбортовывают, после чего надрезают и загибают соединительные лапки, причем одновременно с надрезкой лапок обрезают борта на части длины со стороны меньшего диаметра.

Для осуществления этого способа предлагаемое устройство снабжено ножами для обрезки борта и инструментом для изготовления соединительных лапок в виде матриц и поворотных пуансонов, оправка выполнена конусной, а каждый гибочный инструмент - в виде вала с выемками по форме оправки, разделенными ребрами, причем два симметричных ребра имеют плоские щетки, служащие для отбортовки и закрепления ножей для обрезки бортов и инструмента для изготовления соединительных лапок.

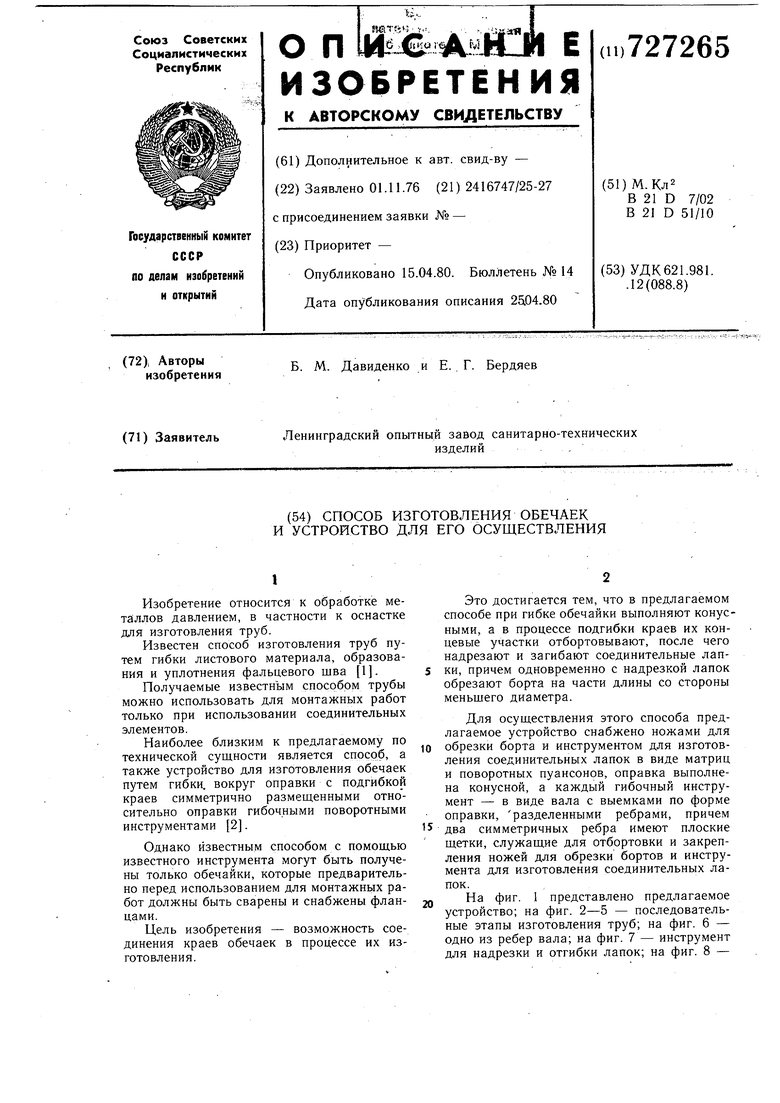

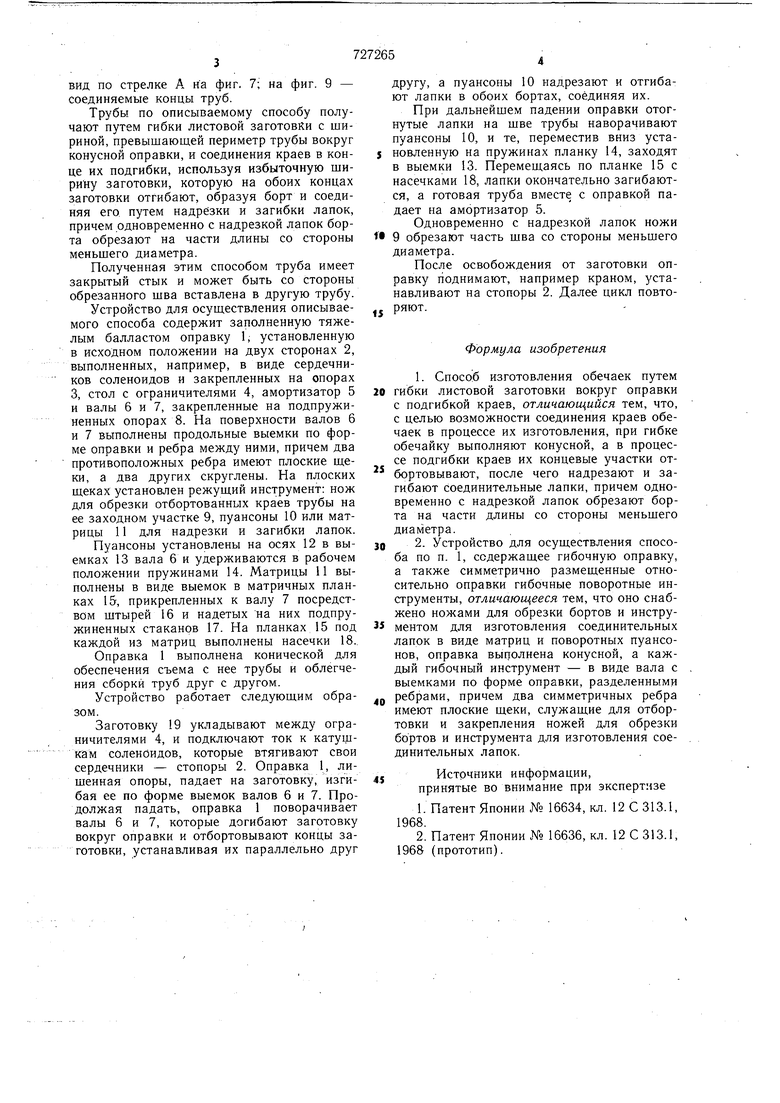

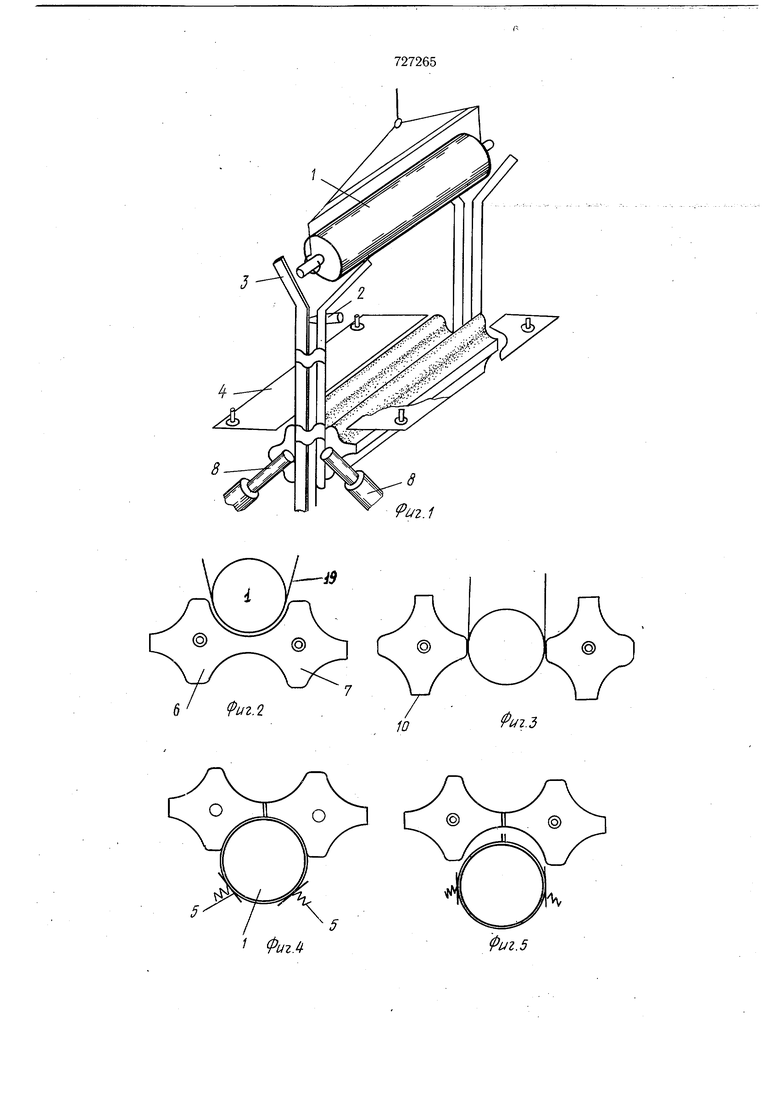

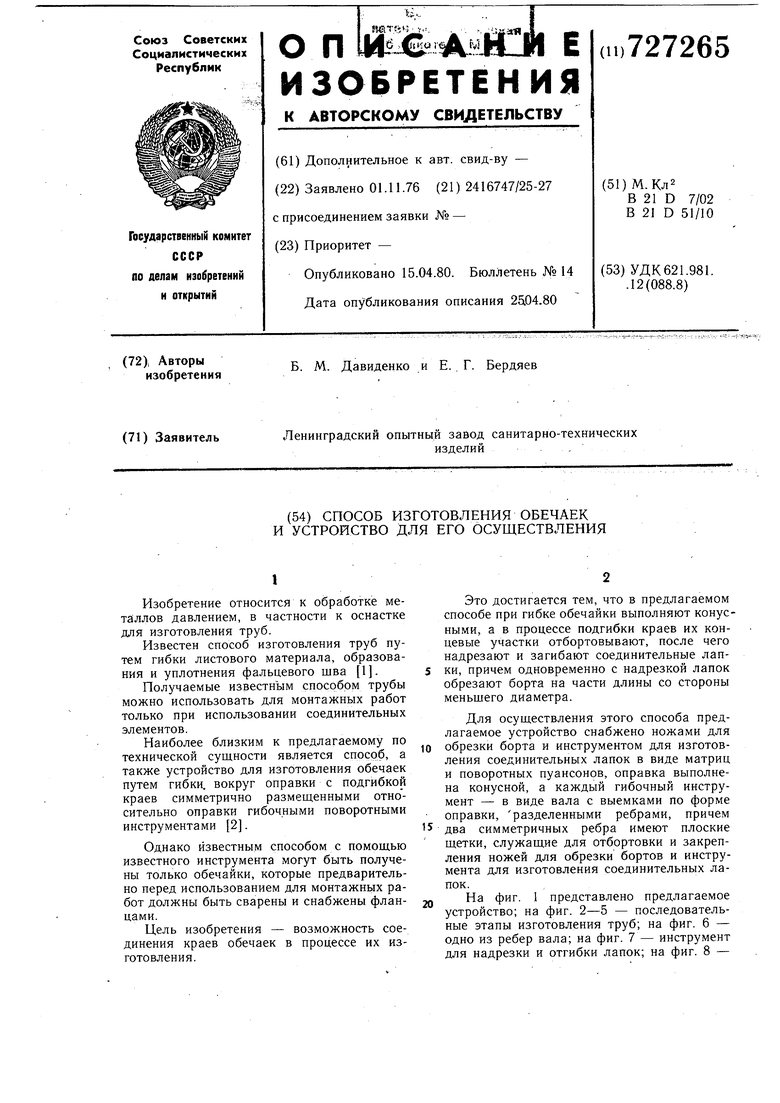

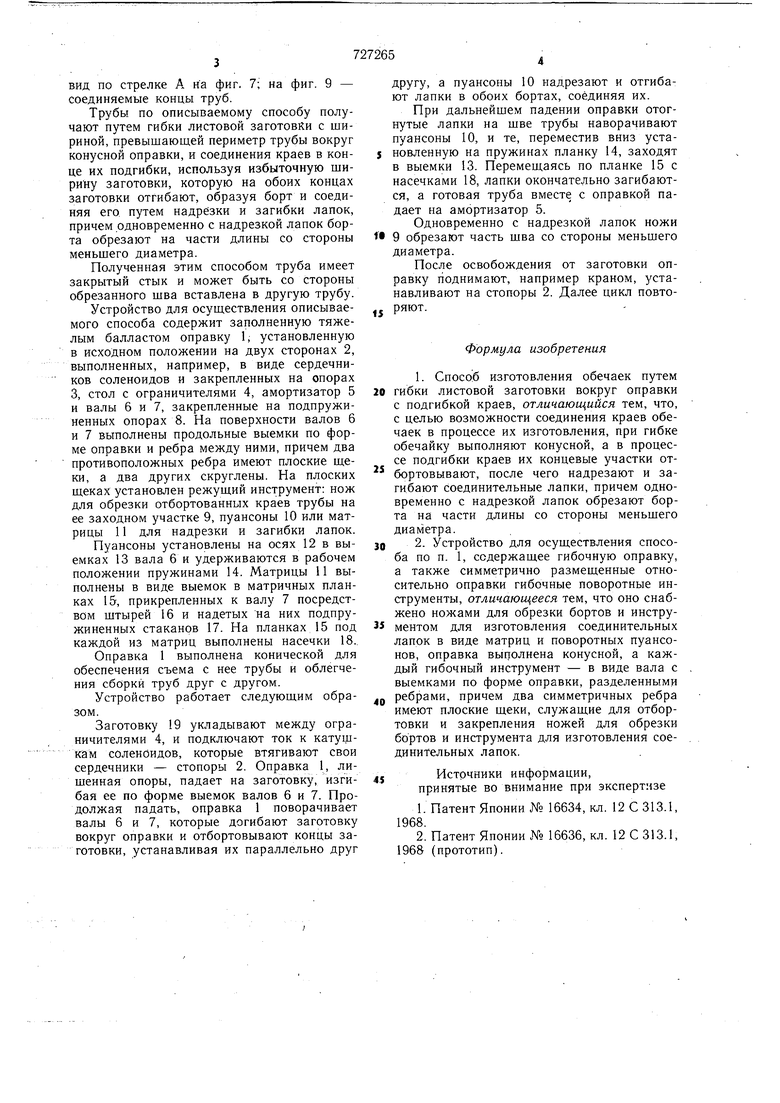

На фиг. 1 представлено предлагаемое устройство; на фиг. 2-5 - последовательные этапы изготовления труб; на фиг. 6 - одно из ребер вала; на фиг. 7 - инструмент для надрезки и отгибки лапок; на фиг. 8 -

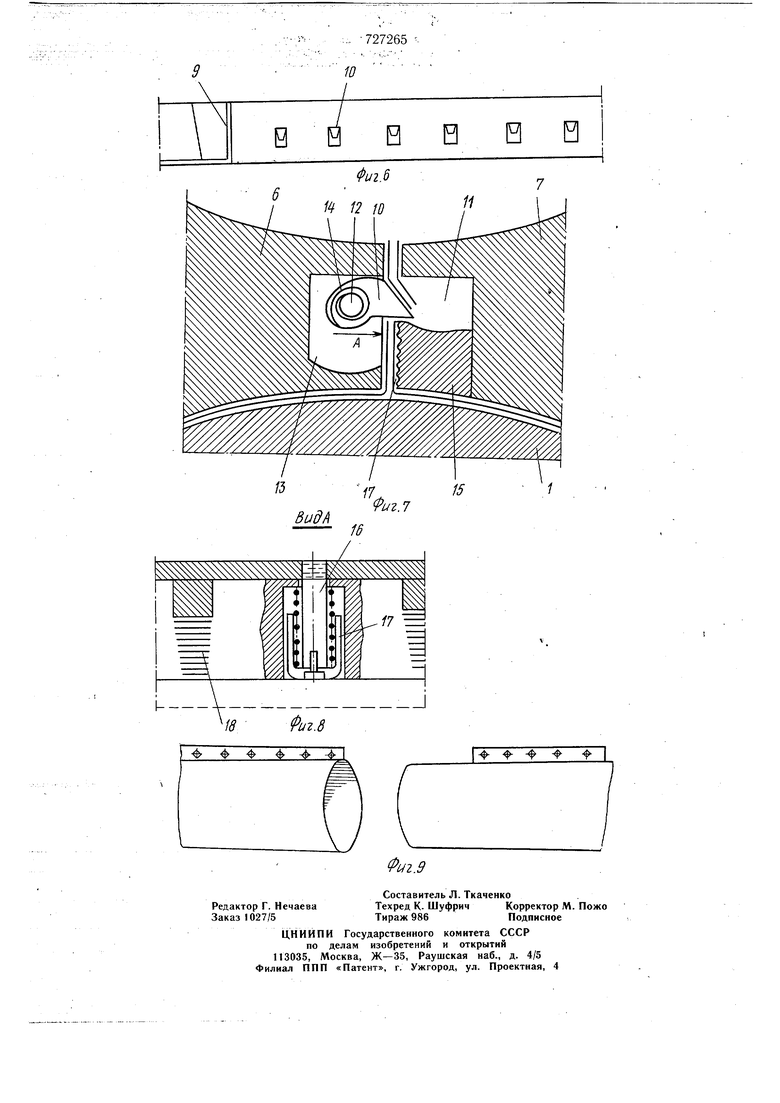

вид по стрелке А на фиг. 7; на фиг. 9 - соединяемые концы труб.

Трубы по описываемому способу получают путем гибки листовой заготовки с шириной, превышающей периметр трубы вокруг конусной оправки, и соединения краев в конце их подгибки, используя избыточную ширину заготовки, которую на обоих концах заготовки отгибают, образуя борт и соединяя его путем надрёзки и загибки лапок, причем одновременно с надрезкой лапок борта обрезают на части длины со стороны меньшего диаметра.

Полученная этим способом труба имеет закрытый стык и может быть со стороны обрезанного шва вставлена в другую трубу.

Устройство для осуществления описываемого способа содержит заполненную тяжелым балластом оправку 1, установленную в исходном положении на двух сторонах 2, выполненных, например, в виде сердечников соленоидов и закрепленных на опорах 3, стол с ограничителями 4, амортизатор 5 и валы 6 и 7, закрепленные на подпружиненных опорах 8. На поверхности валов 6 и 7 выполнены продольные выемки по форме оправки и ребра между ними, причем два противоположных ребра имеют плоские щеки, а два других скруглены. На плоских щеках установлен режущий инструмент: нож для обрезки отбортованных краев трубы на ее заходном участке 9, пуансоны 10 или матрицы 11 для надрёзки и загибки лапок.

Пуансоны установлены на осях 12 в выемках 13 вала 6 и удерживаются в рабочем положении пружинами 14. Матрицы 11 выполнены в виде выемок в матричных планках 15, прикрепленных к валу 7 посредством штырей 16 и надетых на них подпружиненных стаканов 17. На планках 15 под каждой из матриц выполнены насечки 18.

Оправка 1 выполнена конической для обеспечения съема с нее трубы и облегчения сборки труб друг с другом.

Устройство работает следующим образом.

Заготовку 19 укладывают между ограничителями 4, и подключают ток к катущкам соленоидов, которые втягивают свои сердечники - стопоры 2. Оправка 1, лишенная опоры, падает на заготовку, изгибая ее по форме выемок валов 6 и 7. Продолжая падать, оправка 1 поворачивает валы 6 и 7, которые догибают заготовку вокруг оправки и отбортовывают концы заготовки, устанавливая их параллельно друг

другу, а пуансоны 10 надрезают и отгибают лапки в обоих бортах, соединяя их.

При дальнейшем падении оправки отогнутые лапки на шве трубы наворачивают пуансоны 10, и те, переместив вниз установленную на пружинах планку 14, заходят в выемки 13. Перемещаясь по планке 15 с насечками 18, лапки окончательно загибаются, а готовая труба вместе с оправкой падает на амортизатор 5.

Одновременно с надрезкой лапок ножи

9 обрезают часть шва со стороны меньшего диаметра.

После освобождения от заготовки оправку поднимают, например краном, устанавливают на стопоры 2. Далее цикл повторяют.

Формула изобретения

1. Способ изготовления обечаек путем

0 гибки листовой заготовки вокруг оправки с подгибкой краев, отличающийся тем, что, с целью возможности соединения краев обечаек в процессе их изготовления, при гибке обечайку выполняют конусной, а в процессе подгибки краев их концевые участки отбортовывают, после чего надрезают и загибают соединительные лапки, причем одновременно с надрезкой лапок обрезают борта на части длины со стороны меньшего диаметра.

Q 2. Устройство для осуществления способа по п. 1, содержащее гибочную оправку, а также симметрично размещенные относительно оправки гибочные поворотные инструменты, отличающееся тем, что оно снабжено ножами для обрезки бортов и инструментом для изготовления соединительных лапок в виде матриц и поворотных пуансонов, оправка выполнена конусной, а каждый гибочный инструмент - в виде вала с выемками по форме оправки, разделенными

ц ребрами, причем два симметричных ребра имеют плоские щеки, служащие для отбортовки и закрепления ножей для обрезки бортов и инструмента для изготовления соединительных лапок.

jИсточники информации,

принятые во внимание при экспертизе

1.Патент Японии № 16634, кл. 12 С 313.1, 1968.

2.Патент Японии № 16636, кл. 12 С 313.1, 1968 (прототип).

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гофрирования листовой заготовки | 1971 |

|

SU452944A3 |

| Инструмент для изготовления медицинских хирургических сшивающих скобок | 1961 |

|

SU150091A1 |

| Штамп для формовки и обрезкибОРТОВ | 1977 |

|

SU816619A1 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| Инструмент для изготовления изделий замкнутого контура | 1983 |

|

SU1106566A1 |

| Устройство для изготовления деталей из полосового материала | 1977 |

|

SU733790A1 |

| Способ изготовления @ -образных деталей из ленты и полосового материала | 1989 |

|

SU1712032A1 |

| Устройство для резки проката | 1976 |

|

SU647066A1 |

| Штамп для гибки крестообразных деталей с отогнутой лапкой | 1987 |

|

SU1505630A1 |

| Штамп для изготовления изделий с надрезанной и отогнутой лапкой | 1985 |

|

SU1281324A1 |

J9

(.О.

wz.

z.J

14

//2.5

Авторы

Даты

1980-04-15—Публикация

1976-11-01—Подача