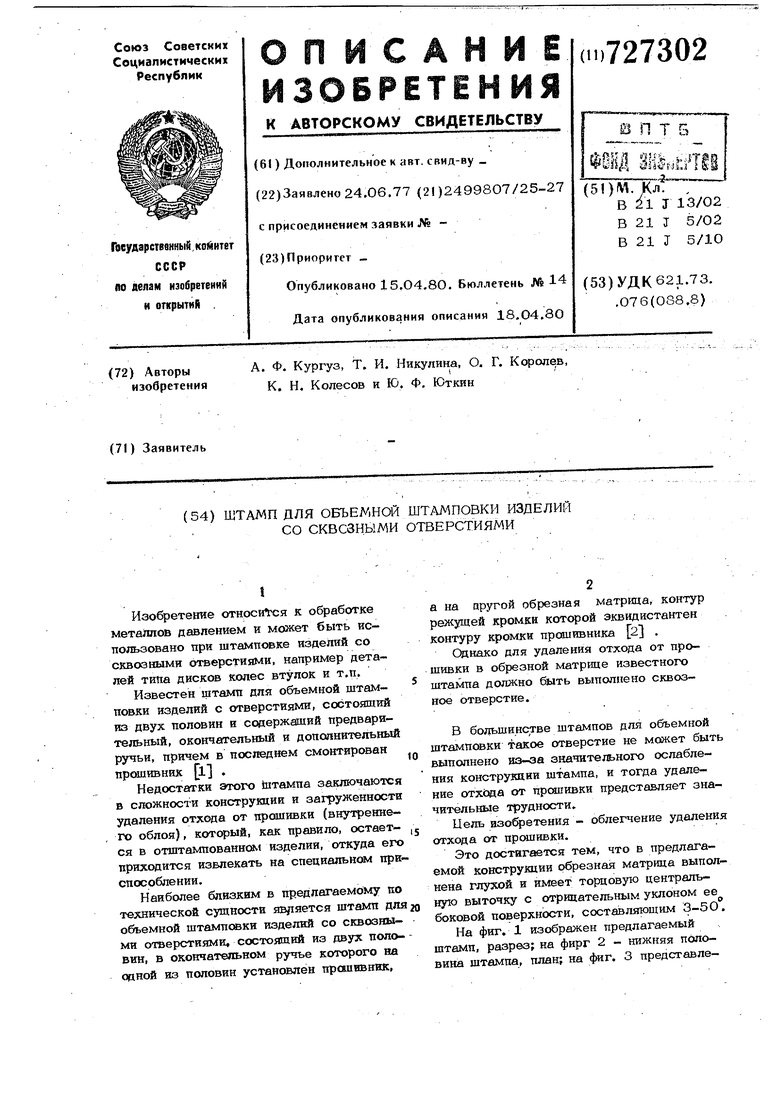

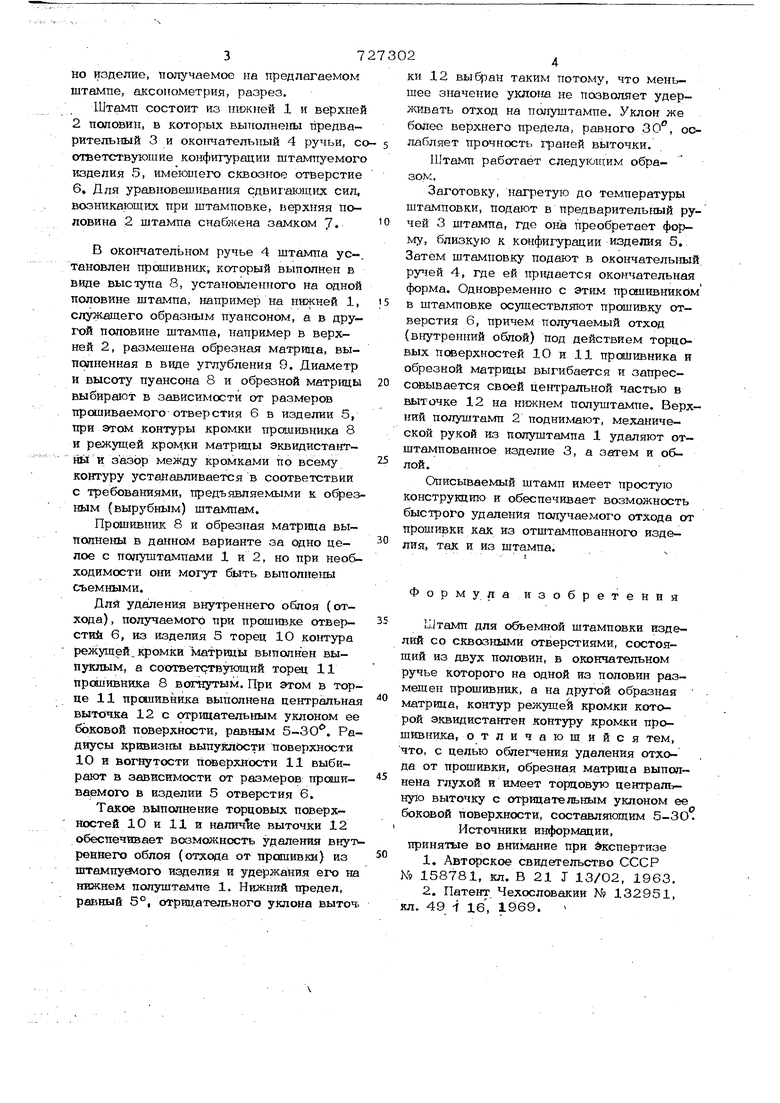

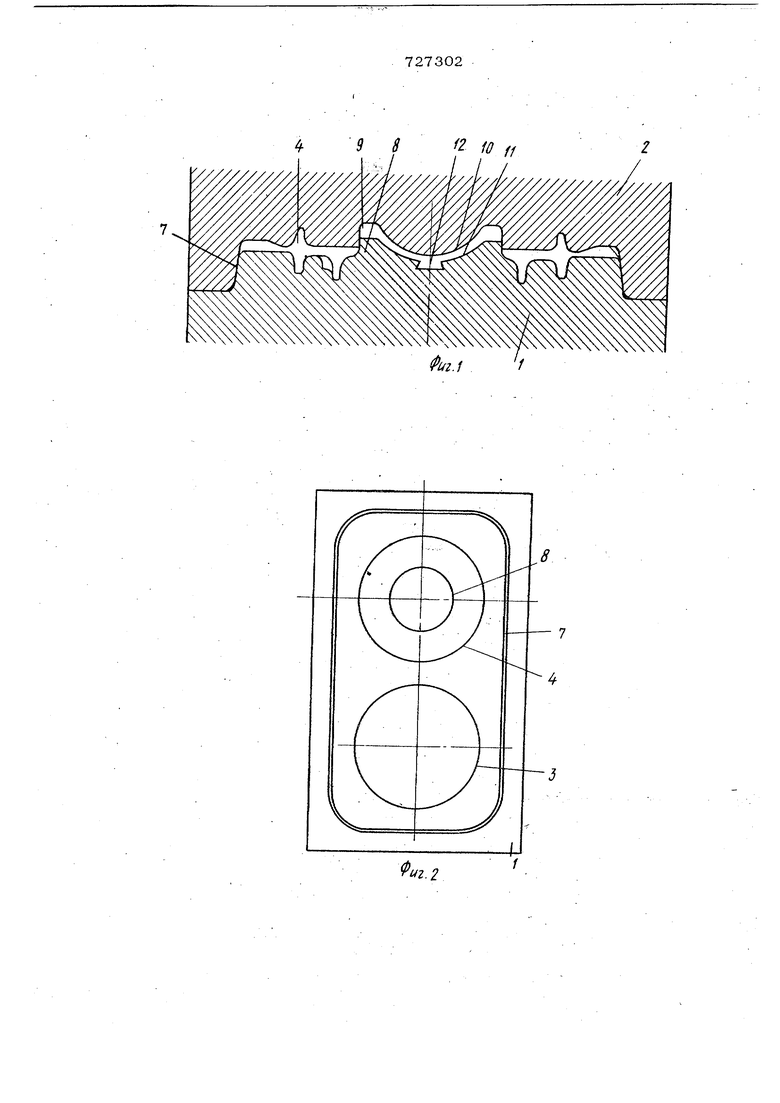

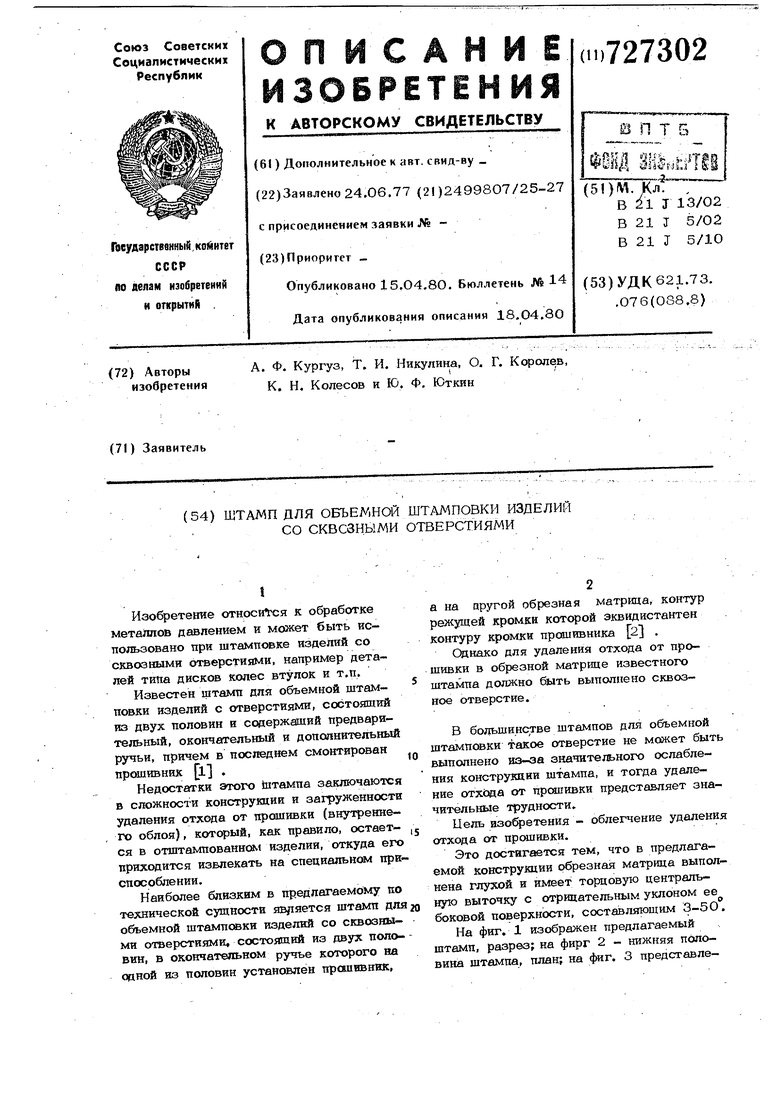

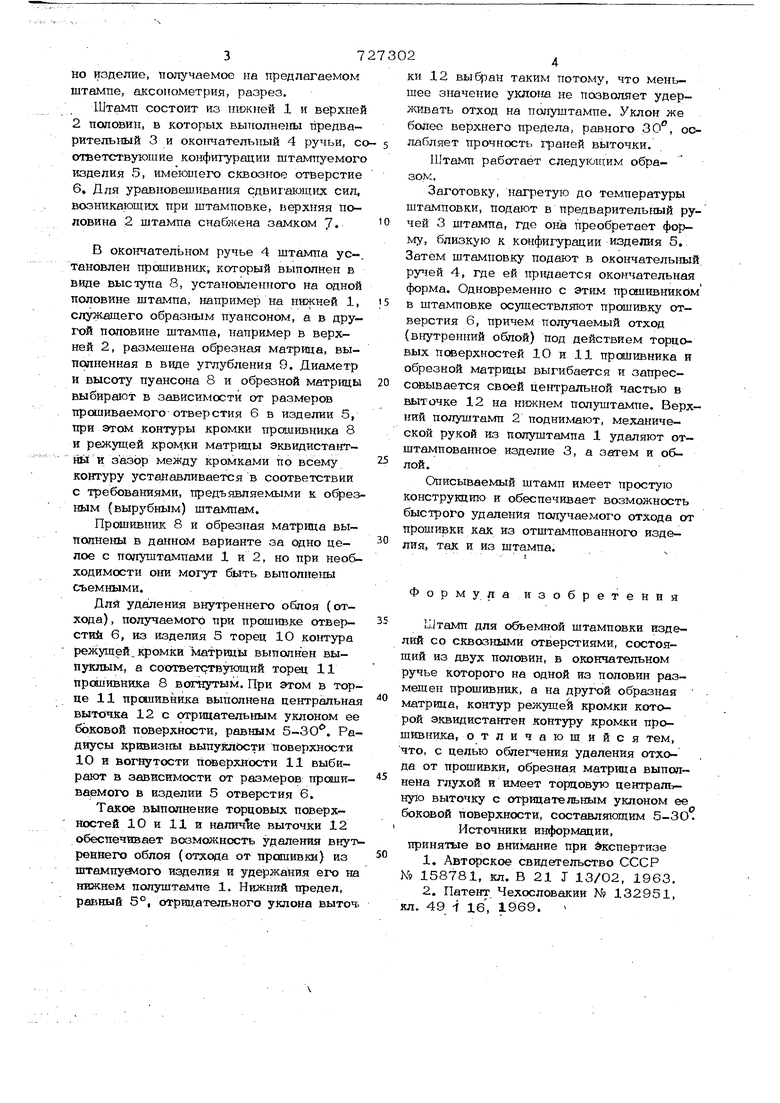

Изобретение относиться к обработке металлов давлением и может быть использовано при штамповке изделий со сквозными отверстиями, например деталей типа дисков колес втулок и т.п. Известен штамп для объемной штамп жки изделий с отверстиями, состо5яций из двух половин и содержащий предварительный, окончательный и дополнительный ручьи, причем в последнем смонтирован противник ll . Недостатки этого Штампа заключаются в сложности конструкции и загруженности удаления отхода от прошивки (внутреннего облоя), который, как правило, остается в отштампованном изделии, откуда егх приходится извлекать на специальном при способлении. Наиболее близким в предлагаемому по технической сущности яв тяется штамп для объемной штамповки изделий со сквозными отверстиями, состоящий из двух половин, в окончательном ручье которого на одной из половин установлен прсшивннк, а на другой обрезная матрица, контур режущей кромки которой эквидистантен контуру кромки прошивника 2 . Однако для удаления отхода от прошивки в обрезной матрице известного штампа должно быть выполнено сквозное отверстие. В большинстве штампов для объемной штамповки такое отверстие не может быть выполнено значительного ослабления конструкции штампа, и тогда удаление отхЬда от прсянивки представляет значительные трудности. Цель аза етения - облегчение удаления отхода от прошивки. Это достигается тем, что в предлагаемой конструкции обрезная матрица выполнена глухой и имеет торцовую центральную выточку с отрицательным уклоном ее боковой поверхности, составляющим 3-5О. На фиг. 1 изображен предлагаемый штамп, разрез; на фирг 2 - нижняя половина штампа, план; на фиг. 3 представлено изделие, получаемое на предлагаемом штампе, аксонометрия, разрез.

Штамп состоит из нижней 1 и верхней 2 половин, в которых выполнены предварительный 3 и око1гчательный 4 ручьи, соответствуют ие конфигурации штампуемого изделия 5, имеющего сквозное отверстие б. Для уравновешивания сдвигающих сил, возникаюших при штамповке, верхняя половина 2 штампа снабжена замком 7«

В окончательном ручье 4 штампа ус-, тановлен прошивнкк, который выполнен в виде выступа 8, установленного на одной половине штампа, например на нижней 1, служашего образным пуансоном, а в другой половине штампа, например в верхней 2, размешена обрезная матрица, выпояненная в виде углубления 9. Диаметр и высоту пуансона 8 и обрезной матрвды выбирают в зависимости от размеров прсяциваемрго отверстия 6 в изделии 5, при этом контуры кромки прошивншш 8 и режущей кромки матрицы эквидистантны и зазор между кромками по всему контуру устанавливается в соответствии с требованиями, предъявляемыми к обрезным (вырзбным) штампам.

Противник 8 и обрезная матрица выполнены в данном варианте за одно целое с полуштампами 1 и 2, но при необходимости они могут быть выполнены съемными.

Дли удаления внутреннего облоя (отхода) , получаемого при прошивке отверстий 6, из изделия 5 торец 10 контура режущей кромки матриц1а выполнен выпуклым, а соответствующий торец 11 прсшивннка 8 вогнутым. При этом в торце 11 противника выполнена центральная выточка 12 с отрицательным уклоном ее боковой поверхности, равным б-ЗО. Радиусы кривизны выпуйлйсти поверхности 1О и вогнутости псжерхности 11 выбирают в зависимости от размеров прошиваемого в изделии 5 отверстия 6.

Такое выполнение торцовых поверхностей 10 и 11 и наличие выточки 12 обеспечивает возмонсность удаления внурреннегю облоя (отхода от прошивки) из штампуемого изделия и удержания его на нижнем попуштампе 1. Нижний предел, ра15ный 5°, отрицательного уклона выточ.

ки 12 выфан таким потому, что меньшее значение не позволяет удерживать отход на полуштампе. Уклон же более верхнего предела, равного ЗО, ослабляет прочность граней выточки.

Штамп работает следующим образом,

Заготовку, нагретую до температуры штамповки, подают в предварительный ручей 3 штампа, где она преобретает форму, близкую к конфигурации изделия 5, Затем штамповку подают в окончательный руюй 4, где ей придается окончательная форма. Одновременно с этим прошивникьм в штамповке осуществляют прошивку отверстия 6, причем получаемый отход (внутренний облой) под действием торцовых псверхностей 10 и 11 прошивника и обрезной матрицы выгибается и запресссжывается своей центральной частью в выточке 12 на нижнем полуштампе. Верхний полуштамп 2 поднимают, механической рукой из полуштампа 1 удаляют отштампованное изделие 3, а затем и облой.

Описываемый штамп имеет простую конструкцию и обеспечивает возможность быстрого Удаления получаемого отхода от прошивки как из отштампованного изделия, так и из штампа.

Формула изобретения

Штамп для объемной штамповки изделий со сквозными отверстиями, состоящий из двух половин, в окончательном ручье которого на одной из половин размещен прошивник, а на другой образная матрица, контур режущей кромки которой эквидистантен контуру кромки прошивника, отличающийся тем, что, с целью облегчения удаления отхода от прошивки, обрезная матрица выполнена глухой и имеет торцовую центральную выточку с отрицательным уклоном е боковой поверхности, составляющим 5-З

Источники информации, принятые во внимание при спертизе

1,Авторское свидетельство СССР № 158781, кл. В 21 J 13/О2, 1963.

2.Патент. Чехословакии Nv 132951, кл. 49 i 1б, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Способ изготовления изделий | 1988 |

|

SU1696076A1 |

| Комбинированный штамп | 1985 |

|

SU1286337A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Автоматическая линия для получения поковок | 1988 |

|

SU1611539A1 |

| Способ горячей штамповки с прошивкой глубоких отверстий в высокой ступице | 1950 |

|

SU99012A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

.г

Авторы

Даты

1980-04-15—Публикация

1977-06-24—Подача