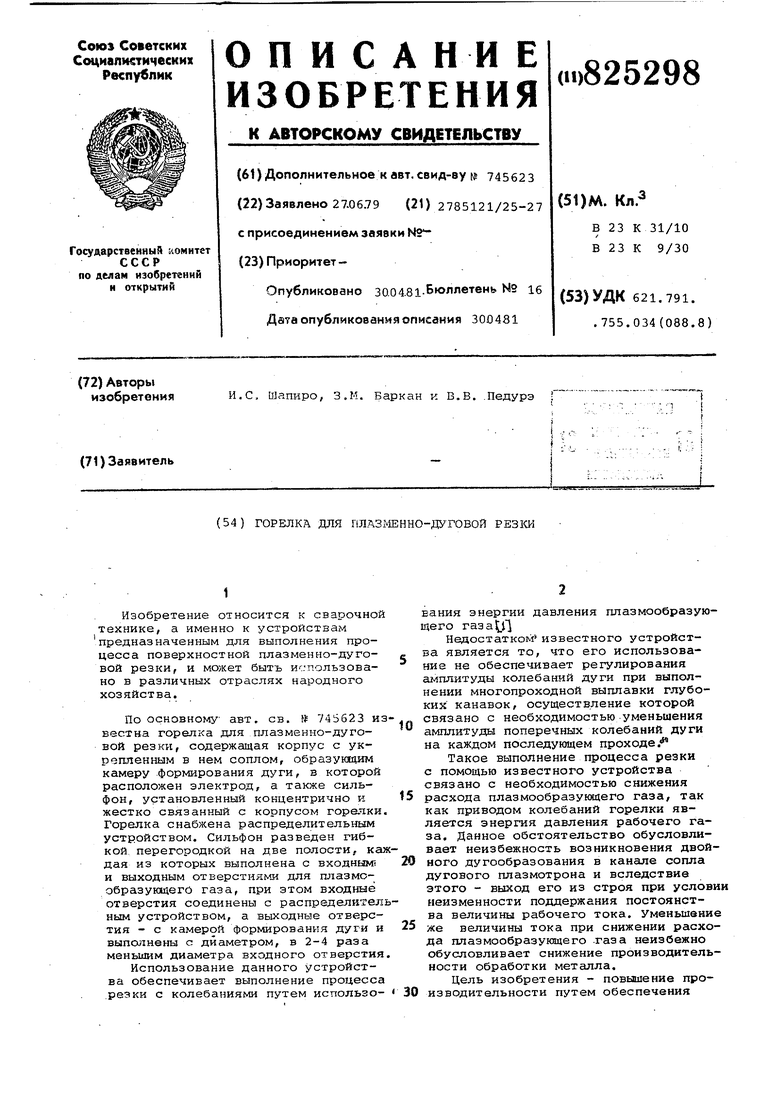

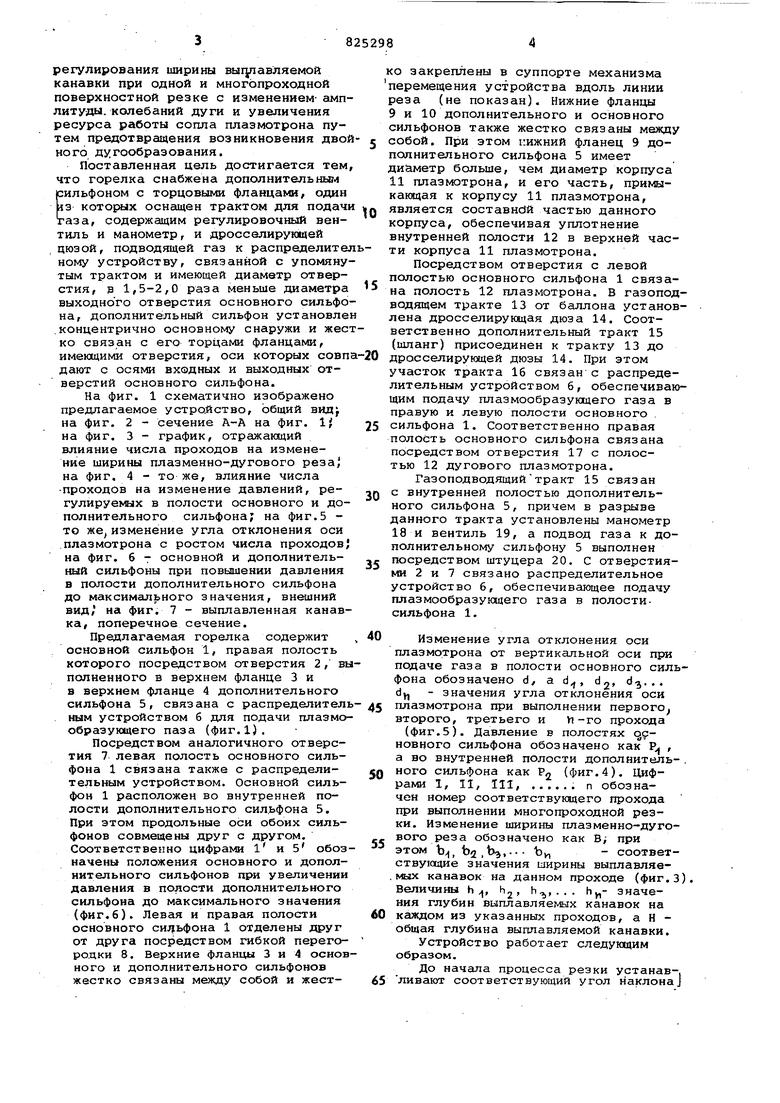

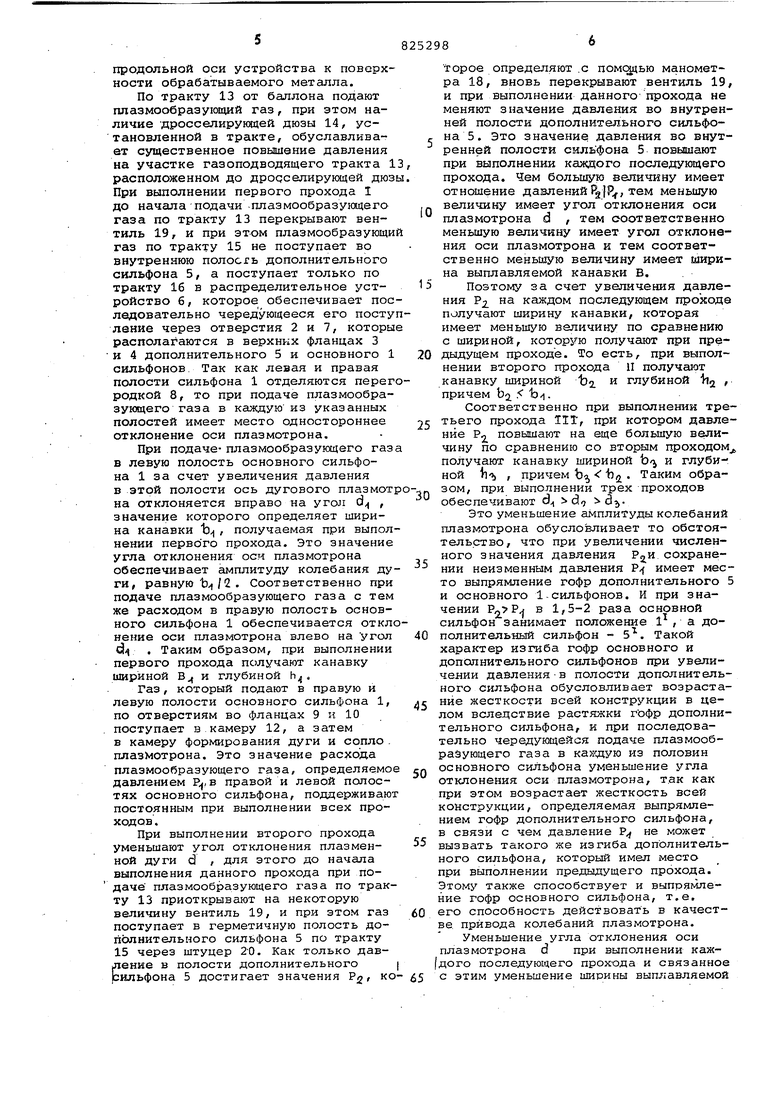

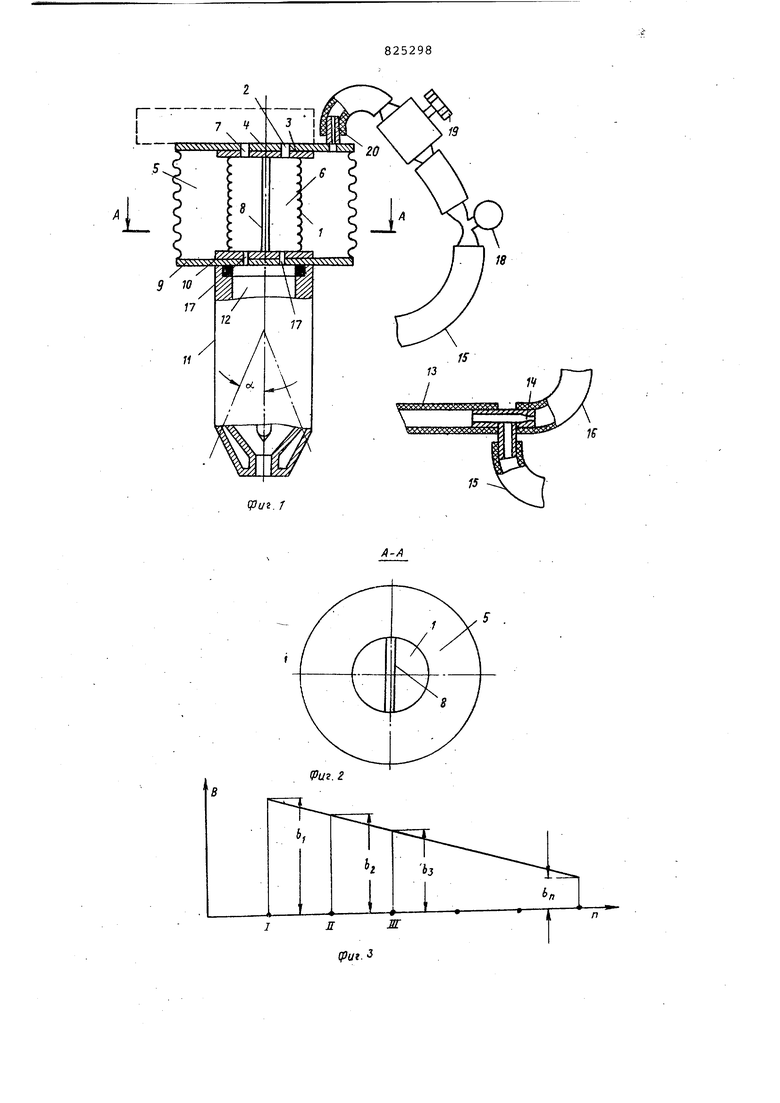

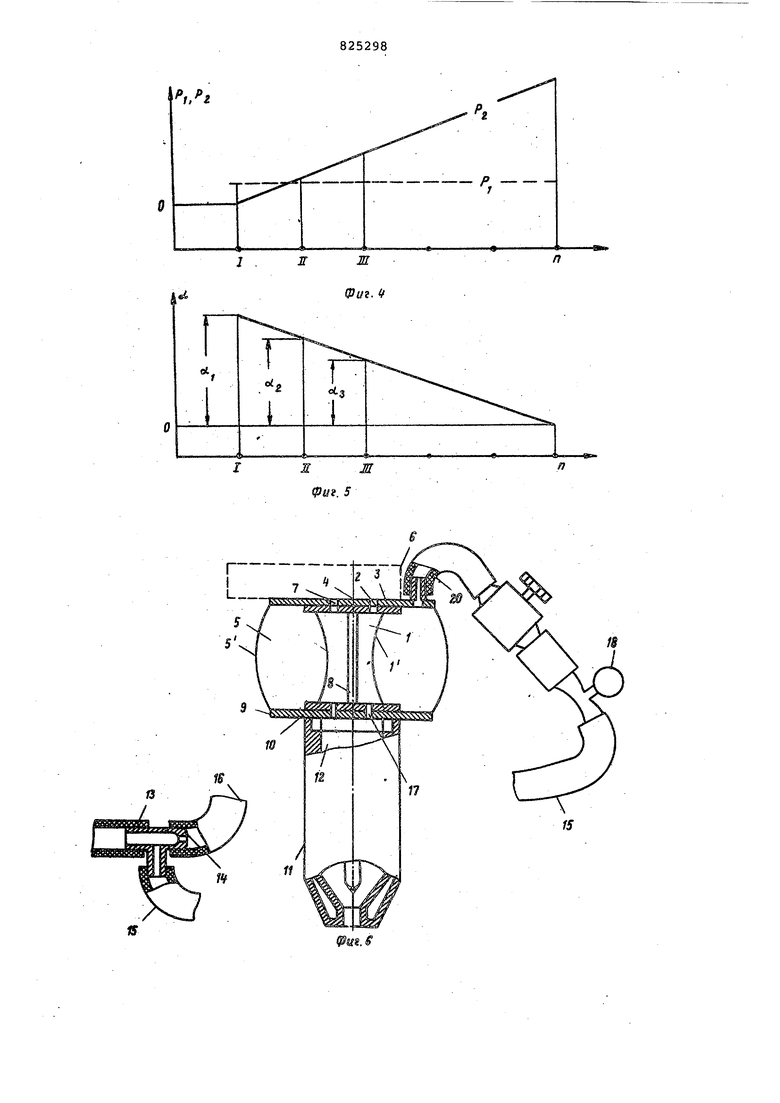

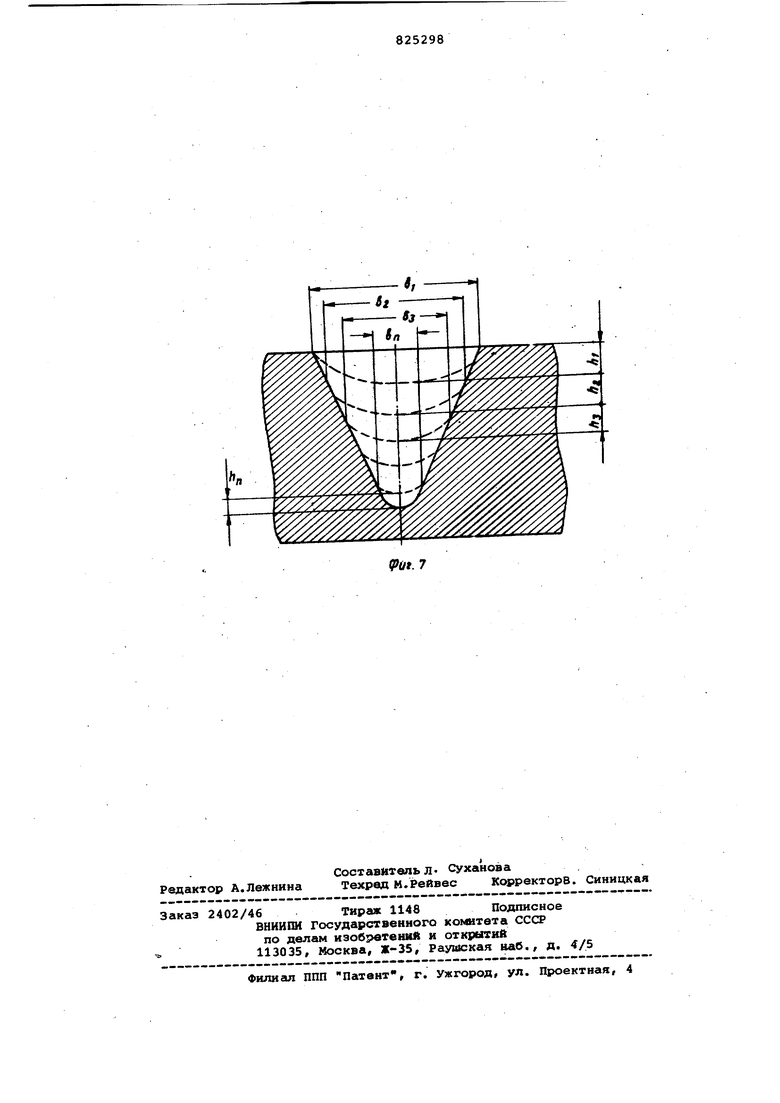

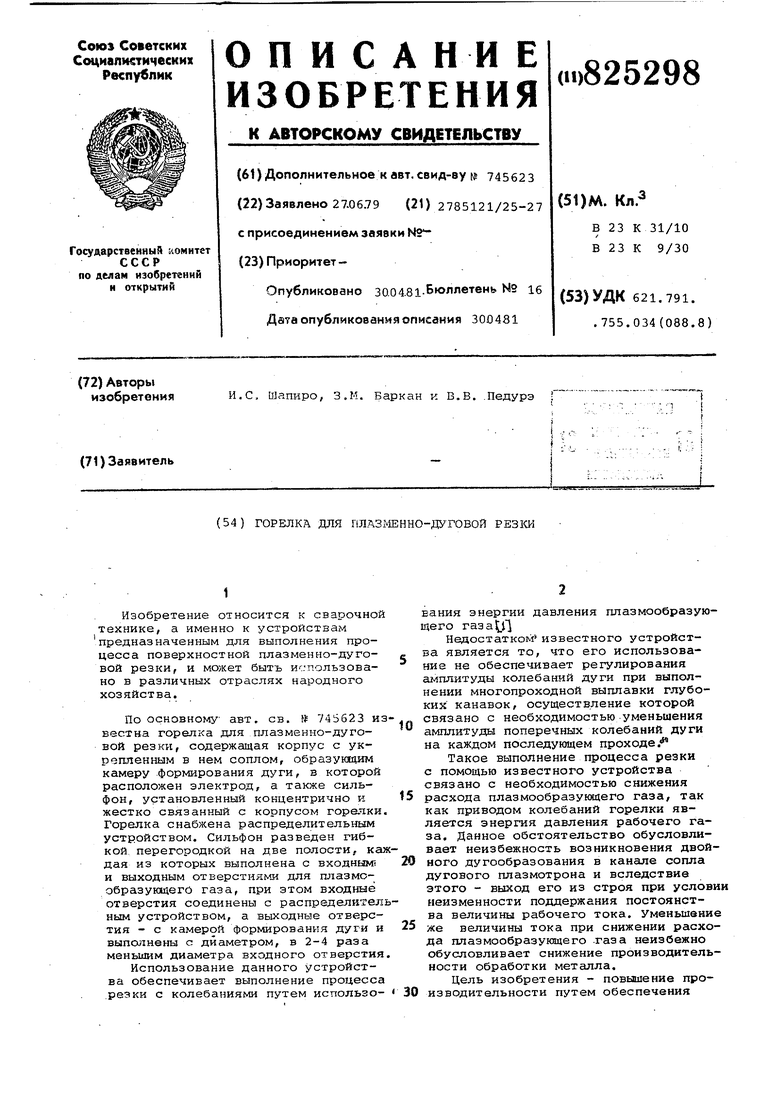

Изобретение относится к сварочной технике, а именно к устройствам предназначенным для выполнения процесса поверхностной плазменно-дуговой резки, и может быть использовано в различных отраслях народного хозяйства. По основному авт. св. № 745623 и вестна горелка для плазменно-дуговой резки, содержащая корпус с укрепленным в нем соплом, образующим камеру формирования дуги, в которой расположен электрод, а также сильфон, установленный концентрично и жестко связанный с корпусом горелки Горелка снабжена распределительным устройством. Сильфон разведен гибкой перегородкой на две полости, ка дая из которых выполнена с входным и выходным отверстиями для плазмообразующего газа, при этом входные отверстия соединены с распределител ным устройством, а выходные отверстия - с камерой формирования дуги и выполнены с диаметром, в 2-4 раза меньшим диаметра входного отверстия Использование данного устройства обеспечивает выполнение процесса резки с колебаниями путем использования энергии давления плазмообразующегоНедостатком известного устройства является то, что его использование не обеспечивает регулирования амплитуды колебаний дуги при выполнении многопроходной выплавки глубоких канавок, осуществление которой связано с необходимостью уменьшения амплитуды поперечных колебаний дуги на каждом последующем проходе. Такое выполнение процесса резки с помощью известного устройства связано с необходимостью снижения расхода плазмообразующего газа, так как приводом колебаний горелки является энергия давления рабочего газа. Данное обстоятельство обусловливает неизбежность возникновения двойного дугообразования в канапе сопла дугового плазмотрона и вследствие этого - выход его из строя при условии неизменности поддержания постоянства величины рабочего тока. Уменьшение же величины тока при снижении расхода плазмообразующего .газа неизбежно обусловливает снижение производительности обработки металла. Цель изобретения - повыщение производительности путем обеспечения регулирования ширины вытравляемой канавки при одной и многопроходной поверхностной резке с изменением- амп литуды, колебаний дуги и увеличения ресурса работы сопла плазмотрона путем предотвращения возникновения дво ного дугообразования. Поставленная цель достигается тем что горелка снабжена дополнительным сильфоном с торцовыми фланцами, один из которых оснащен трактом для подач газа, содержащим регулировочный вентиль и манометр, и дросселирующей цюзой, подводящей газ к распределите ному устройству, связанной с упомяну тым трактом и имеющей диаметр отверстия, э 1,5-2,0 раза меньше диаметра выходного отверстия основного сильфо на, дополнительный сильфов установле .концентрично основному снаружи и жес ко связан с его торцами фланцами, имеющими отверстия, оси которых совп дают с осями входных и выходных отверстий основного сильфона. На фиг. 1 схематично изображено предлагаемое устройство, общий вид} на фиг. 2 - сечение А-А на фиг. 1, на фиг. 3 - график, отражающий влияние числа проходов на изменение ширины плазменно-дугового реза на фиг. 4 - то же, влияние числа -проходов на изменение давлений, регулируемых в полости основного и дополнительного сильфона; на фиг.5 то же изменение угла отклонения оси плазмотрона с ростом числа проходов на фиг. 6 7 основной и дополнительный сильфоны при повышении давления в полости дополнительного сильфона до максимального значения, внешний вид, на фиг, 7 - выплавленная канав ка, поперечное сечение. Предлагаемая горелка содержит основной сильфон 1, правая полость которого посредством отверстия 2, в полненного в верхнем фланце 3 и Б верхнем фланце 4 дополнительного сильфона 5, связана с распределител ным устройством 6 для подачи плазмо обраэугацего паза (фиг.1). Посредством аналогичного отверстия 7 левая полость основного сильфона 1 связана также с распределительным устройством. Основной сильфон 1 расположен во внутренней полости дополнительного сил.ьфона 5, При этом продольные оси обоих сильфонов совмещены друг с другом. Соответственно цифрами 1 и 5 обоз начены положения основного и дополнительного сильфонов при увеличении давления в полости дополнительного сильфона до максимального значения (фиг.6). Левая и правая полости основного си |ьфона 1 отделены друг от друга посредством гибкой перегоредки 8. Верхние фланцы 3 и 4 основ ного и дополнительного сильфонов жестко связаны между собой и жесто закреплены в суппорте механизма перемещения устройства вдоль линии реза (не показан). Нижние фланцы 9 и 10 дополнительного и основного сильфонов также жестко связаны между собой. При этом нижний фланец 9 дополнительного сильфона 5 имеет иаметр больше, чем диаметр корпуса 11 плазмотрона, и его часть, примыкающая к корпусу 11 плазмотрона, является составной частью данного корпуса, обеспечивая уплотнение внутренней полости 12 в верхней части корпуса 11 плазмотрона. Посредством отверстия с левой полостью основного сильфона 1 связана полость 12 плазмотрона. В газоподводящем тракте 13 от баллона установлена дросселирующая дюза 14. Соответственно дополнительный тракт 15 (шланг) присоединен к тракту 13 до дросселирующей дюзы 14. При этом участок тракта 16 связан с распределительным устройством б, обеспечивающим подачу плазмообразующего газа в правую и левую полости основного сильфона 1. Соответственно правая полость основного сильфона связана посредством отверстия 17 с полостью 12 дугового плазмотрона. Газоподводящийтракт 15 связан с внутренней полостью дополнительного сильфона 5, причем в разрыве данного тракта установлены манометр 18 и вентиль 19, а подвод газа к дополнительному сильфону 5 выполнен посредством штуцера 20. С отверстия№1 2 и 7 связано распределительное устройство 6, обеспечивающее подачу плазмообразующего газа в полостисильфона 1. Изменение угла отклонения оси плазмотрона от вертикальной оси при подаче газа в полости основного сильфона обозначено d, ad f 2 dj, - значения угла отклонения оси плазмотрона при выполнении первого второго, третьего и i-го прохода (фиг.5). Давление в полостях 99новного сильфона обозначено как Р а во внутренней полости дополнитель- , ного сильфона как Р (фиг.4). Цифрами 1, II, III, п обозначен номер соответствующего прохода при выполнении многопроходной резки. Изменение ширины плазменно-дугового реза обозначено как В; при этом , bj. и соответствующие значения ширины выплавляе,мых канавок на данном проходе (фиг.З). Величины h значения глубин выплавляемых канавок на каждом из указанных проходов, а Н общая глубина выплавляемой канавки. Устройство работает следующим образом. До начала процесса резки устанав-. ливают соответствующий угол наклона продольной оси устройства к поверх ности обрабатываемого металла. По тракту 13 от баллона подают гшазмообраэующий газ, при этом наличие дросселирунадей дюзы 14, установленной в тракте, обуславливает существенное повышение давления на участке газоподводящего тракта расположенном до дросселирующей дю При выполнении первого прохода I до начала подачи -плазмообразующего газа по тракту 13 перекрывают вентиль 19, и при этом плазмообразующ газ по тракту 15 не поступает во внутреннюю полость дополнительного сильфона 5, а поступает только по тракту 16 в распределительное устройство б, которое обеспечивает пос ледовательно чередующееся его посту ление через отверстия 2 н 7, которы располагаются в верхних фланцах 3 и 4 дополнительного 5 и основного сильфонов. Так как левая и правая полости сильфона 1 отделяются перег родкой 8, то при подаче плазмообразукяцего газа в каждую из указанных полостей имеет место одностороннее отклонение оси плазмотрона. При подаче- плазмообразующего газ в левую полость основного сильфона 1 за счет увеличения давления в этой полости ось дугового плазмот на отклоняется вправо на угол d , значение которого определяет ширина канавки Ъ , получаемая при выпол нении первого прохода. Это значение угла отклонения оси плазмотрона обеспечивает амплитуду колебания ду ги, равную . Соответственно при подаче плазмообразующего газа с тем же расходом в правую полость основного сильфона 1 обеспечивается откл нение оси плазмотрона влево на угол d . Таким образом, при выполнении первого прохода получают канавку шириной В и глубиной h . Газ, который подают в правую и левую полости основного сильфона 1, по отверстиям во фланцах 9 н 10 поступает в камеру 12, а затем в камеру формирования дуги и сопло . плазмотрона. Это значение расхода плазмообразующего газа, определяемо давлением Р,в правой и левой полостях основного сильфона, поддерживаю постоянным при выполнении всех проходов . При выполнении второго прохода уменьшают угол отклонения плазменной дуги d , для этого до начала выполнения данного прохода при подаче плазмообразующего газа по трак ту 13 приоткрывают на некоторую величину вентиль 19, и при этом газ поступает в герметичную полость дополнительного сильфона 5 по тракту 15 через штуцер 20. Как только давление в полости дополнительного сильфона 5 достигает значения Pg, ко Торое определяют .с помсл ью манометра 18, вновь перекрывают вентиль 19, и при выполнении данного прохода не меняют значение давления во внутренней полости дополнительного сильфона 5 . Это значение давления во внутренней полости сильфона 5 повышают при выполнении каяодого последующего прохода. Чем большую величину имеет отношение давлений , тем меньшую величину имеет угол отклонения оси плазмотрона d , тем соответственно меньшую величину имеет угол отклонения оси плазмотрона и тем соответственно меньшую величину имеет ширина выплавляемой канавки В. Поэтому за счет увеличения давления . и каждом последующем проходе получают ширину канавки, которая имеет меньшую величину по сравнению с шириной, которую получают при предыдущем проходе. То есть, при выполнении второго прохода И получают канавку шириной b. и глубиной , причем Ь . Ъ/. Соответственно при выполнении третьего прохода IIT, при котором давление Pj повышают на еще большую величину по сравнению со вторым пpoxoдoмJ., получают канавку шириной bj и глубиной li-b , причем bj, Ь,2 . Таким образом, при выполнении трех проходов обеспечивают d d 8о. Это уменьшение амплитуды колебаний плазмотрона обусловливает то обстоятельство, что при увеличении численного значения давления сохранеНИИ неизменным давления Р имеет место выпрямление гофр дополнительного 5 и основного 1-сильфонов. И при значении Pj.РЛ в 1,5-2 раза основной сильфон занимает положение 1, а до, , полнительный сильфон - 5. Такой характер изгиба гофр основного и дополнительного сильфонов при увеличении давленияв полости дополнительного сильфона обусловливает возрастанйе жесткости всей конструкции в целом вследствие растяжки гофр дополнительного снльфона, и при последовательно чередуняцейся подаче плазмообразующего газа в кахдую из половин основного сильфона уменьшение угла отклонения оси плазмотрона, так как при этом возрастает жесткость всей конструкции, определяемая выпрямлением гофр дополнительного сильфона, в связи с чем давление Р не может вызвать такого же изгиба дополнительного сильфона, который имел место при выполнении предыдущего прохода. Этому также способствует и выпрямлеие гофр основного сильфона, т.е. го способность действовать в качесте привода колебаний плазмотрона. Уменьшение угла отклонения оси плазмотрона d при выполнении каждого последующего прохода и связанное с этим уменьшение ил-1рины выплавляемой

канавки В предотвращает шунтирование тока стенками канавки, полученной при выполнении предыдущего прохода, что также обеспечивает повышение производительности обработки металла. Обычно при выполнении последнего

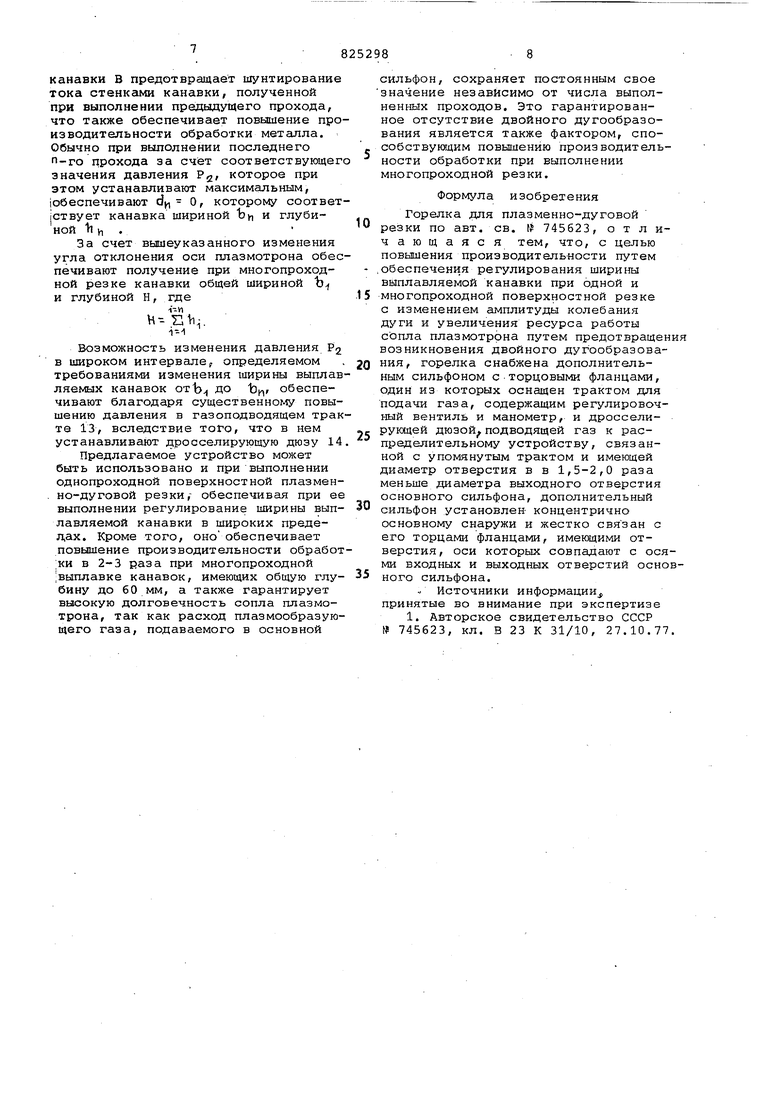

п-го прохода за счет соответствующего значения давления Р, которое при этом устанавливают максимальным, |обеспечивают d, О, которому соответ|ствует канавка шириной Ъц и глубиной lh .

За счет вышеуказанного изменения угла отклонения оси плазмотрона обеспечивают получение при многопроходной резке канавки общей шириной Ъ и глубиной Н, где

I-H

И-- SVii-Возможность изменения давления Pj в широком интервалер определяемом , требованиями изменения ширины выплавляемых канавок отЪ до Ъу, обеспечивают благодаря существенному повышению давления в газоподводящем тракте 13, вследствие того, что в нем устанавливают дросселирующую дюзу 14

Предлагаемое устройство может быть использовано и при выполнении однопроходной поверхностной плазмен. но-дуговой резки,- обеспечивая при ее выполнении регулирование ширины выплавляемой канавки в широких предедах. Кроме того, оно обеспечивает повышение производительности обработ;ки в 2-3 раза при многопроходной ;выплавке канавок, имеющих общую глубину до 60 мм, а также гарантирует высокую долговечность сопла плазмотрона, так как расход плазмообразующего газа, подаваемого в основной

сильфон, сохраняет постоянным свое значение независимо от числа выполненных проходов. Это гарантированное отсутствие двойного дугообразования является также фактором, способствующим повышению производительности обработки при выполнении многопроходной резки.

Формула изобретения

Горелка для плазменно-дуговой резки по авт. св. № 745623, отличающаяся тем, что, с целью повышения производительности путем ,обеспечения регулирования ширины выплавляемой канавки при одной и многопроходной поверхностной резке с изменением амплитуды колебания дуги и увеличения ресурса работы сопла плазмотрона путем предотвраще возникновения двойного дугообразования, горелка снабжена дополнительным сильфоном сторцовыми фланцами, один из которых оснащен трактом для подачи газа, содержащим регулировочный вентиль и манометр, и дросселирующей дюзой подводящей газ к распределительному устройству, связанной с упомянутым трактом и имеющей диаметр отверстия в в 1,5-2,0 раза меньше диаметра выходного отверстия основного сильфона, дополнительный сильфон установлен- концентрично основному снаружи и жестко связан с его торцами фланцами, имеицими отверстия, оси которых совпадают с осми входных и выходных отверстий оснного сильфона.

- Источники информации принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 745623, кл. В 23 К 31/10, 27.10.7

. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плазменно-дуговой резки | 1978 |

|

SU716747A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU745623A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU903041A1 |

| Устройство для плазменно-дуговой резки | 1980 |

|

SU944843A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU743817A1 |

| Установка для плазменно-дуговой резки | 1978 |

|

SU716746A1 |

| Способ плазменно-дуговой поверхностной резки | 1979 |

|

SU854651A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU727367A1 |

| Горелка для плазменно-дуговойРЕзКи | 1979 |

|

SU814628A2 |

| Способ плазменно-дуговой резки металлов | 1975 |

|

SU707711A1 |

п

Авторы

Даты

1981-04-30—Публикация

1979-06-27—Подача