Изобретение относится к черной металлургии, в частности к разработке оптимального состава комплексной лигатуры, предназначенной для модификац.ии чугуна. Известна лигатура для чугуна следующего состава, вес.%: Кремний Кальций Магний Редкоземельные металлыОстальное 1 Железо Недостатком указанной лигатуры является низкое содержание магния (23%) иРЗМ (6-7%), так как при исаоль:§овании этой лигатуры в качестве модификатора серого чугуна (расход лигатуры до 3% от веса обрабатываемого чугуна) стабильное получение высокопрочного чугуна с шаровидны Л графитом обеспечивается только лишь в отливках с толщиной стенки не более 40 мм. При этом содержание серы в исходном чугуне следует поддерживать не выше 0,04 Для стабильного получения высокопрочно;.о чугуна в отливках толщиной более 1.00 мм при повышенном -содержании серы (0,06% и выше) в исходном чугун расход лигатуры возрастает более 4%. Это объясняется тем, что повышенный расход сплава приводит к увеличению контде-нтрации кремния (более 2,б%.) в модифицированном чугуне и тем самым к ухудшению его пластических свойств (хрупкость феррита, насыщенного кремнием) . Недостатком лигатуры является также высокое содержание в ней кальция (более 8%). Это приводит к увеличению шлакообразования при модифицировании чугуна и загрязнению отливок (особенно тонкостенных и сложных конфигураций) шлаковыми включениями. Цель изобретения - стабильное получение во всех сочетаниях отливок высокопрочного чугуна с шаровидным графитом с более высокими механическими свойствами.. Цель достигается тем, что предлагаемая лигатура содержит компоненты в следующем соотношении, Bt3c.%: 52-60 Кремний 3- 7 Кальций 3,5-6,5 Магний Редко 3 емель ные 10,5-16,5 металлы Остальное Железо Примеси: 0,5-1 Алюминий 0,15-0,35 Углерод 0,01-0,03 Фосфор 0,005-0,02 Пример. Выплавку опытного предложенного состава комплексной ли гатуры бсуществляют в бессердечнйковой индукционной печи типа ИСТ-016. В качестве шихтовых: материалов йс рольэуют 75%-ный ферросилиций (восстановитель) , отсев обожженного доломита, фториды редкоземельных металлов (цериевая подгруппа).Учитывая предельные значения соотношения элементов, в промышленных усло виях выплавляют следующие составы (средневзвешенные) лигатуры, вес.%: А - кремний 52,21; кальций 7,00 магний 3,55; РЗМ 16,28; железо остал ное. Б - кремний 55,00; кальций 4,99; магний 5,14; РЗМ 12,90; железо остал ное. В - кремний 59,75; кальций 3,60; магний 6,40; РЗМ 10,90; железо остал ное. Указанные составы комплексной лигатуры, а также сплав-прототип в про мышленных условиях ис1 атывают при мо дифицировании серого синтетического чугуна с целью получения высокопрочного чугуна с шаровидным графитом. Средне взвешенный состав сплава прототйпа следугаций вес.%: кремний 48,65; кальций 30,00; магний 2,,69; РЗМ 7,00; остальное железо. Испытание проводят для установления необ хрдимого количества комплекс ных лигатур, обеспечивающего стабиль ное получение высокопрочного чугуна с шаровидным графитом в отливках раэ нс5г6 сеченйя. Поэтому модифицировани подвергают чугуны разного состава и содержание серы в них колеблется в п редёлах от 0,02 до 0,09%.

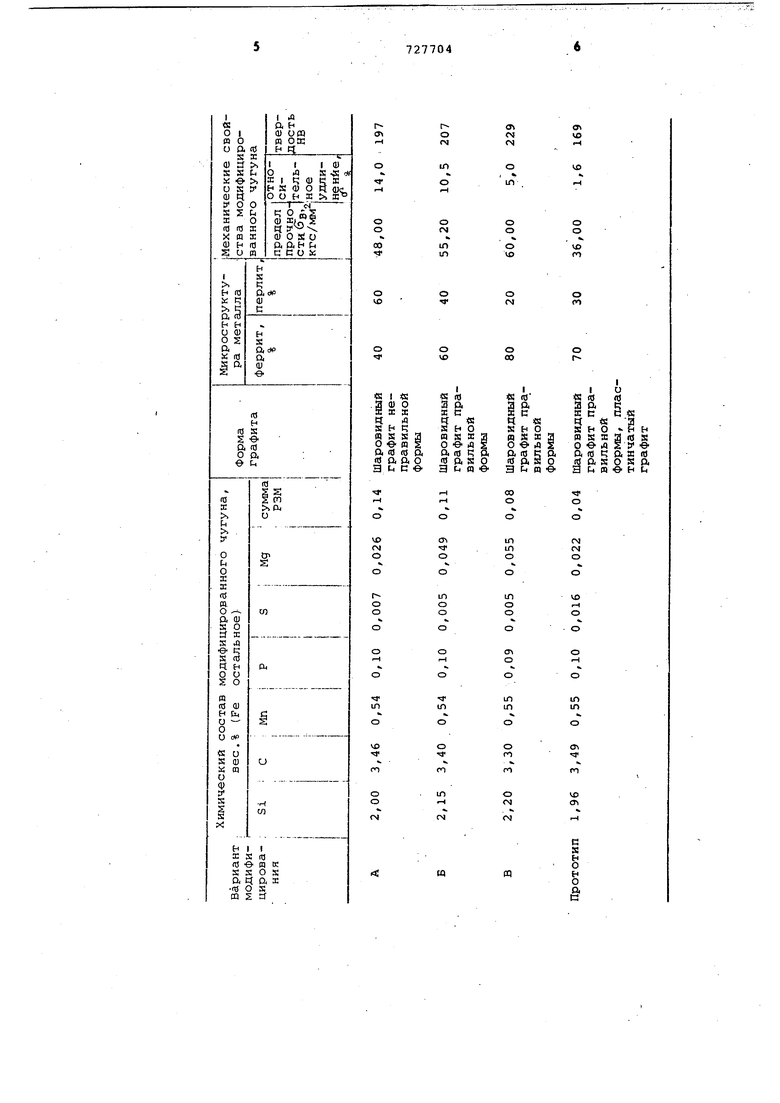

727704 Опыты проводят по следующей методике. Синтетический чугун, расплавленный в 10-тонной индукционной печи, выпускают в ковш емкостью 4 т. Перед выпуском металла на дно ковша загружают разные дозы комплексной лигатуры, дробленной до крупности 0-10 мм,Температуру чугуна перед модифицированием поддерживают в пределах 1390-143рС. После за полнения ковша металлом его выдерживают в теченйи 4 мин, тщательно считывают шлак и заливают в песчаные формы-образцы в виде клиньев толщиной 50, 100, 150и 200 мм. / После нормализационного отжига в клиньях изучают форму и распределение графита, микроструктуру металлической матрицы и механические свойства модифицированного чугуна. Опыты показывают, что при модифицировании чугуна с содержанием серы 0,04% для стабильного получения глобулярной формы графита в отливках толщиной до 100 мм расходуется лигатуры (составы А, Б, В) до 1,5%, а сплавапрототипа - до 3% от веса обрабатываемого чугуна. Для отливок толщиной выше 100 мм расход лигатуры (А, Б,- В) увеличивается до 2,0%, а сплавапрототипа - до 4%, При содержании серы до 0,08% в исходном чугуне для отливок толщиной ниже 100 мм необходима лигатура (А, Б, В) до 2%,а сплавПрототип - до 4%. Для отливок толщиной выше 100 мм эти расходы увеличиваются до 2,5 и 5% соответственно. Модифицируют серый чугун следующего химического состава: 1,20%, кремния; 0,55% марганца; 3,55% углерода; 0,11% фосфора, 0,0055%серы. Количество присаживаемой лигатуры для каждого варианта 2% от веса обрабатываемого металла. Химический состав модифицированного чугуна, характеристика формы графиТа, микроструктура металлической основы и механические свойства модифицированного чугуна приведены в таблице.

л

У

N N D

1Л

о

О

О О

о см

о

О

VO

п

О rv|

о ч

о

го

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного чугуна | 1982 |

|

SU1024508A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2586730C1 |

| Лигатура | 1979 |

|

SU773119A1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

| Модификатор | 1976 |

|

SU655740A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2001 |

|

RU2188240C1 |

| Способ получения чугуна с шаровидным графитом | 1983 |

|

SU1148886A1 |

О СО

о

о

вл)

S

3а

с «

яс

4«

:g

5н о 2 и)к X ое л

д (d с; р, а:

S о S р.

(SO Э Р

т © Д о Н Сч

оо о

о

(N

in

1Л

(N

о

о

1Л

ю

о о

Го о

а

о

о

гЧ

о

1Л

in

in

1Г)

о п

ffl

З

о

VO CTi

ГЧ

с

S

fH

о н о

я

ё

.- -- i , . - 7277(04 8

Из таблицы следует, что- по сравне-что, с целью повышения механических

;.нию со сплавом-прототипом при модифи-свойств чугуна, она содержит компонен йРЙ8ай йТй Ж химического состава ты в следующем соотношении, вес.%:

серого чугуна предлагаемыми лигатура-Кремний 52-60

ми в отливках сечением 150 мм полно-Кальций 3-7

стью обеспечивается получение правиль- .Магний 3,5-6,5

нойшаровидной формы графита. Редкоземельные

металлы 10,5-16,5

Формула изобретенияЖелезо Остальное

, .Источники информации,

J.....,.. -.:.„..Ч- - - ,-,----- . .-- - --.- ,- --- .- -.-

Лигатура, содержащая кремний, каль- .принятые-во внимание при экспертизе

ций, магний, редкоземельные металлы и 1. Авторское свидетельство СССР

железо, отличающаяся 209483, кл. С 22 С 35/00, 1968.

susjKSfeK&Wyfcs г

Авторы

Даты

1980-04-15—Публикация

1977-12-01—Подача