(54) КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ БЕНЗОЛА В МАЛЕИНОВЫЙ АНГИДРИД

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора | 1970 |

|

SU333793A1 |

| Катализатор для окисления бензола до малеинового ангидрида | 1975 |

|

SU728693A3 |

| Способ приготовления ванадий-титанового катализатора для окисления о-ксилола во фталевый ангидрид | 1979 |

|

SU858914A1 |

| Катализатор для окисления акролеина | 1980 |

|

SU1026827A1 |

| Катализатор для окисления акролеина | 1980 |

|

SU899112A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРОЛЕИНА | 1971 |

|

SU429579A3 |

| Катализатор для окисления @ -ксилола или нафталина во фталевый ангидрид | 1979 |

|

SU1147244A3 |

| Способ совместного получения стирола, этилбензола, бензола и фенолов | 1980 |

|

SU891615A1 |

| Катализатор для получения -бутиролактона и тетрагидрофурана | 1976 |

|

SU747517A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛА ИЛИ МЕТАКРИЛОНИТРИЛА | 1973 |

|

SU400084A1 |

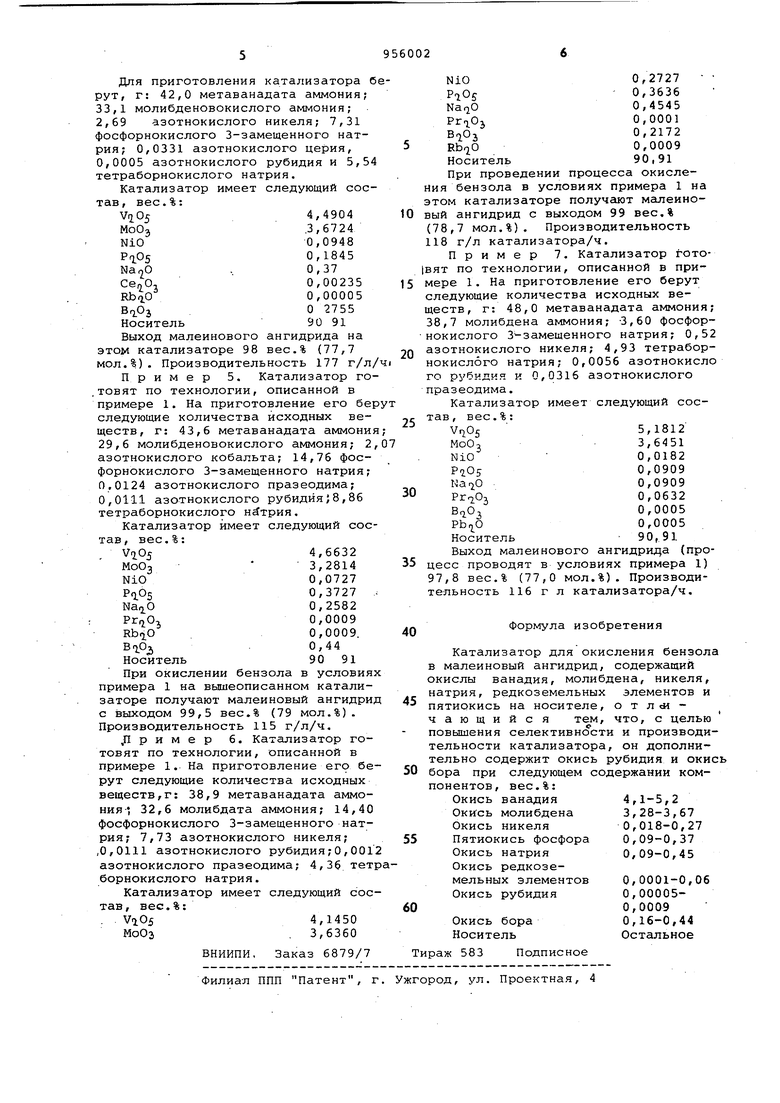

Изобретение относится к производству катализаторов для окисления бен зола в малеиновый ангидрид. Известен катализатор парофазного окисления бензола в малеиновый ангид рид на основе пятиокиси ванадия с добавкой окислов Mo,Co,Ni,P и В на носителе - корунде. Селективность та кого катализатора - выход малеиновог ангидрида в расчете на исходное сырье -. не превышает 75-76 мол.%. Наиболее близким к предлагаемому катализатору является катализатор дл окисления бензола в малеиновый ангид рид, содержащий окиси ванадия, молиб дена, никеля, пятиокись фосфора, а также окись одного из редкоземельных элементов на носителе, предварительно обработанном соляной кислотой. Конверсия бензола на таком катали заторе составляет 98-99%, селективность. - 93 вес.%(74 мол.%), производительность катализатора 55-100 г/л катализатора/ч. Недостатками этого катализатора яв ляются недостаточно высокие его селек тивность и производительность. Целью изобретения является повышение селективности и производительности катализатора. Цель достигается тем, что катализатор, содержащий окислы ванадия, молибдена, никеля, редкоземельных элементов и пятиокись фосфора на носителе, дополнительно содержит окись рубидия и окись бора при следующем соотношении компонентов, вес.%: Окись ванадия4,1-5,2 Окись молибдена 3,28-3,67 Окись никеля о 0,018-0,27 Пятиокись фосфора 0,09-0,37 Окись натрия0,09-0,45 Окись редкоземельных 0,0001-0,06 элементов 0,00005 Окись рубидия 0,0009 0,16-0,44 Окись бора Носитель Остальное - Дополнительное введение в состав катализатора окиси рубидия и окиси бора позволяет повысить селективность катализатора до 98-100 вес. % (78 80 мол.%) и увеличить производительность до 120 г/л катализатора/ч. Катализатор получают следующим образом. В печь загружают носитель, например, электрокорунд, который обрабатывают соляной кислотой. Затем в печь-реактор с обработанным косителем и концентрированной соляной кис- лотой загружают молибденовокислый аммоний,после полного растворения .которого при 60°С постепенно загружают метаванадат аммония и растворяю при 70°С, Далее последовательно добавляют растворы фосфорнокислого нат рия, тетрабората натрия, азотнокисло го никеля, РЗЭ и рубидия. Полученный катализатор активируют в реакторе В течение 500 ч, а затем проводят окисление бензола при температуре 370- 400С, концентрации бензола в бензоло-воздушноя смеси 37-41 г/мм. Пример 1. Носитель - элект рокорунд (частицы нерегулярной формы размером 4-бмм) в. количестве 440 г обрабатывают концентрированной соляной кислотой. Обработанный носитель выгружают из реактора, а в негО заливают 435 мл концентрированной соляной кислоты и загружают 30,2 г молибденовокислого аммония при одновременном включении вращения реактора. Раствор подогреваю.т до 60°С. , После полного растворения молибдата аммония постепенно при перемешивании загружают 48,3 г метаванада аммония Затем в реактор заливают раствор , фосфорнокислого натрия (4,35 г соли растворяют в 10 мл дистиллированной воды), перемешивают и вносят тетраборат натрия (3,29 г соли растворяют в 25 мл дистиллированной воды), перемешивают и загружают раствор азотнокислого никеля (2,54 г соли растворяют в 10 мл дистиллированной воды перемешивают и загружают растворы азотнокислого празеодима (0,6038г соли растворяют в 10 мл дистиллированной воды) и азотнокислого рубиди (0,001 г соли растворяют в 5 мл дистиллированной воды). После того, как соли полностью растворятся,в реактор загружают 440 г обработанного кислотой носителя. Пропитку проводят при 80-90°С. После пропитки в течение 3 ч катализаторнуго массу перемешивают, а зйтем прокаливают при 80-4О0°С. Полученный катализатор име следующие характеристики: объемный вес 1,6-1,7 кг/дм размер гранул 4-6 мм, удельная поверхность 1,5-. 2,,5 мг/г. Катализатор имеет следующий-состав, вес.% VriOs5,1446 3,3636 0,0896 0,2182 0,0003 0,0001 0,1636 Носитель Этот катализатор загружают в реактор проточного типа и активирую при 350-380С с постепенным увеличёнием концентрации -бензола в бензоло-воздушной смеси с 16 до 41 г/нм при объемной скорости 2700-2900 . Окисление бензола в малеиновый ангидрид проводят при 370-390°С; концентрация бензола в бензоло-воздушной смеси 37-41 г/нм.Конверсия бензола в этих условиях 98-99%, селективность процесса (выход малеинового ангидрида на исходное сырье) 100вес.% (80 мол,%). Производительность 120 г/л катализатора/ч. П р и м е р 2 (для сравнения). Катализатор готовят по технологии, описанной в примере 1. На приготовление его берут следующие.количества исходных веществ, г: 47,2 метаванадаТа аммония: 30,7 молибдата аммония; 5,из азотнокислого никеля; 10,73 фосфорнокислого 3-замещенного натрия 0,096 азотнокислого празеодима; 0,0100 азотнокислого рубидия. Катализатор имеет следующий состав, вес,%: ,0446 МоОз3,4090 N100,1773 PaOs 0,2709 ,18 .0,0074 Rb,00,0009 Носитель90-91 При проведении процесса окисления бензола в условиях примера 1 на этом катализаторе получают малеиновый ангидрид с выходом 93 вес.% (74,0 мол.%). Производительность 100 г/л/ч. Пример 3 (для сравнения) Катализатор готовят по технологии, описанной в примере 1. Для приготовления его берут следующие количества исходных веществ, г: 45,5 метаванадата аммония; 32,4 молибденовокислого аммония; 2,-19 азотнокислого никеля; 14,40 фосфорнокислого 3-замещенного натрия; 0,1213 азотнокислого празеодима; 1,83 тетраборнокислого натрия. Катализатор имеет следующий состав, вес.i: VaOs4,8627 3,5909 0,0773 0,3636 ° 0,0955 0,0091 0,0909 Носитель При окислении бензола в условиях примера 1 на этом катализаторе получают малеиновый ангидрид с выходом 94,5 вес.% (.%). Производительность 70 г/л/ч. П р и м е р 4, Катализатор готовят по технологии, описанной в примере 1.

Авторы

Даты

1982-09-07—Публикация

1976-08-23—Подача