1

Изобретение относится к области металлургии, в частности к чугунам, работающим в условиях абразивного изнашивания и может использоваться для деталей дробеметногю оборудования.

Известен чугун l следующего состава, вес.%;

Углерод2,3-2,8

Кремнийдо 1,5

Марганец-0,2-0,8

Хром-17,0-21,0

Бор (титан)0,1-0,3

ЖелезоСЗстальное,

Такой чугун после термообработки (нагрев до 950 С, охлаждение на воздухе) имеет ТЕ ердость HRC 53-6О, предел прочности6 g 5О-55 кГ/мм .

Недостатком такого чугуна является его низкая стойкость в условиях абразивно-эрозионного износа.

Цель изобретения г- повышение износостойкости чуг-у т,

Это достигается тем, что чугун дополнительно содержит молибден при следующем соотношении компонентов, вес.%:

1,8-2,2

Углерод 3,5-6,0 Кремний 0,2-0,8 Марганец 16,0-21,0 Хром

Компонент выбранный из группы, содержащей бор и тиОД-0,3 тан

0 0,5-1,5

Молибден ХСелезо Остальное

Повышенное значение стойкости в условиях абразивной эрозии обеспечивает

15 ся при содержании углерода, близком к эвтектическому. При увеличе( содержания углерода свыше 2,2% существенно снижается ударная вязкость материала, и как следствие, уменьшается стойкость

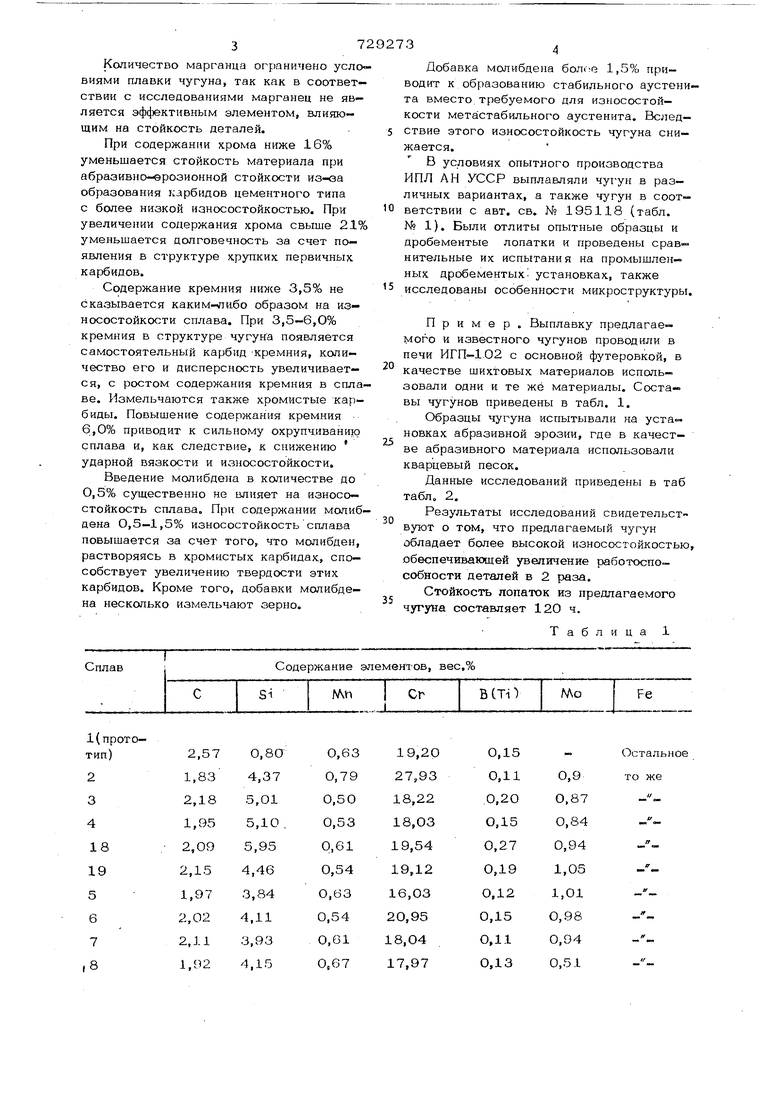

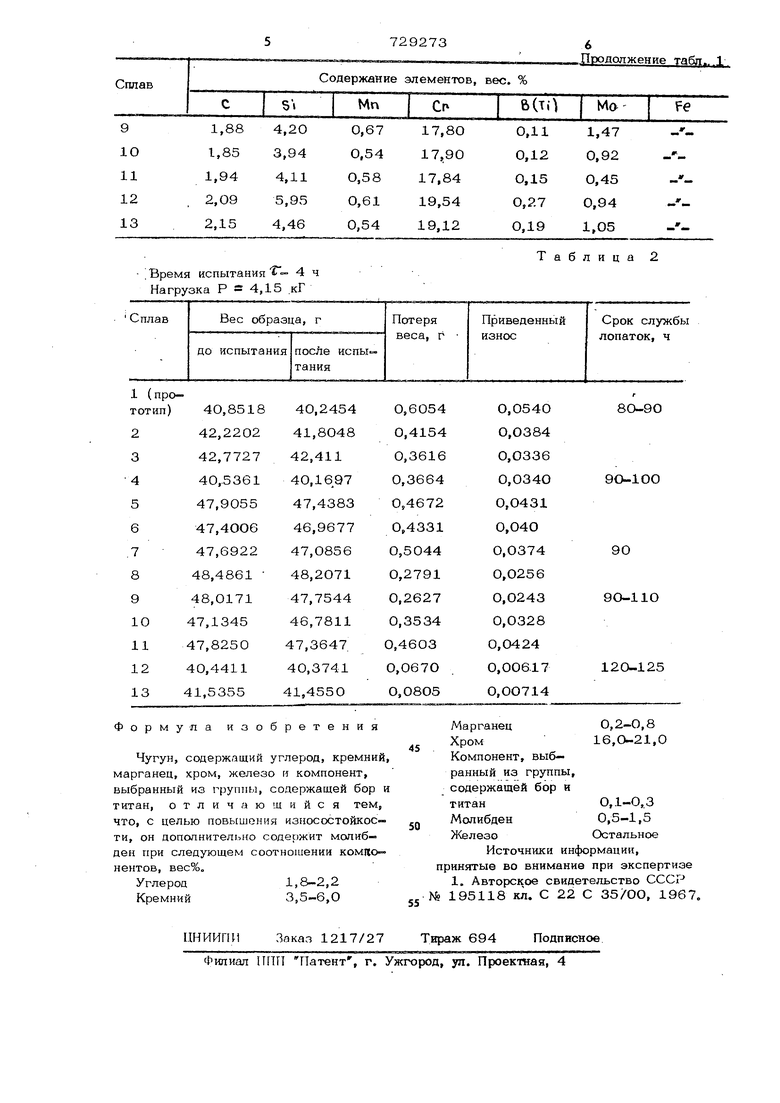

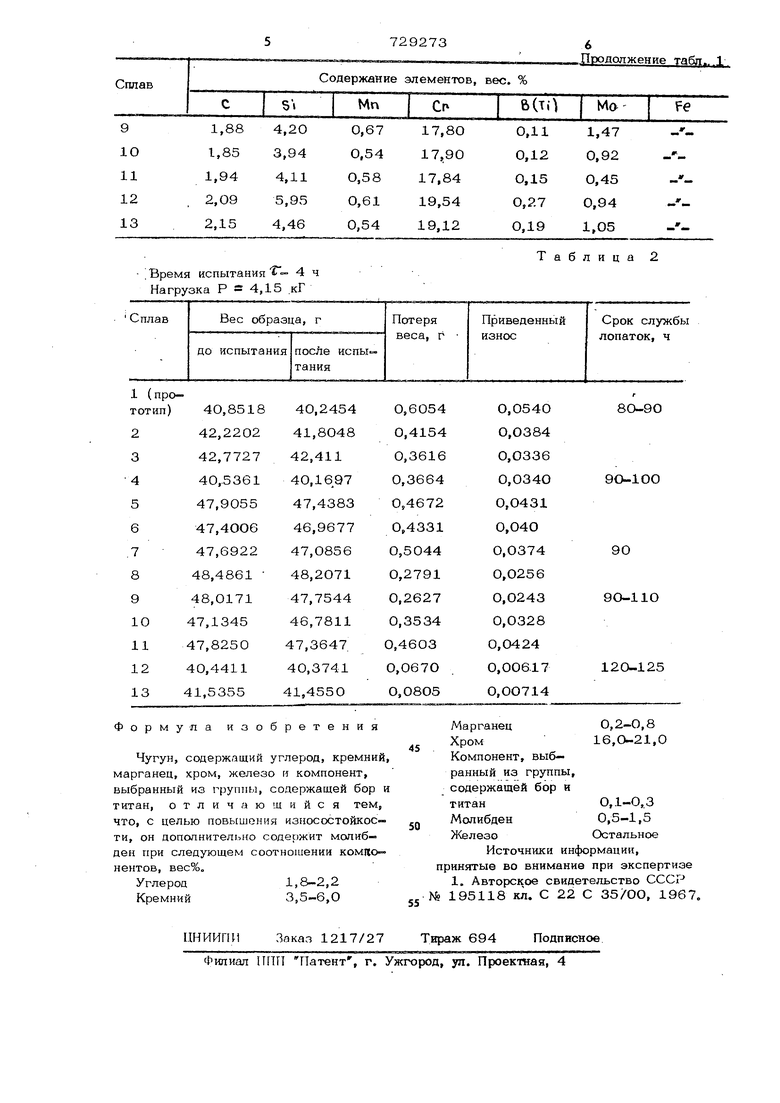

20 деталей. При содержании углерода меньше 1,8% снижается износостойкость материала из-за уменьшения количества упрочняющей .среды. 3 Количество марганца огр)аничено усл виями плавки чугуна, так как в соответ ствии с исследованиями марганец не является эффективным элементом, влияющим на стойкость деталей. При содержании хрома ниже 16% уменьшается стойкость материала при абразивно-ерозионной стойкости из-еа образования карбидов цементного типа с более низкой износостойкостью. При увеличении содержания хрома свыше 21 уменьшается долговечность за счет появления в структуре хрупких первичных карбидов. Содержание кремния ниже 3,5% не сказывается каким- 7ибо образом на износостойкости сплава. При 3,5-б,О% кремния в структуре чугуна появляется самостоятельный карбид -кремния, количество его и дисперсность увеличивается, с ростом содержания кремния в спла ве. Измельчаются также хромистые карбиды. Повышение содержания кремния 6,0% приводит к сильному охрупч.иванию сплава и, как следствие, к снижению ударной вязкости и износостойкости. Введение молибдена в количестве до 0,5% существенно не влияет на износостойкость сплава. При содержании мапиб дена О,5-1,5% износостойкостьсплава повышается за счет того, что молибден, растворяясь в хромистых карбидах, способствует увеличению твердости этих карбидов. Кроме того, добавки молибдена несколько измельчают зерно. 3 Добавка молибдена болое 1,5% приводит к образованию стабильного аустенита вместо требуемого для износостойкости метастабильного аустенита. ЕЗследствие этого износостойкость чугуна снижается. В условиях опытного производства ИПЛ АН УССР выплавляли чугун в различных вариантах, а также чугун в соответствии с авт. св. № 195118 (табл. № 1). Были отлиты опытные образцы и дробементые лопатки и проведены сравнительные их испытания на промышленных дробементых: установках, также исследованы особенности микроструктуры. Пример. Выплавку предлагаемого и известного чугунов проводили в печи ИГП-1.02 с основной футеровкой, в качестве шихтовых материалов использовали одни и те же материалы. Составы чугунов приведены в табл. 1. Образцы чугуна испытывали на установках абразивной эрозии, где в качестве абразивного материала использовали кварцевый песок. Данные исследований приведены в таб табл. 2. Результаты исследований свидетельствуют о том, что предлагаемый чугун обладает более высокой износостойкостью, обеспечиваюш;ей увеличение работоспособности деталей в 2 раза. Стойкость попаток из предлагаемого чугуна составляет 120 ч. Таблица 1

Время испытания f- 4 ч Нагрузка Р 4,15 кГ

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| Чугун | 1982 |

|

SU1054439A1 |

| Чугун | 1981 |

|

SU1008270A1 |

| Чугун | 1983 |

|

SU1079685A1 |

| Чугун | 1990 |

|

SU1765236A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

| ЛИГАТУРА ДЛЯ РАФИНИРОВАНИЯ И МОДИФИЦИРОВАНИЯ ХРОМИСТЫХ ЧУГУНОВ | 2017 |

|

RU2640368C1 |

| Состав для наплавки | 2020 |

|

RU2752057C1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

Авторы

Даты

1980-04-25—Публикация

1978-05-10—Подача