I

{Тзобретение относится к способу производства апюмоникепевьрс катализаторов для процесса паровой конверсии углеводородных газов..

Известны промотированные сплавные 1Сатализаторы на основе алюминия а никеля с окисной поверхностью, например алюмоникельхромовый Cl алюмоникельжепезный 2.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является катализатор для парог; вой конверсии углеводородных газов на основе выщелоченного никель-алюминиевого сплава с промотирующей добавкойниобием I3j.

Недостатком известных катализаторов является их высокий насыпнсй вес, что экономически невыгодно, так как при увеличении насьтного веса увеличивается единица веса катализатора для получения единицы обьема водорода.

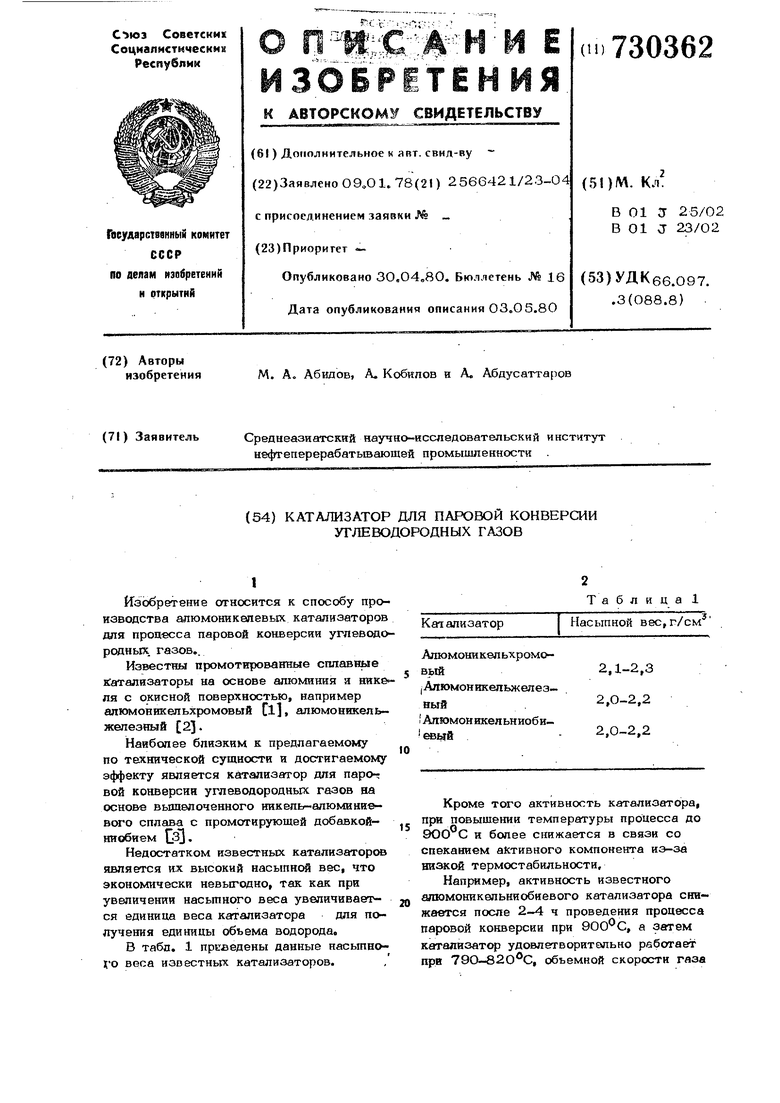

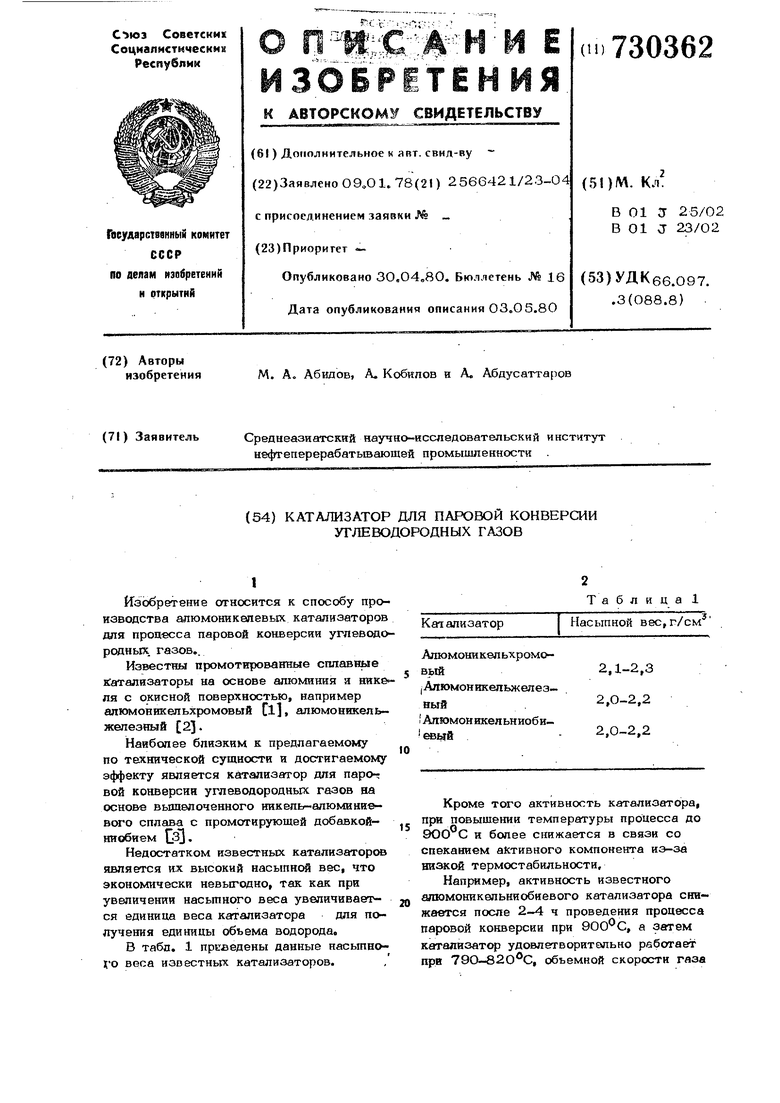

В табл. 1 приведены данные насыпноIo веса известных катализаторов.

Таблица 1

Насыпной вес,г/см

Ка1ализатор

Апюмоникельхромовьй2,1-2,3

(Алюмоннкельжелезвый2,0-2,2

Алюмон икел ьниобиевый- 2,0-2,2

10

Кроме того активность катализатора, при повышении температуры процесса до

15 ЭОО С и более снижается в связи со спеканием активного компонента из-за низкой термостабильности.

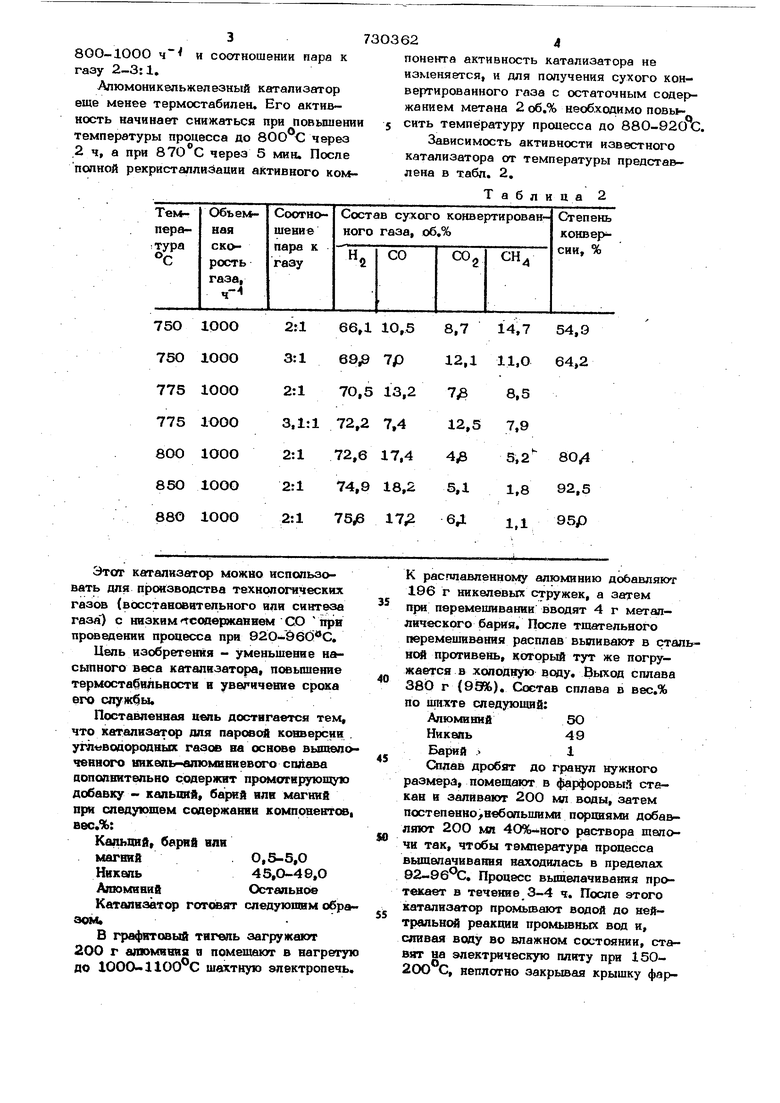

Например, активность известного алюмоникельниобиевого катализатора сни30жается после 2-4 ч проведения процесса паровой конверсии при , а затем катализатор удовлетворительно работает при 79О-820 С, объемной скорости газа 3 80О-1000 ч и соотношении пара к газу 2-3:1, Лпюмоникельжэлазный катализатор еще менее термостабилен. Его активность начинает сннжаться при повышении 5 температуры процесса до 80О С через ,2 ч, а при 870 С через 5 мин. После полной рекристаллизации активного ком730362 4 понента активность катализатора не изменяется, и для получения сухого конвертированного газа с остаточным соде{ жанием метана 2 об,% необходимо повььсить температуру процесса до 880-920 С. Зависимость активности известного катализатора от температуры представлена в табл. 2. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления никелевого катализатора для конверсии углеводородов с водяным паром | 1970 |

|

SU383347A1 |

| Катализатор для паровой конверсии углеводородного газа | 1975 |

|

SU670325A1 |

| Катализатор для паровой конверсии нефтезаводских газов | 1974 |

|

SU641980A1 |

| Алюмоникелевый катализатор для углекислотной конверсии природного газа | 1975 |

|

SU582828A1 |

| Способ приготовления катализатора для конверсии углеводородов | 1975 |

|

SU525471A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

| Способ приготовления порошкообразного никелевого катализатора для гидрирования непредельных соединений и паровой конверсии метана | 1985 |

|

SU1294372A1 |

| Способ получения катализатора для конверсии углеводородов | 1983 |

|

SU1109193A1 |

| Катализатор для конверсии метана | 1976 |

|

SU671835A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И МЕТАНОЛА | 2004 |

|

RU2285660C2 |

Этогг катализатор можно использовать для производстве технологических газов (восстановвтельного или синтеза газа ) с низкимпсодержанием СО при проведении процесса при 92О-960 С.

Цель изобретения - уменьшение насыпного веса катализатора повьпиение термостабиАьвости и увеличение срока его службы.

Поставленная цепь достнгается тем, что катализатор лля паровой конверсии . углеводородных газов ва осноае выщелоченного ыикепь-алюмннневого сплава допопЕительно содержит промотнрующую добавку - калышй, барий или магний при следующем соаержании компонентоВ| вес.%:

Кальций барий или магнийО,5-5,О

Ннкапь45,О-48,О

АлюминийОстальное

Катализатор готовят следующим обрааом.

В графитовый тигель загружают 2ОО г алюминия а помешают в нагретую до 100О-1100 С шахтную электропечь.

К расгздавленному алюминию добавляют 196 г никелевых стружек, а затем прж перемешивании вводят 4 г металлического бария. После тщательного перемешивания расплав вьливают в стансЛ противень, который тут же погружается в холодную воду, Выкод сплава 380 г (95%). Состав сплава в взс,% по шихте следующий:

Алюминий5О

Никель49

Барий .1

О1Лав дробят до гранул нужного размера, помещают в фарфоровый стакан и заливают 2ОО мл воды, затем постепенно небопьшнми пс цнями добавляют 200 МП 40%-ного раствора щелочи так, чтобы температура процесса выщелачивания находилась в пределах 92-96 С, Процесс выщелачивания протекает в течение 3-4 ч. После этого катализатор промьюают водой до нейтральней реакции промьюных вод и, сливая воду во влажном состоянии, ставят на электрическую плиту при 1502ОО С, неплотно закрьшая крышку фар5 7303626

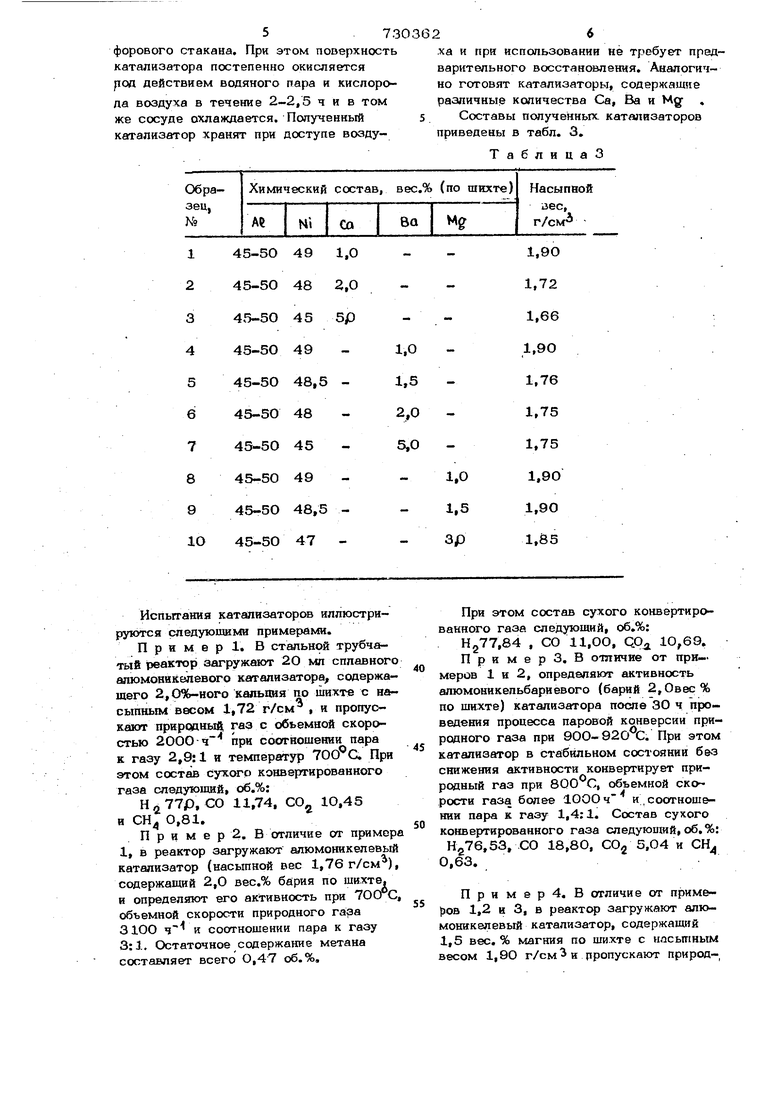

форового стакана. При этом поверхность.ха и при использовании не требует предкатализатора постепенно окисляетсяварительного восстановления. Анапогичрод действием водяного пара и кислоро-но готовят катализаторы, содержащие да воздуха в течение 2-2,5 ч и в томразличные количества Са, Ва и Мд , же сосуде охлаждается. Полученный5 Составы полученных, катализаторов катализатор хранят при доступе возду-приведены в табл. 3. Испытания катаэтизаторов иллюстрируются следующими примерами. Примеров стальной трубчатый 1зеактор загружают 20 мп сплавног алюмонйколевого катализатора, содержащего 2,р%-ного калышя по шихте с насыпным весом 1,72 г/см , и пропускенот природный; газ с объемной скоростью 2000 ч при состношении пара к газу 2,9:1 и температур 700 С. При этом состав сухого конвертированного газа следующий, об.%: , СО 11,74, СО 10,45 и СН О,81. П р и м е р 2. В отличие со- пример 1, в реактор загружают алюмоникелевый катализатор (насыпной вес 1,76 г/см ) содержащий 2,0 вес.% бария по шихте. и определяют его активность при 7ОО С объемной скорости природного газа 31ОО ч и соотношении пара к газу 3:1. Остаточное содержание метана составляет всего 0,47 об.%.

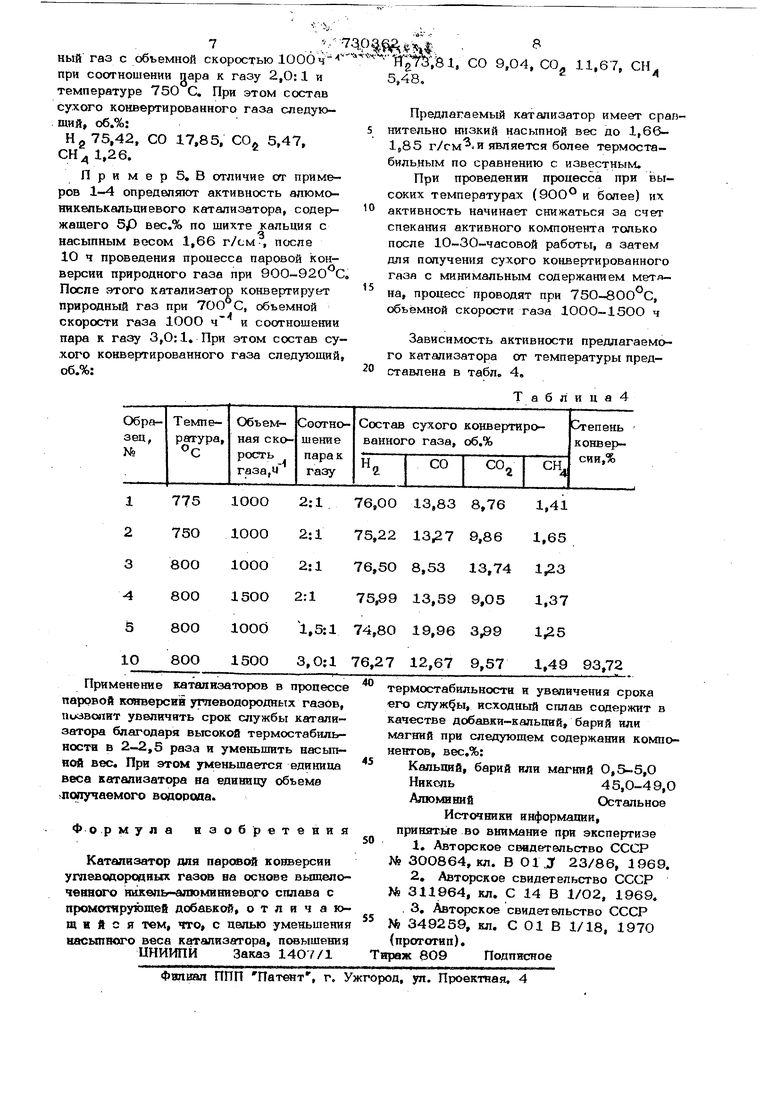

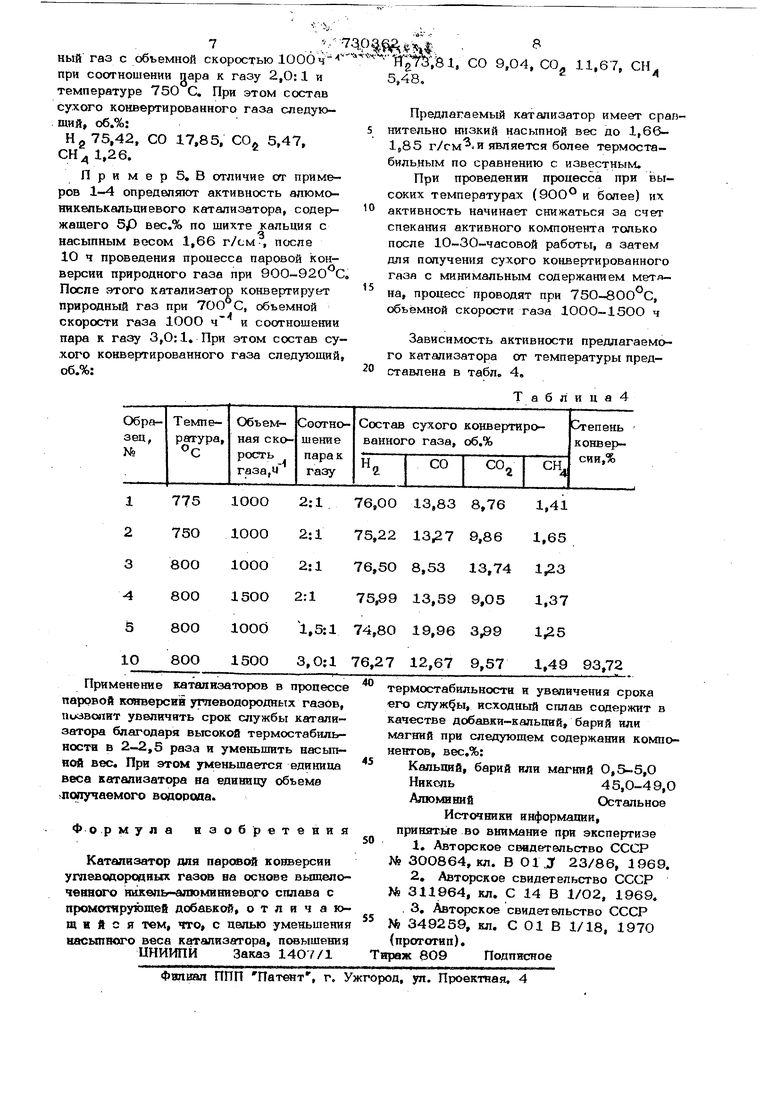

ТаблицаЗ При этом состав сухого конвертированного газа следующий, об.%: Н277,84 , СО 11,00, Qpa 1О,69. Пример 3. В отличие от примеров I и 2, определяют активность алюмоникельбариевого (барий 2, Овес % по шихте) катализатора после 30 ч проведения процесса паровой конверсии природного газа при 900-92О С. При этом катализатор в ста;бильном состоянии без снижения активности конвертирует природный газ при 800 С, объемной скорости газа более ЮООч и,соотношении пара к газу 1,4:1. Состав сухого конвертированного газа следующий, об, %: Н276,53, СО 18,80, СО 5,04 и СН. 0,63. Пример 4. В отличие от п|5имеров 1,2 и 3, в реактор загружают алюмоникепевый катализатор, содержащий 1,5 вес. % магния по шихте с насьтным весом 1,90 г/см и пропускают природ-, 7..,. ный газ с объемной скорсютью при соотношении пара к газу 2,0:1 и температуре 750 С. При этом состав сухого конвертированного газа следующий, об.%: Hg 75,42, СО 17,85, СО 5,47, ,2 6. Пример 5. В отличие от примеров 1-4 определяют активность алюмоникелькапьциэвого катализатора, содер жащего ЗР вес.% по шихте кальция с насыпным весом 1,66 г/см , после 10 ч проведения процесса паровой конверсии природного газа при 90О-920 С После этого катализатор конвертирует природный газ при 7ОО С, объемной скорости газа 1000 ч и соотношении пара к газу 3,0:1, При этом состав су хого конвертированного газа следующий об.%: М. ЖЙ1, СО 9,04, COg 11,67, СН Предлагаемый катализатор имеет сравнительно Ш1зкий насыпной вес до 1,661585 является более термостабильным по сравнению с известным. При проведении процесса при высоких температурах (90О и более) их активность начинает снижаться за счет спекания активного компонента только после 10-30-часовой работы, а затем для получения сухого конвертированного газя с минимальным содержанием метяна, процесс проводят при 750-800 С, объёмной скорости газа 1ООО-15ОО ч Зависимость активности предлагаемого катализатора от температуры представлена в табл, 4. Таблица4

Авторы

Даты

1980-04-30—Публикация

1978-01-09—Подача