Изобретение относится к промышленности синтетического каучука, а именно к получению 1,2-полибутадиена

Целью изобретения является улучшение перерабатываемости конечного продукта.

Пример 1. В аппарат, снабженный мешалкой, в атмосфере аргона вводят 1380 МП толуола, 300 г бутадиена- 1,3 и ,8 мл раствора дивинил- бензола (ДВБ) в толуоле с концентрацией 0,23 моль/л. Затем добавляют 5,6 мл катализатора - продукта взаимодействия динатрий-о -метил стирольного олигомера (ДНМС), диметилдиокса- 5 лирные соотношения бутадиена-1,3 к на (ДМДО) и толуольного раствора изо- ДНМС и ДВБ к ДНМС 1600:1 и 4,0:1 соответственно.

Полимеризацию проводят при в течение 3 ч. Затем катализатор дезпропилата алюминия с концентрацией (в расчете на ДНМС) 0,182 моль/л при молярных соотношениях изопропилата-алюмииия к ДНМС 0,5:1 и ДМДО к ДНМС 90:1. 20 активируют, а полимер выделяют и обрабатывают аналогочно примеру 1.

Пример4. В аппарат, снабженный мешалкой, в атмосфере аргона вводят 1550 мл толуола, 280 г бута- 2 длена-1,3 и 23,8 мм раствора ДВБ в толуоле с концентрацией 0,27 мол/л. Затем добавляют 15,.4 мл катализатора I продукта взаимодействия ДНМС, ДМДО

и толуольного раствора изопропилата 30 алюминия с концентрацией (в расчете на ДНМС). 0,182 моль/л при молярных отношениях изопропилата алюминия к ДНМС 0,9: 1 и ДМДО к ДНМС 60:1.Молярные - отношения бутадиена-1., 3 к ДНМС и ДВБ к 35 ДНМС 1850:1 и 2,3:1 соответственно.

Полимеризацию прородят при 10°С в течение 4 ч. Затем катализатор дезактивируют, а полимер выделяют и обрабатывают аналогично примеру 2. 40 Пример5.В аппарат, снабженный мешалкой, в атмосфере аргона вводят 2100 мл толуола, 205 г бутадие- на-1,3 и 33,8 мл раствора ДББ в толуоле с концентрацией 0,27 моль/л. 45 Затем добавляют 12,6 мл катализатора - продукта взаимодействия ДНМС, ДИДО и толуольного раствора изопропилата алюминия с концентрацией (в расчете на ДНМС) 0,187 моль/л при 50 молярных соотношениях изопропилата алюминия к ДНМС 0,7:1 и ДМДО к ДНМС 40:1.

Молярные соотношения бутадиена-1,3 55 к ДНМС и ДВБ к ДНМС 3700:1 и 0,8:1 соответственно.

Полимеризацию проводят при в течение 2 ч. Затем катализатор

Молярнь е соотношения бутадиена-1,3 к ДНМС и ДВБ к ДНМС 5500:1 и 0,4:1 соответственно.

Полимеризацию проводят при 65 С в течение 1 ч. Затем катализатор дезактивируют этиловым спиртом, полимер отмывают от остатков катализатора, стабилизируют и выделяют из раствора избытком спирта, заправленного антиоксидантом. Сушку полимера проводят в вакуумной сутпилке при 40-50°С до постоянного веса.

Конверсия мономера 98,7%. Индекс полидисперсности М /М 12,7, вязкость но Муни 26, текучесть при 99 мм/ч, растворимость 100%, содержание 1,2 - звеньев 66%.

Пример2. В аппарат, снабженный мешалкой, в атмосфере аргона вводят 1550 мл толуола, 235 г бутадиена- 1,2 и 5,9 мл раствора ДВБ в толуоле с концентрацией 0,27 моль/л. Затем добавляют 8,7 мл катализатора - продукта взаимодействия ДНМС, ДМДО и толуольного раствора трет -бутилата алюминия с концентрацией (в расчете на ДНМС) 0,182 моль/л при молярных отношениях трет -бутилата алюминия и ДНМС 0,4:1 и ДМДО к ДНМС 50:1.

Молярное соотношение бутадиена- 1,3 к ДНМС и ДВБ к ДНМС 2770:1 и 1,0:1 соответственно.

Полимеризацию проводят при 35 С в течение 2 ч. Затем катализатор дезактивируют изопропиловым спиртом, заправленным антиоксидантом. Полимер отмывают от остатков катализатора водой, выделяют из раствора с помощью

водной дегазации и сушат на вальцах при .

ПримерЗ. В аппарат, снабженный мешалкой, в атмосфере аргона вводят 2100 мл толуола, 205 г бутадиена- 1,3 и 34,8 МП раствора ДВБ в толуоле с концентрацией 0,27 моль/л. Затем добавляют 12,6 мл катализатора - продукта взаимодействия ДНМС, ЩЦО и толуольного раствора изобутилата алюминия с концентрацией (в расчете на ДНМС) 0,187 моль/л при молярных соотношениях изобутилата алюминия к ДНМС О,2:1 и ДМДО к ДНМС 140:1. Модезактивируют, а полимер вьщеляют и обрабатывают аналогично примеру 1,

Примерб. В аппарат, снабженный мешалкой, в атмосфере аргона вводят 1550 мл толуола, 235 г бутадие- на-1,3 и 19,2 мл раствора ДВБ в толуоле с концентрацией 0,27 моль/л. Затем добавляют 8,6 мл катализатора продукта взаимодействия ДНМС, ДМДО и толуольного раствора изобутилата алю миния с концентрацией (в расчете на ДНМС) 0,182 моль/л при молярных соотношениях изобутилата алюминия к ГДНМС 0,6:1 и ДМДО- к ДНМС 30:1 .Молярные соотношения бутадиена-1,3 к ДНМС и ДВБ к ДНМС 2770:1 и 3,3:1 соответственно. Полимеризацию проводят при в течение 0,5 ч. Затем катализатор дезактивируют, а полимер выделяют и обрабатывают аналогично примеру 2.

Пример 7. В аппарат, снабженный мешалкой, в атмосфере аргона вводят 1550 мл толуола, 235 г бутадиена- 1,3 и 12,3 мл раствора ДВБ в то- луоле с концентрацией 0,23 моль/л. Затем добавляют 12,9 мл катализатора продукта взаимодействия ДНМС, ДМДО и толуольного раствора изопропилата алюминия с концентрацией (в расчете на ДНМС) 0,182 моль/л при молярных соотношениях изопропилата алюминия к ДНМС 0,5:1 и ДМДО к ДНМС 40:1. Молярные соотношения бутадиена-I,3 к ДНМС и ДВБ к ДНМС 1850:1 и 1,2:1 со- ответственно.

Полимеризацию проводят при в течение 0,5 ч. Затем катализатор дезактивируют, а полимер выделяют и обрабатывают аналогично примеру 1.

Пример Q. В аппарат, снабженный мешалкой, в атмосфере аргона вводят 1550 мл толуола, 235 г бутадиена- 1,3 и 11,2 мл раствора ДВБ в толуоле с концентрацией 0,27 моль/л.

Затем добавляют 6,8 мл катализатора - продукта взаимодействия ДНМС, ДЯДО и толуольного раствора,трет -бу тилата алюминия с концентрацией (в расчете на ДНМС) 0,175 моль/л при молярных соотношениях трет -бутилата алюминия к ДНМС 0,8:1 и ДМДО к ДНМС 30:1. Молярные соотношения бутадиена- 1,3 к ДНМС и ДВБ к ДНМС 3700:1 и 2,5:1 соответственно.

Полимеризацию проводят при 45 С в течение 1,5 ч. Затем катализатор

дезактивируют, а полимер выделяют и обрабатывают аналогично примеру 1.

П р и м е р 9 (контрольный). В аппарат, снабженный мешалкой, в атмсфере аргона вводят 1550 мл толуола 235 г бутадиена-1,3 н 1,75 мл раствра ДВБ в толуоле с концентрацией 0,27 моль/л. Затем добавляют 8,7 мл катализатора - продукта взаимодействия ДНМС, ДМДО и толуольного раствора изобутилата алюминия с концентрацией (в расчете на ДНМС) 0,182 моль/л при молярных соотношениях изобутилата алюминия к ДНМС 0,4:1 и ДМДО к ДНМС 50:1. Молярные соотношения бутадиена-1,3 к ДНМС и ДВБ к ДНМС 2770:1 и 0,3:1 соответственно.

Полимеризацию проводят при в течение 2 ч, после чего катализатор дезактивируют этиловым спиртом, полимер отмывают от остатков катализатора, стабилизируют и выделяют из раствора избытком спирта, заправленного антиоксидантом. Сушку полимера проводят в вакуумной сушилке при 40- 50 С до постоянного веса.

Пример 10 (контрольный). В аппарат, снабженный мешалкой, в атмосфере аргона вводят 1550 мл толуола, 235 г бутадиена-,3 и 42 мл раствора ДВБ в толуоле с концентрацией 0,23 моль/л. Затем добавляют 12,9 мл катализатора - пр здукта взаимодействия ДНМС, ДМДО и толуольного раствора изопропилата алюминия с концентрацией (в расчете на ДНМС) 0,182 моль/л при молярных соотношениях изопропилата алюминия к ДНМС 0,5:1 и даДО к ДНМС 40:1.

Молярные соотношения бутадиена-1, к ДНМС и ДВБ к ДНМС 1850:1 и 4,1:1 соответственно.

Полимеризацию проводят при 10 С в течение 4 ч.,после зтого катализатор дезактивируют, а полимер выделяют и обрабатывают аналогично приме- РУ 9.

Пример 11 (контрольный). В аппарат, снабженный мешалкой, в атмосфере аргона вводят 2100 мл толу ола, 205 г бутадиена-1,3 и 34,8 мл раствора ДВБ в толуоле с концентрацией 0,27 моль/л. Затем добавляют 12,6 мл катализатора - продукта взаимодействия ДНМС, ДМДО и толуольного раствора изобутилата алюминия с концентрацией (в расчете на , ДНМС)

51

6,187 моль/л при молярных соотношениях иэобутилата алюминия к ДНМС 0,1:1 и ДМДО к ДНМС 140:1. Молярные соотношения бутадиена-1,3 к ДНМС и ДВБ к ДНМС 1600:1 и 4,0:1 соответственно.

Полимеризацию проводят при в течение 24 ч, после чего катализатор дезактивируют, а полимер выделяют и обрабатывают аналогично примеру 9.

Пример 12 (контрольный). Б аппарат,снабженный мешалкой,в атмосфере аргона вводят 1550 мл толуола, 235 г бутадиена-1,3 и 11,2 мл раствора ДВБ в толуоле с концентрацией 0,27 моль/л. Затем добавляют 6,8 мл катализатора - продукта взаимодействия ДНМС, ДМДО и толуольного раствора трет -бутилата алюминия с концентрацией (в расчете на ДНМС) О, 175 моль/л при молярных соотношениях ТРет -бутилата алюминия к ДНМС 1,0:1 и ДМДО к 30:1, Молярные соотношения бутадиена- 1,3 к ДНМС и ДВБ к ДНМС 3700:1 и соответственно.

Полимеризацию проводят при в течение 1,5 ч, после чего катализатор дезактивируют, а полимер выделяют и обрабатывают аналогично примеру 9.

Пример 13 (контрольный). В аппарат, снабженный мешалкой, в атмосфере аргона вводят 1850 мл толуола, 400 г бутадиена-1,3 и 12,3 мл раствора ДВБ в толуоле с концентрацией 0,41 моль/л. Затем добавляют 17,8 мл катализа ора - продукта взаимодействия ДНМС, ДМДО и тРет -бутилата лития с концентрацией ДНМС . 0,157 моль/л при молярных соотношениях трет -бутилата лития к ДНМС 4:1

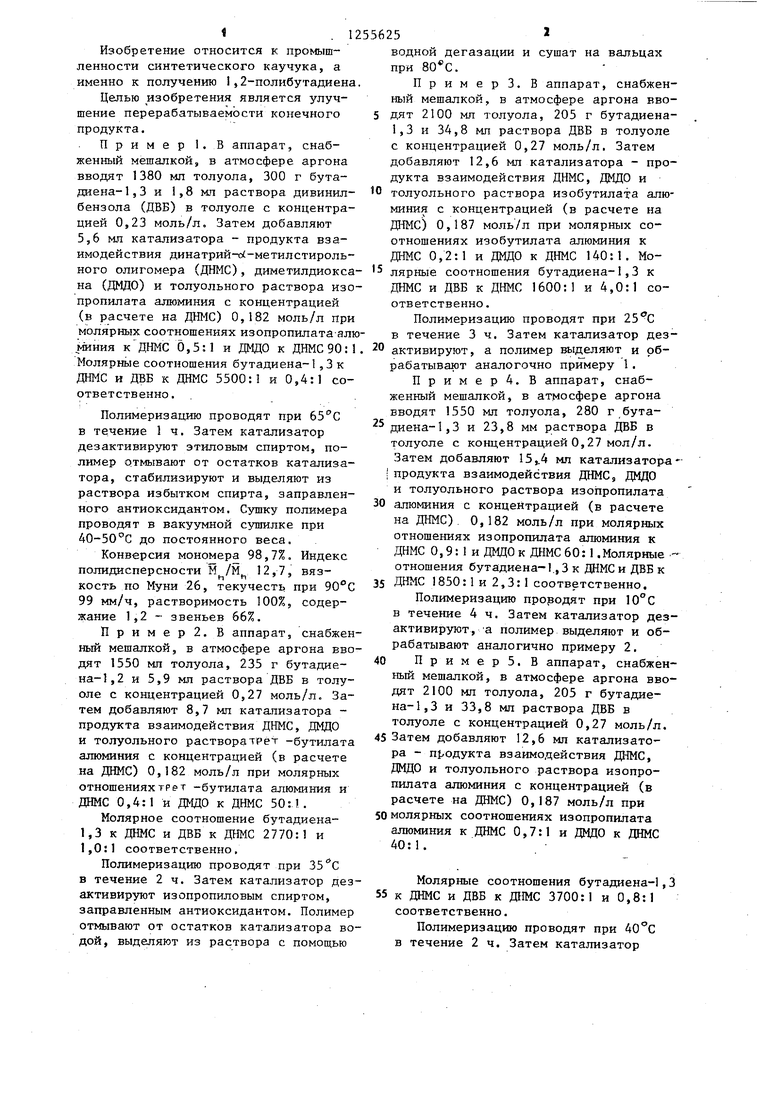

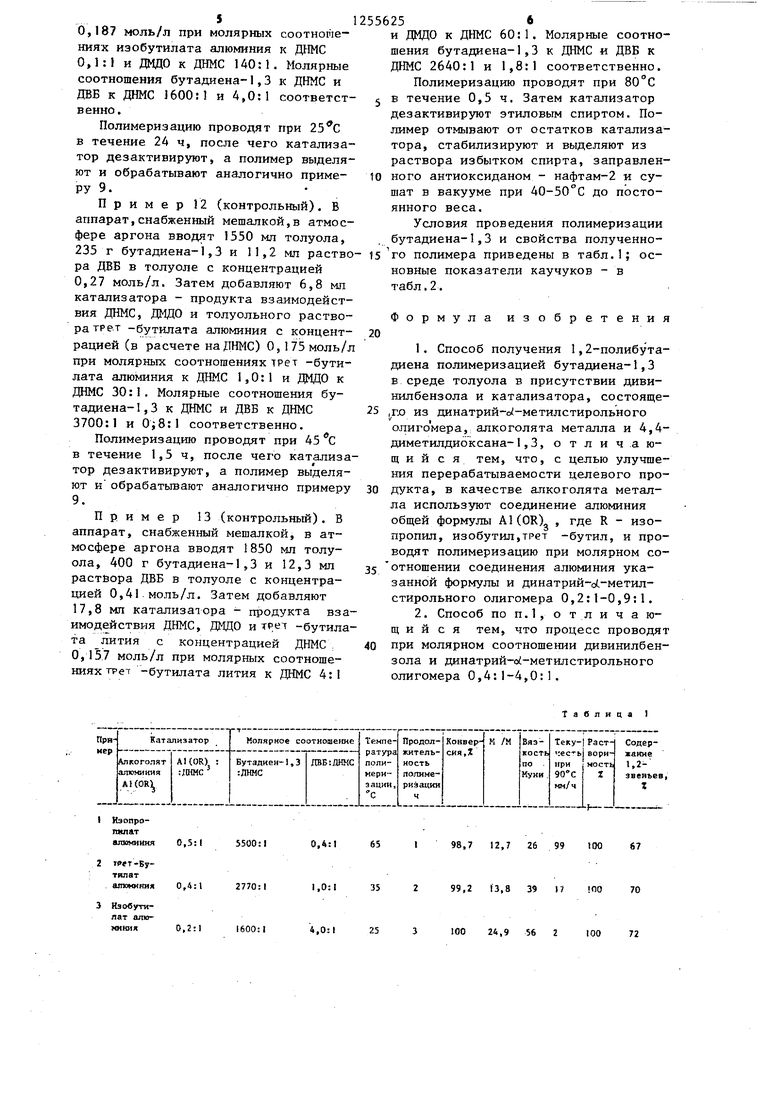

1Иэопро- тшат аланииия

2т| ет-Бу- тилат алкжкяия

3Изовути- лат алю- ми кия

0,5:1 5500:1 0,:1 65 I 98,7 12,7 26 99 100 67

0,4:1 2770:1 1,0:1 35 2 99,2 13,8 39 I 00 70

1600:1 4,0:1 25 3 100 24,9 56 2 100 72

556256

и ДМДО к ДНМС 60:1. Молярные соотношения бутадиена-1,3 к ДНМС и ДВБ к ДНМС 2640:1 и 1,8:1 соответственно. Полимеризацию проводят при 5 в течение 0,5 ч. Затем катализатор дезактивируют этиловым спиртом. Полимер отмывают от остатков катализатора, стабилизируют и выделяют из раствора избытком спирта, заправлен- 10 ного антиоксиданом - нафтам-2 и сушат в вакууме при 40-50 С до постоянного веса.

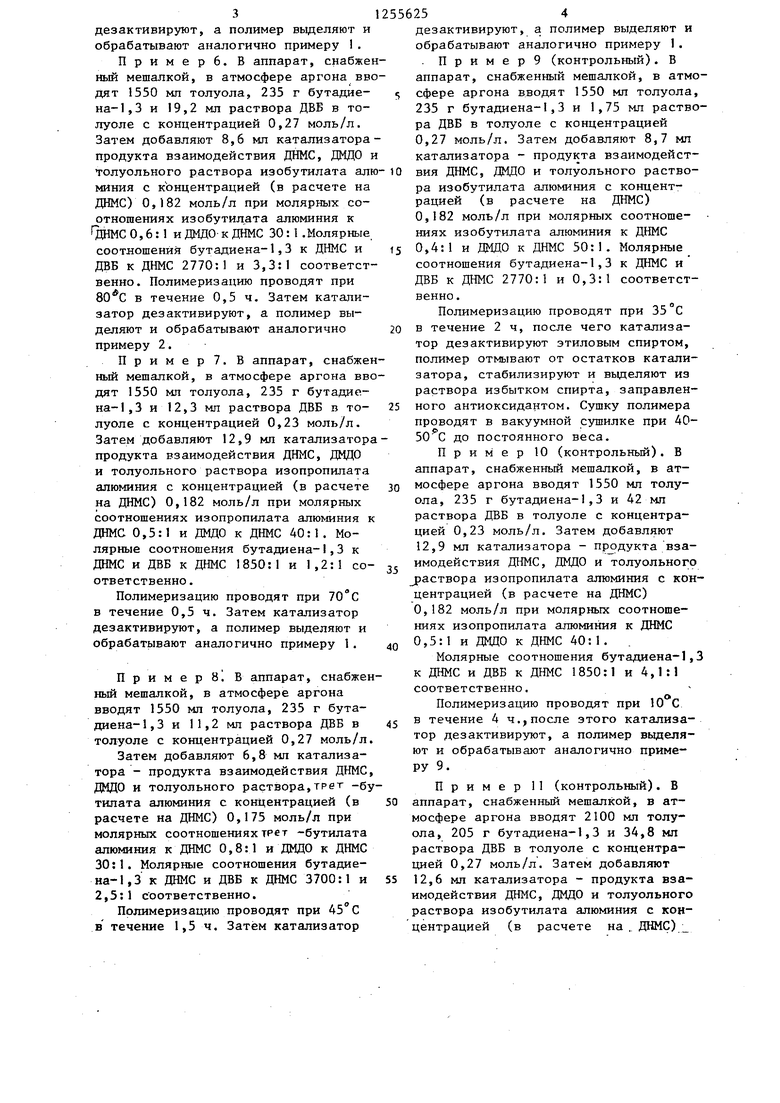

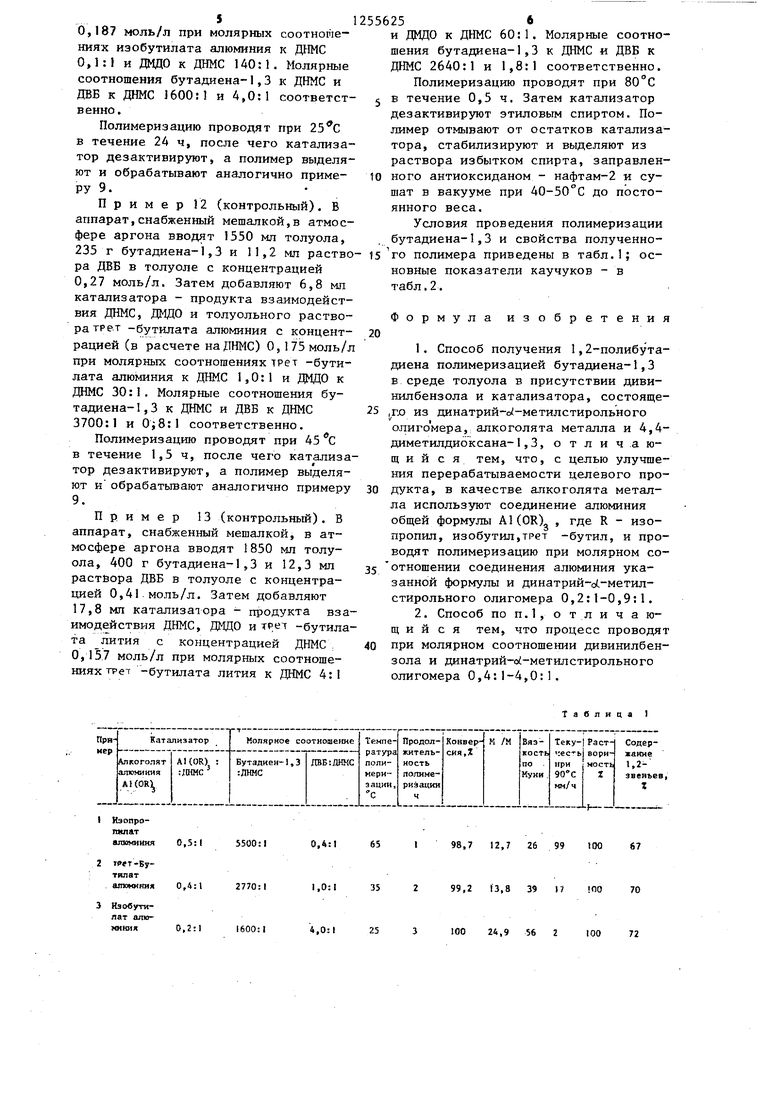

Условия проведения полимеризации . бутадиена-I,3 и свойства полученно- 15 го полимера приведены в табл.1; основные показатели каучуков - в табл.2.

Формула изобретения

1.Способ получения 1,2-полибута- диена полимеризацией бутадиена-1,3

в среде толуола в присутствии диви- нилбензола и катализатора, состояще- ) из динатрий-о/-метилстирольного олигомера, алкоголята металла и 4,4- диметилдиоксана-1,3, о т л и ч .а ю- щ и и с я тем, что, с целью улучшения перерабатываемости целевого продукта, в качестве алкоголята металла используют соединение алюминия общей формулы Al(CR) , где R - изо- пропил, изобутш1,ТРет -бутил, и проводят полимеризацию при молярном со- отношении соединения алюминия указанной формулы и динатрий-о(.-метил- стирольного олигомера 0,2:1-0,9:1.

2.Способ по п.1, о т л и ч а ю- щ и и с я тем, что процесс проводят при молярном соотношении дивинилбен- зола и динатрий-Ы-метилстирольного олигомера 0,4:1-4,0:1.

Таблица I

4Изопропи- лат алюминия0,9:11850:1

5Иэопропи- лат алюминяя0,7:13700:t

6Иэовути- лат алюкиния0,6:12770:1

7 Изопро- пклат алпнйння 0,5:1

1850:t

8rrel -Вути- яат алюминия 0,8:1 3700:1

9Изовути- лат алюмикия 0.4:1 2770:1

2,3:t10498.419.541. 1610075

n,8lt40299,414,1342210071

3,3:1800,5too22.548510069

1,2:1700,510016,4313310067

2,6tl451,598,621,545610069

0,3 35

99,0 10,6 IS 235 100 70

10 Изопро- пилат алюминия 0,5:1

1850:14,111to499.8

11Изовути- лат алюминия0,1:11600:1

12Т1 т-Ку- тилат

алюминия 1,0:1 3700:1

13 - - 2640:1

4,0:1 25 24 47

100 68

0,8:1 45 1,5 98,3 13.8 36 18 100 69 1.8:1 80 0,5 100 9,9 43 15 100 70

В примере 13 в составе катализатора в качестве алкоголятя метапла используют тре -бутилат лития при молярном соотношении к ДНМС 4:1.

Таблица 2

Вязкость по Муни МБ 1+4(100®С) 3141

Эластическое восстановление после определения пластичности, мм

Предел прочности при разрыве, кгс/см

Относительное удлинение,%

ВНШШИ Заказ 4785/28Тираж 470Подписное

Проиэв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Содержание1,2- эеекье.

99,0 10,6 IS 235 100 70

58 Н/т 87 67

100 68

40 49

59

4,04 2,753,99 4,29 3,58

145150

455 460

160150165

460485490

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимеров сопряженных диенов с высоким содержанием винильных звеньев | 1978 |

|

SU730705A1 |

| Способ получения полимеров сопряженных диенов | 1978 |

|

SU718452A1 |

| Способ приготовления катализатора для полимеризации сопряженных диенов | 1976 |

|

SU675668A1 |

| Способ получения жидкого 1,2-полибутадиена | 1986 |

|

SU1498774A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНДИОТАКТИЧЕСКОГО 1,2-ПОЛИБУТАДИЕНА | 2000 |

|

RU2177008C2 |

| Способ получения полимеров сопряженных диенов | 1979 |

|

SU803405A1 |

| Способ получения полимеров сопряженных диенов | 1976 |

|

SU655706A1 |

| Способ получения "живых"бифункциональных полимеров | 1973 |

|

SU482467A1 |

| Способ получения полимеров сопряженных диенов | 1976 |

|

SU604312A1 |

| Способ получения этилен-пропилен-бутадиенового каучука | 1979 |

|

SU887577A1 |

Изобретение относится к способу получения 1,2-полибутадиена, пригодного для изготовления резинотехнических изделий, и позволяет улучшить перерабатываемость каучука за счет проведения полимеризации бутадиена- 1,3 в среде толуола в присутствии дивинилбензола и катализатора, состоящего из динатрий-о -метилсти- рольного олигомера (ДНМС), изопро- пилата, изобутилата илитрет -бути- лата апюминия и 4,4-диметилдиоксана- 1,3. Молярное соотношение соединения алюминия и ДНМС 0,2:1-0,9:1, а дивинилбензола и ДШС 0,4:1-4,0:1. 1 з.п. ф-лы, 2 табл. с $ (Л

| Способ получения полимеров сопряженных диенов с высоким содержанием винильных звеньев | 1978 |

|

SU730705A1 |

| Способ получения 1,2-полибутадиена | 1982 |

|

SU1030373A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения 1,2-полибутадиена | 1982 |

|

SU1030372A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1986-09-07—Публикация

1984-10-05—Подача