вором аддукта дициандиамида и феполформальдегидной смолы (температура 55- 60°С). Перемешивание продолжают 30 мин. Полученный раствор охлаждают до 20°С и фнльтруют.

Связующее имеет следующие характеристики:

Время гелеобразоваиия ири

160°С, мин2-4

Вязкость ио вискозиметру

ВЗ-4 при 20°С, с14-17

Жизнеспособность при 20- 30°С, месяцев1-1,5

Пример 2. В трехгорлую колбу емкостью 250 мл, снабженную мешалкой, термометром и обратиьш холодильником, загружают 58,15 вес. ч. этилцеллозольва н 11,4 вес. ч. смолы СФ-010. Поднимают температуру до 115-120°С и при постоянном перемешиванни выдерживают смесь примерно 20 мин до полного растворения смолы. После этого двумя порцнями по 2,45 вес. ч. через каждые 20-30 мин вводят расчетное количество дициаидиамнда (ДЦДА) - 4,9 вес. ч. После введения последней порции ДЦДА продолжают перемешиваиие в течение 30 мин. Полученный раствор должен быть однородным и прозрачным (нроба на стекле). Раствор охлаждают до 60-70°С.

100 вес. ч. эпоксидной смолы ЭД-16 растворяют в 58,15 вес. ч. этилцеллозольва нрн 50-55°С до однородности раствора. Раствор эпоксидной смолы смешивают с раствором аддукта дициаидиамида и фенолформальдегидной смолы (температура 55- 60°С). Перемешивание продолжают в течение 30 мин. Полученный раствор охлаждают до 20°С и фильтруют.

Связующее имеет следующие характеристики:

Время гелеобразования

при 160°С, мин3-5

Вязкость по вискозиметру

ВЗ-4 при 20°С, с15-17

Жизнеспособиость при 20-

30°С, месяцевСвыше 2

Пример 3. В трехгорлую колбу емкостью 250 мл, снабженную мешалкой термометром и обратным холодильником, загружают 55 вес. ч. этилцеллозольва и 3,8 вес. ч. смол СФ-010. Поднимают температуру до 115-120°С и при постоянном перемешивании выдерживают смесь иримерио 20 мин до полного растворения смолы. После этого тремя порциями по 2,1 вес. ч. через каждые 20 мин вводят расчетное количество дицнанднамида (ДЦДА) - 6,3 вес. ч. После введения последней порции ДЦДА иродолжают перемешивание в теченне 30 мин. Полученный раствор должен быть однородным и прозрачным (проба на стекле). Раствор охлаждают до 60-70°С.

100 вес. ч. эпоксидной смолы ЭД-16 растворяют в 55,1 вес. ч. этилцеллозольва при

80-90°С до однородности раствора. Раствор эпоксидной смолы смешивают с раствором аддукта дицнандиамида и фснолформальдегидной смолы (температура 60 - 70°С). Перемешнванне продолжают в теченне 30 мни. Полученный раствор охлаждают до 20°С и фнльтруют.

Связующее имеет следующие характеристики:Время гелеобразования

при 160°С, мни4-7

Вязкость ио вискозиметру

ВЗ-4 при 20°С, с15-18

Жизнеспособность при 20-30°С, месяцевСвыше

3 мес.

Пример 4. По примеру 1, но вместо смолы СФ-010 исиользуют иоволачную смолу, содержашую до 5% свободного фенола (идитол). При этом не происходит полного совмещения в растворе ДЦДА с идитолом и вынадает осадок.

Связующее имеет следующее характеристики:Время гелеобразоваипя

нри 160°С мин1,5-2

Вязкость ио вискозиметру

ВЗ-4 ири 20°С, с25-30

Жизнеспособность при 20-30°СМенее

0,5 мес.

Пример 5. Па .чабораториой пропиточной машнне связующнм, полученным по примеру 1, пронитьшают стеклоткаиь марки Э 3/1-100.

В. Температура сушки , скорость пропитки 0,5 мин/мин.

Характеристики ироиитаиной стеклоткани:

Содержание связующего, % 38-40

Текучесть, %5-7

Па лабораторном прессе из пропитанной стеклоткани нрессуют листы размером 200x200 мм толщиной 2 и 10 мм нрн температуре 160°С 20 мин/мм толщины образца.

Пропитанную стеклоткань ирессуют и отверждают ири темиературе 100-160°С в течение 45 мин - 1ч.

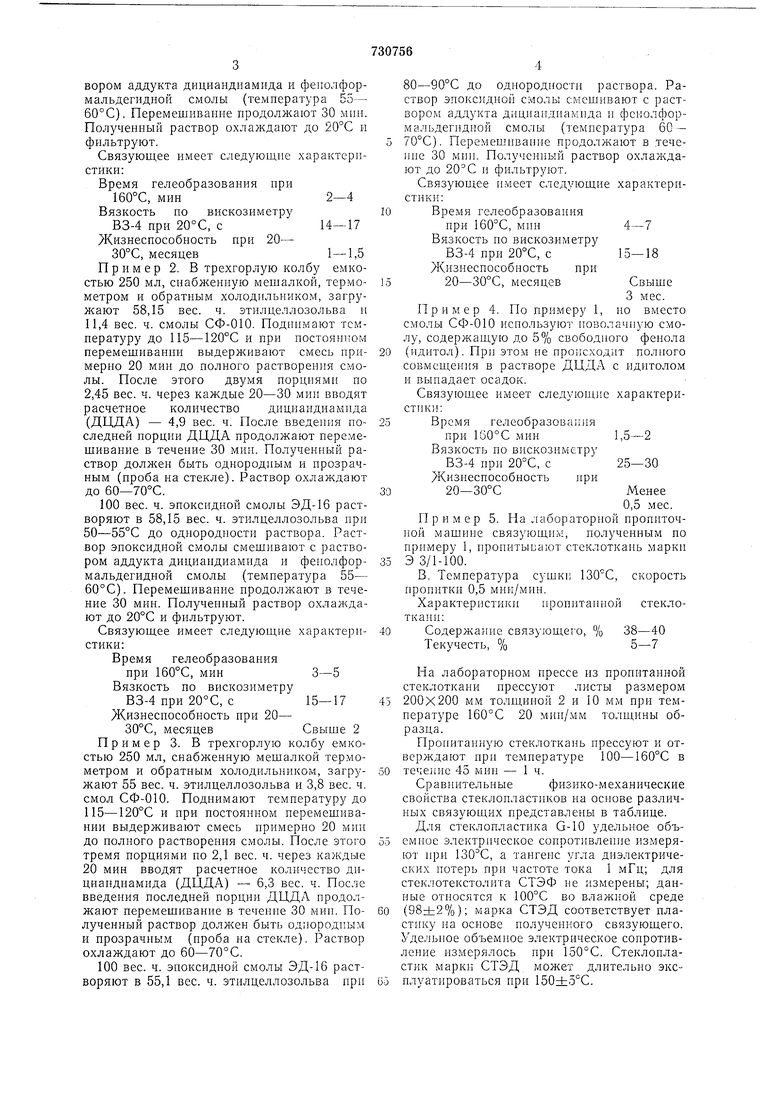

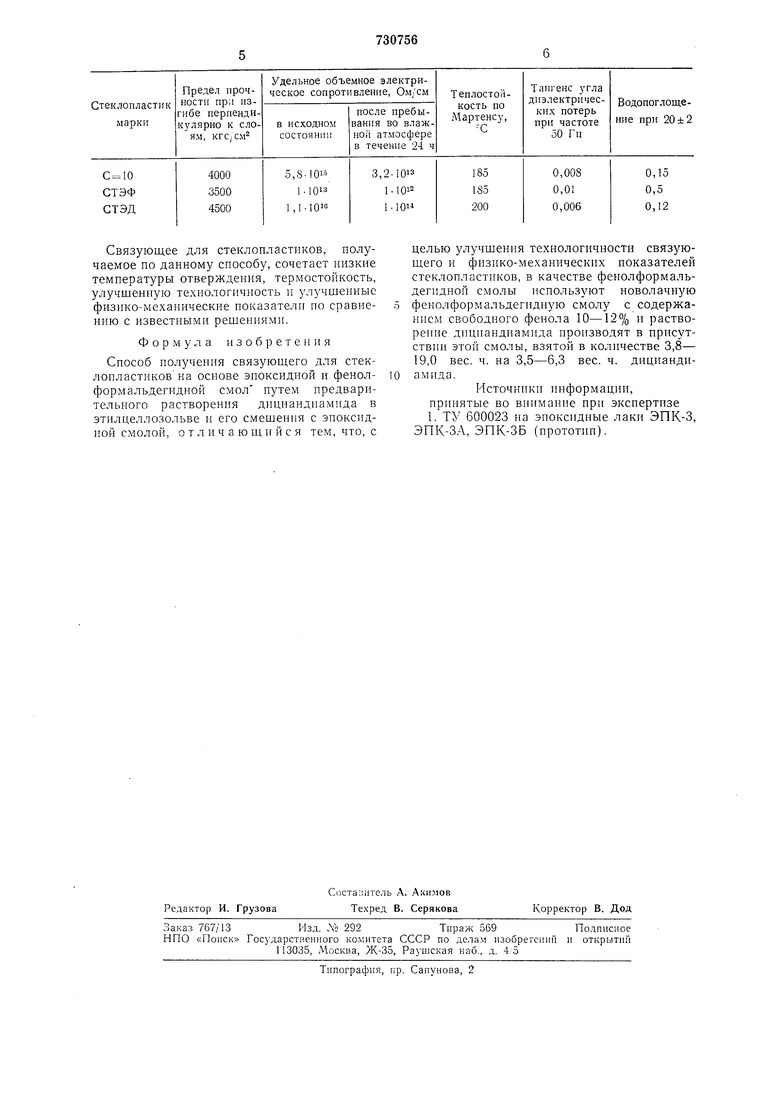

Сравнительныефизико-механические

свойства стеклонластнков на основе различных связующих представлены в таблице.

Для стеклопластика G-10 удельное объемное электрическое сопротивление измеряют нри , а тангенс угла диэлектрических потерь при частоте тока 1 мГц; для стеклотекстолита СТЭФ не измерены; данные относятся к 100°С во влажной среде (98±2%); марка СТЭД соответствует пластику на основе нолученного связующего. Удельное объемное электрическое сопротивление измерялось при 150°С. Стеклопластик марки СТЭД может длительно эксплуатироваться нри 150zh5°C.

Связующее для стеклопластиков, получаемое по данному способу, сочетает низкие температуры отверждения, термостойкость, улучшенную технологичность н улучшенные физико-механические иоказатели по сравнению с известными решениями.

Ф о р м у оТ а изобретения

Способ получения связуюш,его для стеклоиластиков на осиове эпоксидной и фенолформальдегидной смол путем предварнтельного растворения дициандиамида в этилиеллозольве и его смешения с эпоксидной смолой, о т л и ч а ю ш, и и с я тем, что, с

целью улучшення технологичности связуюш,его и физпко-механических показателей стеклопластиков, в качестве фенолформальдегидной смолы используют новолачную фенолформальдегидную смолу с содержанием свободного фенола 10-12% и растворение днцпандиамида производят в присутствии этой смолы, взятой в количестве 3,8- 19,0 вес. ч. на 3,5-6,3 вес. ч. дициандиамида.

Источники информации, принятые во внимание при эксиертизе 1. ТУ 600023 на эпоксидные лаки ЭПК-3, ЭПК-ЗА, ЭПК-ЗБ (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерноя связующее для стеклопластиков | 1978 |

|

SU713890A1 |

| Полимерное связующее для стеклопластиков | 1977 |

|

SU730753A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО СВЯЗУЮЩЕГО | 2006 |

|

RU2326909C1 |

| Пресскомпозиция | 1977 |

|

SU730751A1 |

| Электроизоляционный компаунд | 1983 |

|

SU1148854A1 |

| Препрег | 1980 |

|

SU1004411A1 |

| ФЕНОЛФОРМАЛЬДЕГИДНОЕ СВЯЗУЮЩЕЕ И СТЕКЛОПЛАСТИК НА ЕГО ОСНОВЕ | 2016 |

|

RU2633717C1 |

| Пресс-композиция | 1988 |

|

SU1558938A1 |

| Связующее для стеклопластиков | 1976 |

|

SU540893A1 |

| Препрег | 1978 |

|

SU806714A1 |

Авторы

Даты

1980-04-30—Публикация

1978-06-05—Подача