Изобретение относится к термической обратотке быстрорежущей стали.

Известен способ контроля качества термической обработки быстрорежущей стали но красностойкости, величине зерна и механическим свойствам |l.

Однако контроль качества термической обработки по механическим свойствам (пух)чности и удар1юй вязкости) очень трудоемок и длителен. Он требует изготовлешш специальных обра.эиов, значиТелЫЕьрс затрат на режущий инструмент, л.1атериал и испытания. В связи с этим требования к механическим свойствам быстрорежущей стали не предъявляются. /Vii-ясду тем от 40 до 70% металлор жушего инструмента различного назначе- шш преждевременно выходит из строя вследствие поломок, сколов и BbnqponiHвйния, вызваш{ых, главным образом, отcyTCTBHeNt ко1ггроля качества стали и ее термической обработки по механическим стойствам.

Накбол(ге близким к предлагаемому

по технической сущности являе1х;я способ контроля качества термической обработки быстрорежущей стали, путем измерения твердости По l-оквеллу 2.

Однако данный способ не позволяет определить по полученной твердости прочность и ударную вязкость изделий. Для определения этих величин требуется изготавливать специальные образцы и подвергать их механическиьт испытаниям, что 5тляется трудойугким и длительным процессом.

Цель изобретения - сокращение длительности и удешевление механических испытаний.

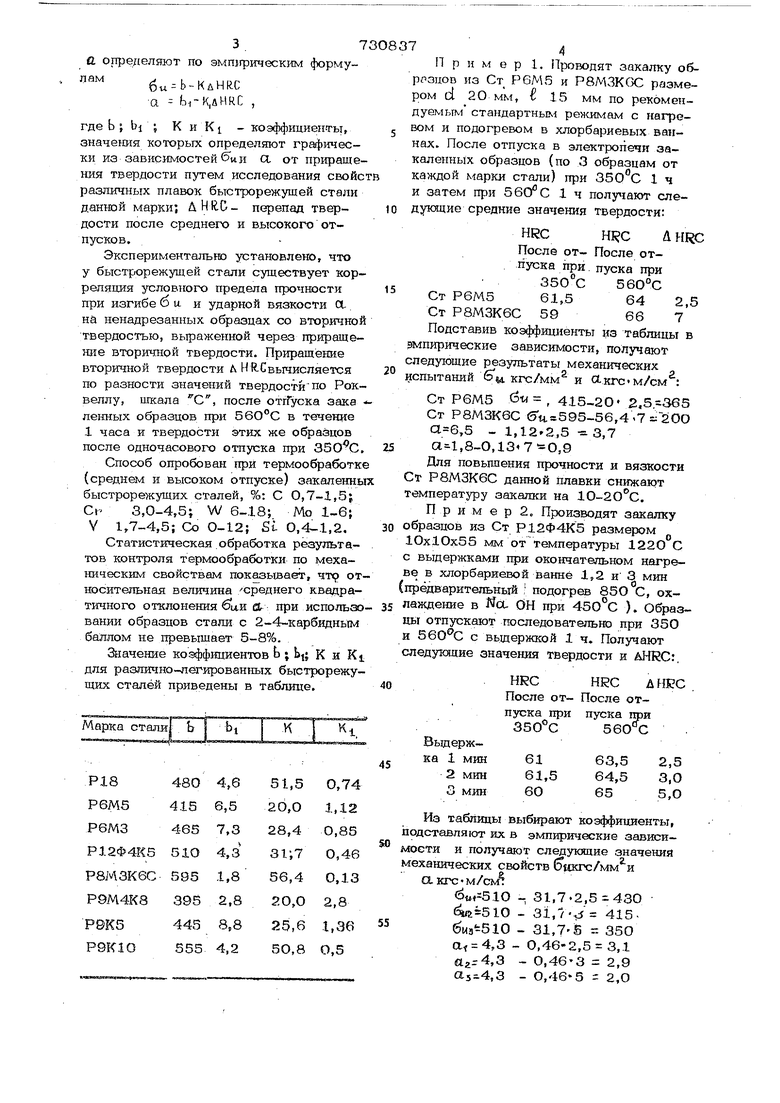

Поставленная цель достигается тем, что в способе контроля качества термической обработки быстрорежущей стали, включающем измерение твердости по Роквеллу, измеряют твердость закаленной стали тгосле среднего и вь соко1Х отпуска и по полученному перепаду опрсделшот условный предел прочтгости при изгибе бц я ударную вязкость ct , при этом би и а. определтот по эмтфическим форму 6u b-KuHRC а brK,uHRC , где Ь J bi ; К и KI - коэффициенты, значения которых определяют графически из зависимостей бии ct от приращения твердости путем исследования свойс различных плавок быстрорежущей стали дашюй марки; Д Н R.C - перепад твердости после среднего и высокого отпусков. Экcпepимeнтaль ю установлено, что у быстрорежущей стали существует корреляция условного предела прочности при изгибе б U и ударной вязкости Ct на ненадрезанных образцах со вторичной твердостью, выраженной через приращение вторичной твердости. Приращение вторичной твердости Л ИЯСвьгчисляется по разности значений твердостино Роквеллу, щкала С, после отгГуска зака ленных образцов при в течение 1 часа и твердости этих же образцов после одночасового отпуска при . Способ опробован при термообработк (среднем и высоком отпуске) закаленны быстрорежущих сталей, %: С 0,7-1,5; Ct 3,0-4,5; W 6-18; Mo 1-6; V 1,7-4,5; Со 0-12; SI 0,4-1,2. Статистическая.обработка результатов контроля термообработки по механическим свойствам показывает, чт от -, „ . носительная величина /среднего кведратичного отклонения ии U при испояьзо вании образцов стали с 2-4-карбидным баллом не превышает 5-8%. Значение коэффициентов Ь; bt; К и KI для различно-легированных быстрорежу щих сталей приведены в таблице. Пример 1. Проводят закалку образцов из Ст и Р8МЗКСК: размером d 20 мм, V 15 мм по рекомендуемым стандартньм реясш ам с нагревом и подогревом в хлорбариевых ваннах. После отпуска в электрюпечи закаленных образцов (по 3 образцам от каждой марки стали) при 350 С 1 ч и затем при 5 60 С 1 ч получают следующие средние значения твердости: HRC HRC AHRC После от- После отпуска при. пуска при 350С 560°С Ст Р6М5 61,564 Ст Р8МЗК6С 5966 7 Подставив коэффициенты из таблицы в эмпирические зависимости, получают следующие результаты механических испытаний би кгс/мм и О-кго-м/см : Ст Р6М5 (и , 415-20 2. Ст Р8МЗК6С би 595-56,4. ,5 - 1Д22,5 -3,7 а.1,8-0,,9 Для повьщ1ения прочности и вязкости Ст Р8МЗК6С данной плавки снижают температуру закалки на 10-2О С. П р им е р 2. Производят закалку образцов из Ст Р12Ф4К5 размером 10x10x55 мм от температуры 1220 С с выдержками при окончательном нагреве в хлорбариевой ванне 1,2 и 3 мин предварительный подогрев 85О°С, охлаждение в Wo- ОН при 45Ос ). Образ«ы отпускают последовательшз при 350 и S60 С с вьщержкой 1 ч. Получают следукядие значения твердости и AHRC:. „ ПКОMKIVJД НкС/ . после от- После от

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2013 |

|

RU2543027C2 |

| Способ термической обработки инструмента из быстрорежущей стали | 1983 |

|

SU1121304A1 |

| Способ термической обработки деталей из быстрорежущей стали | 1989 |

|

SU1752792A1 |

| Способ термической обработки сварного режущего инструмента | 1982 |

|

SU1122716A1 |

| Способ термической обработки быстрорежущих сталей с интерметаллидным упрочнением | 2016 |

|

RU2634548C1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

| Способ термической обработки быстрорежущей стали | 1976 |

|

SU590349A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| Способ термической обработки инструмента из быстрорежущей стали | 1979 |

|

SU933750A1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2008 |

|

RU2377317C1 |

Из таблицы выбирают ко)фициенты, подставляют их в эмпирич«:кие зависимости и получают следующие значения механических свойств бикгс/мм и акгсм/см.

- 31,7.2,5-430 - 31,1-.5 415биз БЮ - 31,7-S 350 а 4,3 - 0,46-2,5 3,1 а2г4,3 - 0,46-3 2,9 а5-4,3 - О,465 2,О Для данной плавки Ст Р12Ф4К5 повышают температуру эпкалки на 10-20 при использовании выдержки 2 мин. Изобретение позволяет проводить ускоренную оценку качества термическо1 обработки бьгстрорежущей стали по проч ности и вязкости. Кроме того, предлагаемый способ не требует изготовления специальных образцов и их разрушения на испытательных машинах и может быть осуществлен на образцах-свидетелях или непосредственно на самом инструменте. Формул изобретения 1. Способ контроля качества термической обработки быстрорежущей стали путем определения механических свойств включающий измерение тв дости .по Роквеллу, отличающийся тем, что, с целью сокращения длительности ИГ удешевления механических испытаний, измеряют твердость после среднего и высокого отпуска и по полученному перепаду твердости определяют условный предел арочнсм:ти при изгибе и ударную вязкость, 2, Способ по п. I, о т л и ч а ющ и и с я тем, что предел прочности при изгибе и ударную вязкость определяют по формулам б« b-K-uHRC a fct-Kt-AHRC ,де Ou - предел прочности; а - ударная вязкость; Д Н R С - перепад твердости после среднего и вьюокого отпусков; b-,tt5K;Kj« коэффициенты, определяемые графически. Источники информации, принятые во внимание при экспертизе I. ГОСТ 19265-73. ; 2ГГОСТ 9013-59.

Авторы

Даты

1980-04-30—Публикация

1976-08-02—Подача