рины бункера и заглубленными внутрь бункера на 0,2-0,8 его ширины. Угол наклона кронштейнов составляет 15-35°.

Кронштейны могут быть изготовлены из уголков ребром кверху, швеллеров или труб и расположены под углом к горизонту. При этом обеспечивается скатывание с них кусков материала и увеличивается илош,аАь всасывания воздуха из канала в слой. Максимальный угол установки кронштейнов должен быть меньше угла естественного откоса охлаждаемого материала, так как в противном случае каналы иод кронштейнами будут засыпаться. Оптимальный угол наклона составляет 15-35°.

Величина заглубления и расстояние между кронштейнами выбраны в таких пределах, что обеспечивают перекрытие потоков воздуха у выходной стенки в вертикальной плоскости по мере схода материала в камере охлаждения, чем достигается равномерность охлаждения.

Наилучшие результаты по скорости и равномерности охлаждения материала получаются в случае, когда суммарная сечения каналов под кронштейнами составляет 0,1-10% площади живого сечения входной жалюзийной стенки.

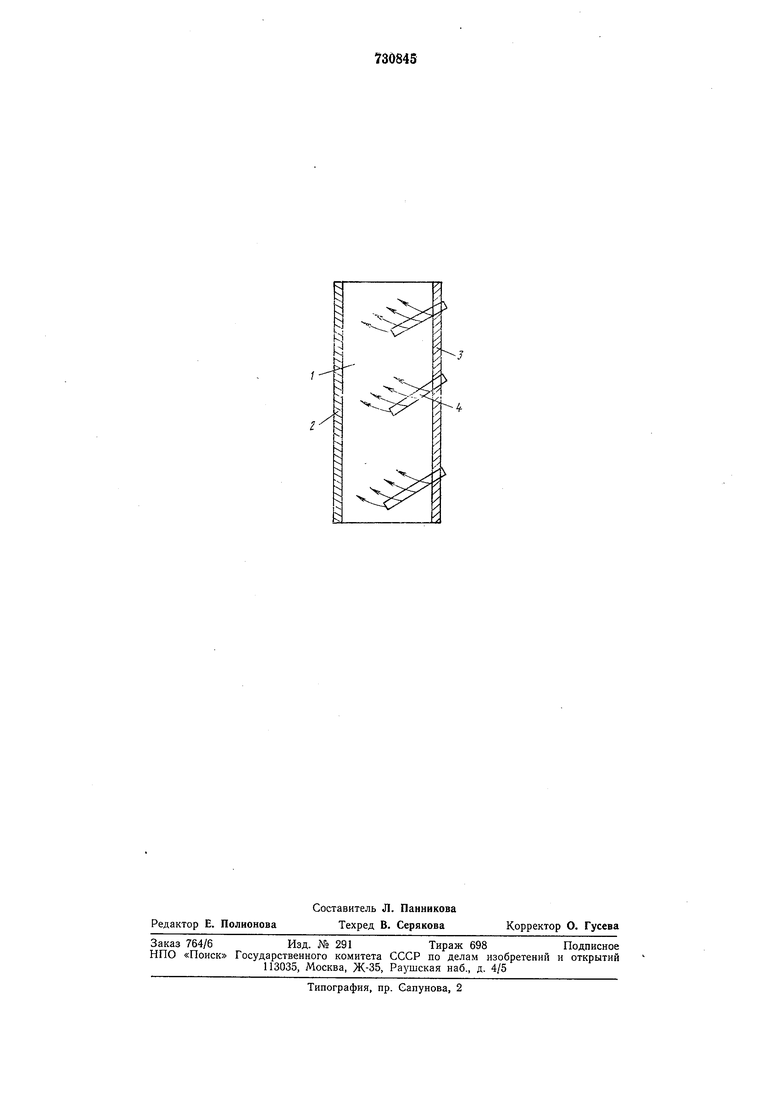

На чертеже изображен чашевый охладитель кусковых материалов.

Одна из секций кольцевого чашевого охладителя состоит из бункера охлаждения 1, образованного внутренней 2 и внешней 3 концентрическими жалюзийными стенками, и кронштейнов 4, установленных на входной жалюзийной стенке. ,

При эксплуатации охладителя горячий материал попадает в верхнюю высокотемпературную часть бункера. По мере его опускания под кронштейнами образуются каналы, позволяюш,ие подвести холодный атмосферный воздух или другой охлаждаюший агент непосредственно к слою горячего материала у выходной стенки. Вследствие перераспределения скоростей охлаждения внутренннх и внешних слоев происходит обшее снижение температурного максимума в слое, в особенности у выходной стенки, что увеличивает ее стойкость.

Одновременное охлаждение внутренних и внешних слоев приводит к более быстрому понижению температуры всей массы материала до уровня ниже 700°С. Это обеспечивает прекращение горения остаточного углерода топлива в охлаждаемом слое, а также снижает выделение тепла от экзотермических реакций вторичного окисления частично йосстановленных в процессе спекания окислов железа.

Образование дополнительных каналов в слое охлаждаемого материала снижает как

газодииамическое соиротивление слоя раскаленного кускового материала в верхней части бункера в начальной стадии охлаждения, так и дополнительное сопротивление, оказываемое проходу газов внешним слоем

уже охлаледенного материала в нижней части бункера. Уменьшение таким образом сопротивления слоя и системы охлаждения в целом приводит к росту удельного расхода воздуха на охлаждение и дополнительно

увеличивает степень охлаждения материала. Максимальная температура отдельных кусков охлажденного материала снижается с 600 до 150-С, а средияя температура - с 200 до . Отпадает необходимость в дополнительном охлаждении агломерата водой, что снижает на 1% образование мелочи после охлаждения и улучшает техиикоэкоиомические показатели доменной плавки.

Предлагаемое изобретение повышает стоимость жалюзийных стенок и резиновых транспортных лент, повышает производительность охлаждения в результате снижения газодинамического сопротивления охлаждаемого материала и увеличения количества просасываемого через охладитель воздуха.

Формула изобретения

1.Чашевый охладитель кусковых материалов, содержащий кольцевой бункер, образованный двумя концентрическими жалюзийными стенками, отличающийся тем,

что, с целью иовышеиия эффективиости охлаждеиия и увеличеиия срока службы элементов кольцевого бункера, он снабжен кронштейнами, радиальио расположенными на входной жалюзийной стеике в шахматном порядке, на расстоянии один от другого, равном 1,6-0,4 ширины бункера и заглублении внутрь бункера на 0,2-0,8 его ширины.

2.Охладитель по п. 1, отличающийс я тем, что угол наклона кронштейнов составляет 15-35°.

Источники информации, принятые во внимание ири экспертизе

1.Авторское свидетельство СССР № 478864 кл. С 22В 1/14, 1975.

2.Братешков С. Г. Теплотехника окускования железорудного сырья, М., 1970, с. 288.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чашевый охладитель кусковых материалов | 1990 |

|

SU1749274A1 |

| Жалюзийная решетка чашевого охладителя | 1974 |

|

SU478863A1 |

| Чашевый охладитель кусковых материалов | 1980 |

|

SU954761A1 |

| Способ охлаждения железорудных кусковых материалов в кольцевом охладителе | 1980 |

|

SU998548A1 |

| Кольцевой охладитель для кускового материала | 1976 |

|

SU679778A1 |

| Направляющая жалюзийной решетки чашевого охладителя кусковых материалов | 1980 |

|

SU897869A1 |

| Решетка чашевого охладителя | 1974 |

|

SU490826A1 |

| Охладитель кускового материала | 1980 |

|

SU897870A1 |

| Чашевый охладитель | 1974 |

|

SU467935A1 |

| Чашевый охладитель кусковых материалов | 1986 |

|

SU1368597A1 |

г

Авторы

Даты

1980-04-30—Публикация

1978-01-04—Подача