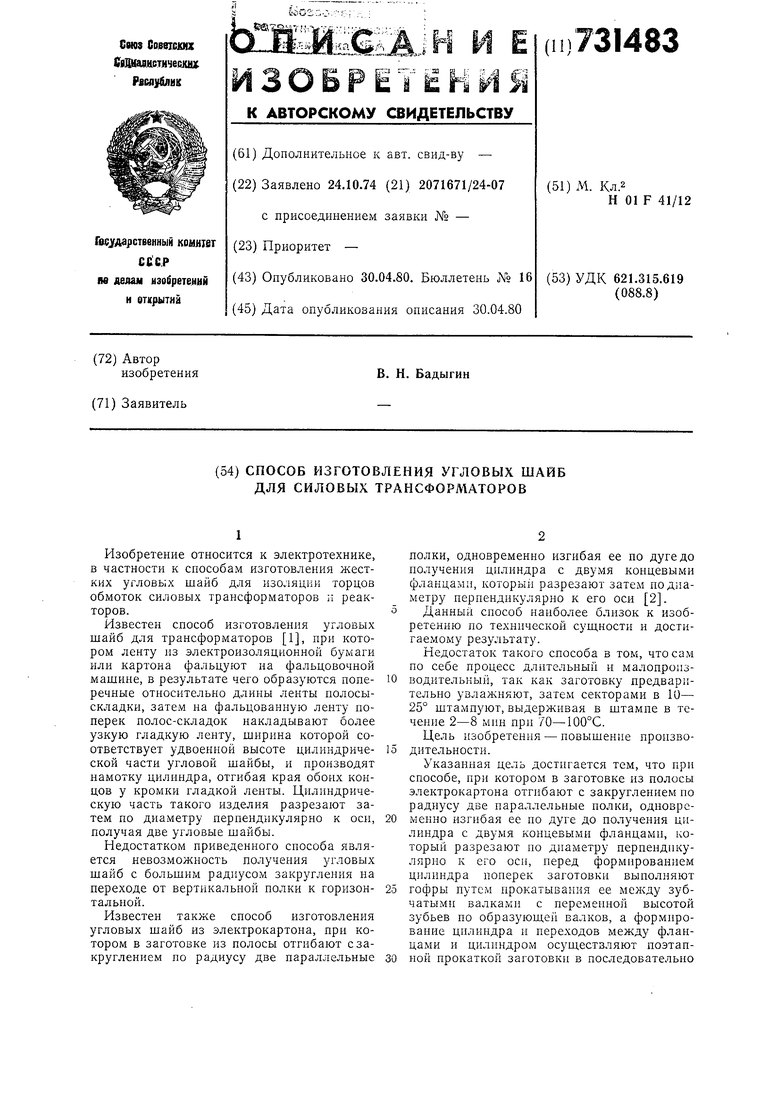

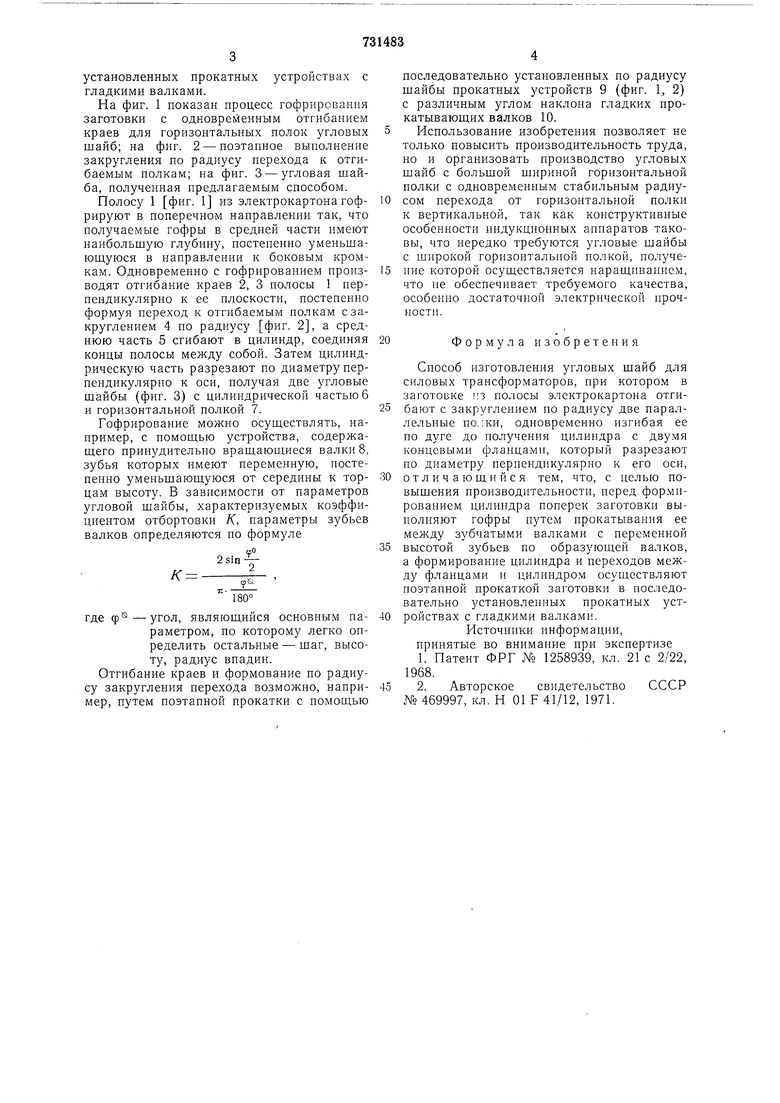

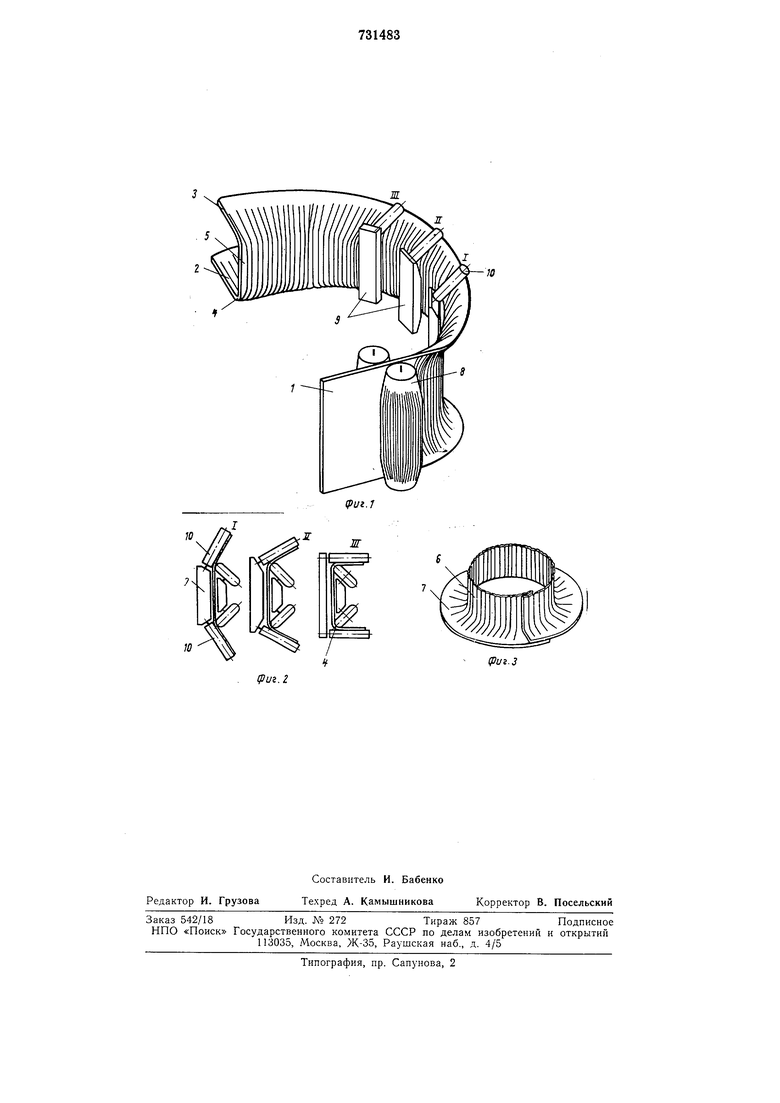

установленных прокатных устройствах с гладкими валками. На фиг. 1 показан процесс гофрирования заготовки с одновременным отгибанием краев для горизонтальных полок угловых шайб; на фиг. 2 - поэтаииое выполнение закругления по радиусу перехода к отгибаемым полкам; на фиг. 3 - угловая шайба, полученная предлагаемым способом. Полосу 1 фиг. 1 из электрокартона гофрируют в поперечном направлении так, что получаемые гофры в средней части имеют наибольшую глубину, постепенно уменьшаюш,уюся в направлении к боковым кромкам. Одновременно с гофрированием производят отгибание краев 2, 3 полосы 1 перпендикулярно к ее плоскости, постепенно формуя переход к отгибаемым полкам с закруглением 4 но радиусу ,фиг. 2, а средиюю часть 5 сгибают в цилиндр, соединяя концы полосы между собой. Затем цилиндрическую часть разрезают по диаметру перпендикулярно к оси, получая две угловые шайбы (фиг. 3) с цилиндрической частью 6 и горизонтальной полкой 7. Гофрировапие можно осушествлять, например, с помощью устройства, содержашего принудительно враш,аюшиеся валки 8, зубья которых имеют переменную, постепенно уменьшающуюся от середины к торцам высоту. В зависимости от параметров угловой шайбы, характеризуемых коэффициентом отбортовки /С, параметры зубьев валков определяются по формуле где ф -угол, являющийся основиым параметром, по которому легко определить остальные - шаг, высоту, радиус впадин. Отгибание краев и формование по радиусу закругления перехода возможно, например, путем поэтапной прокатки с помощью последовательно установленных по радиусу шайбы прокатных устройств 9 (фиг. 1, 2) с различным углом наклона гладких прокатывающих валков 10. Использование изобретения позволяет не только повысить производительность труда, но и организовать производство угловых шайб с большой шириной горизонтальной полки с одновременным стабильным радиусом перехода от горизонтальной полки к вертикальной, так как конструктивные особенности индукционных аппаратов таковы, что нередко требуются угловые шайбы с широкой горизоитальной полкой, получение которой осуществляется наращиванием, что не обеспечивает требуемого качества, особенно достаточной электрической прочности. Формула изобретения Способ изготовления угловых щайб для силовых трансформаторов, при котором в заготовке пэ полосы электрокартона отгибают с закруглением по радиусу две параллельиые по.:ки, одновременно изгибая ее по дуге до получения цилиндра с двумя концевыми фланцами, который разрезают по диаметру иернендикулярно к его оси, отличающийся тем, что, с целью иовыщеиия ироизводительности, перед формированием цилиндра поперек заготовки выполияют гофры путем прокатывания ее между зубчатыми валками с переменной высотой зубьев по образующей валков, а формирование цилиндра и переходов между фланцами и цилиндром осуществляют поэтапной прокаткой заготовки в последовательно установленных прокатных устройствах с гладкими валками. Источники информации, принятые во внимание ири эксиертизе 1.Патент ФРГ № 1258939, кл. 21 с 2/22, 1968. 2.Авторское свидетельство СССР № 469997, кл. Н 01 F 41/12, 1971.

ю

lpui.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления двутавровых балок | 1979 |

|

SU904813A1 |

| СТАН ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО ЛИСТА ДАВЛЕНИЕМ | 2008 |

|

RU2368446C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ И ПРОСТРАНСТВЕННЫХ СОТОВЫХ СТРУКТУР И КОНСТРУКЦИЙ НА ИХ ОСНОВЕ | 1996 |

|

RU2126875C1 |

| ПРОКАТКА УГЛОВЫХ ПРОФИЛЕЙ | 2012 |

|

RU2530682C2 |

| РЕГУЛЯРНАЯ НАСАДКА И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2229334C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РЕГУЛЯРНОЙ НАСАДКИ | 2004 |

|

RU2281826C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2126107C1 |

| ГОРЯЧАЯ ПРОКАТКА ТОНКОЙ ПОЛОСЫ | 2000 |

|

RU2257971C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО УГОЛКОВОГО ПРОФИЛЯ | 2003 |

|

RU2302310C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2000 |

|

RU2185908C2 |

Авторы

Даты

1980-04-30—Публикация

1974-10-24—Подача