Изобретение относится к обработке металлов давлением, а именно к производству профилированной проволоки (или прутков) сплошного поперечного сечения любой заданной геометрической формы поперечного сечения. Профилированная проволока может быть использована, в частности, в производстве строительных конструкций, где применяются подвесные потолки типа "Армстронг", при монтаже гипсоволокнистых плит, в машиностроении и других областях, в которых используется профилированная проволока или прутки.

Известен способ изготовления проволоки, заключающийся в том, что лента прокатывается в валках до толщины, равной толщине заготовки, лента разрезается на узкие ленты, ширина которых равна ширине заготовки, затем кромки узких лент скругляют абразивом и производят волочение узких лент в волоке до требуемого размера (см. RU заявка на выдачу патента на изобретение 94015101, 1995 г.).

В этом способе используется традиционный метод получения проволоки волочением.

Известен способ получения плакированных проволочных электрических проводников из биметаллической полосы, состоящей по меньшей мере из одного слоя благородного металла и слоя основного металла (GB 1432906, 1976 г.) Способ заключается в последовательном поэтапном придании полосе изогнутой формы в поперечном направлении с благородным металлом на выпуклой поверхности и волочении полосы через фильеру для получения проволоки частично плакированной благородным металлом. Получаемые сечения могут быть круглыми, полукруглыми, треугольными, квадратными, трапецеидальными и т. д. Рекомендуемое отношение толщины исходной полосы к ее ширине 1:3÷5.

Недостатком известного способа является его ограничения на применение для изготовления проволоки любого диаметра из полосовой заготовки ограниченного отношения толщины к ширине. Получаемое готовое изделие имеет покрытие из благородного металла, причем не по всей поверхности.

Задачей, решаемой настоящим изобретением, является создание способа изготовления проволоки сплошного поперечного сечения любой геометрической формы (круг, квадрат, прямоугольник, трапеция, треугольник, шестиугольник, овал, сегмент и т.д.) и нужного диаметра из полосовой заготовки (ленты), которая может иметь, например, антикоррозионное или другое покрытие и быть изготовленной из любого полосового материала, например отходов производства.

Технический результат, обеспечиваемый предлагаемым изобретением, заключается в том, что достигается возможность получения высококачественной, прочной проволоки (или прутка). Проволока не требует дополнительных технологических операций по нанесению на ее поверхность антикоррозионного покрытия при использовании заготовки с соответствующим покрытием. Полученное изделие относительно недорого из-за того, что в качестве заготовки для получения проволоки используется любой полосовой материал, в том числе и отходы, образующиеся при раскрое рулонов листового материала, в том числе и оцинкованного. Качество получаемой проволоки обеспечивается также и за счет того, что в случае использования заготовки в виде оцинкованной полосы можно получить антикоррозионное покрытие не только снаружи, но и внутри проволоки.

Технический результат достигается за счет того, что в способе изготовления проволоки, заключающемся в последовательной по переходам симметричной гибке валками профилегибочного стана полосовой заготовки в направлении от периферии к середине заготовки, сначала осуществляют попарно симметричную относительно продольной оси заготовки гибку (то есть закрутку, закатку) последовательно в направлении от краев к ее середине, таким образом, что в результате края заготовки симметрично отгибают в направлении середины заготовки до контакта внутренней поверхности первых отогнутых участков с остальной частью заготовки, гибку на по меньшей мере одном последующем переходе производят аналогично в том же направлении до контакта внутренней поверхности образующегося участка с остальной частью заготовки, а на последнем этапе завершающий гиб (центральный) осуществляют до контакта между собой внешних поверхностей участков, образованных на предпоследнем переходе, при этом обеспечивают сплошное или с некоторыми зазорами заполнение площади поперечного сечения. В последнем, завершающем переходе в ротационной установке посредством кулачков, определяющих поперечное сечение готовой проволоки, заготовка обжимается с устранением возможных зазоров в ее поперечном сечении, формуется и калибруется до заданных параметров.

При оценке изобретательского уровня учитывались следующие известные способы получения изделий гибкой.

Известные способы изготовления профилей разнообразных геометрических сечений описаны в литературе (см. книгу Чекмарева А. П., Калужский В. Б. Гнутые профили проката. - М.: Металлургия, 1974, с.104-110, а также книгу под ред. Тришевского И. С. Калибровка валков для производства гнутых профилей проката. - Киев: Техника, 1980, с.106-110).

Известен также способ получения гнутого корытного профиля (см. заявку на выдачу патента на изобретение 94027553, В 21 D 5/06, опубл. 27.06.96).

Общими для заявленного и известных способов изготовления изделий является то, что изделия изготавливают последовательной по переходам гибкой валками профилегибочного стана заготовки в направлении средней части заготовки. Другие отличительные признаки заявленного способа не присущи известным способам, поскольку в них не ставилась задача получения профилированной проволоки или прутка, то есть полученные в результате применения известных способов изделия не обеспечивают сплошное заполнение материалом их поперечного сечения.

Известен способ изготовления сердечников, включающий отрезку заготовки от рулонной полосы, вырубку щелей, одна из которых расположена на продольной оси заготовки, а другие симметрично на заданном, постепенно уменьшающемся расстоянии от продольной оси, последующее гофрирование вдоль щелей, причем вначале гофрируют центральный участок, затем два крайних симметричных ему участка, сближают гофры, калибровку гофров проводят в фильере после окончательного сближения гофров ( см. патент СССР 562222, B 21 D 13/10).

В описанном в патенте СССР способе общими с заявленным способом являются следующие признаки: создание по проходам симметричных гибов, сближение гофров в фильере до получения монолитного сечения. Однако этот способ не позволяет получить прочной проволоки из-за имеющихся в теле заготовки щелей, к тому же гибку в известном способе ведут от центральной части заготовки к краям, а не "закруткой" от краев к центру, что в совокупности с наличием щелей в заготовке и образованием гофров не позволяет получить высокопрочное изделие, как в заявленном способе.

Таким образом, заявленный способ соответствует условию патентоспособности "изобретательский уровень".

Изобретение поясняется чертежами, где:

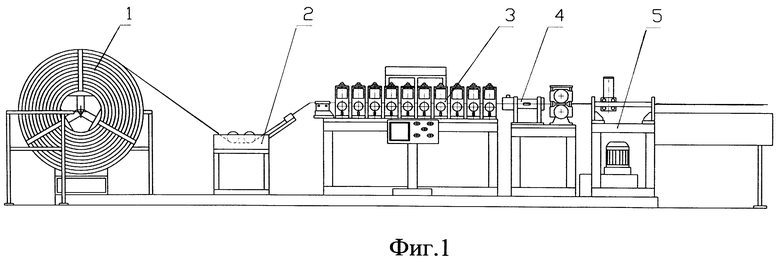

на фиг. 1 изображена линия изготовления профилированной проволоки (разработка ЗАО "Аркада"),

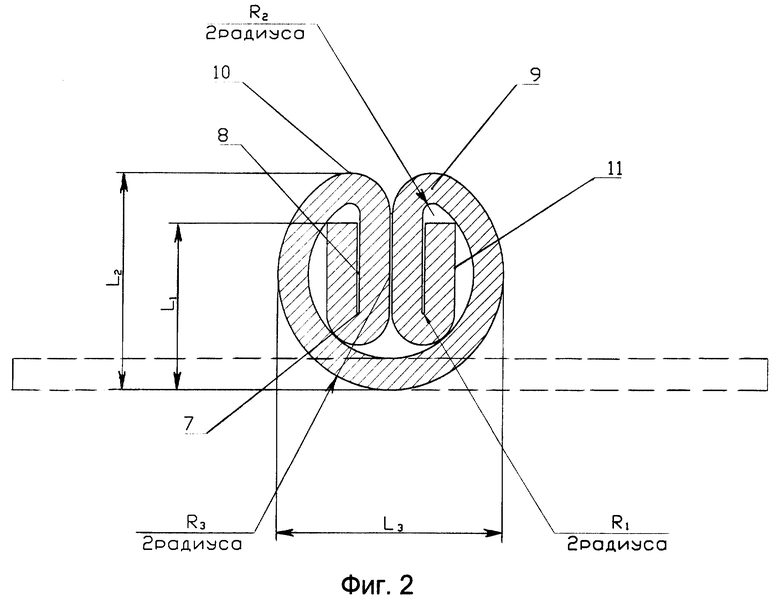

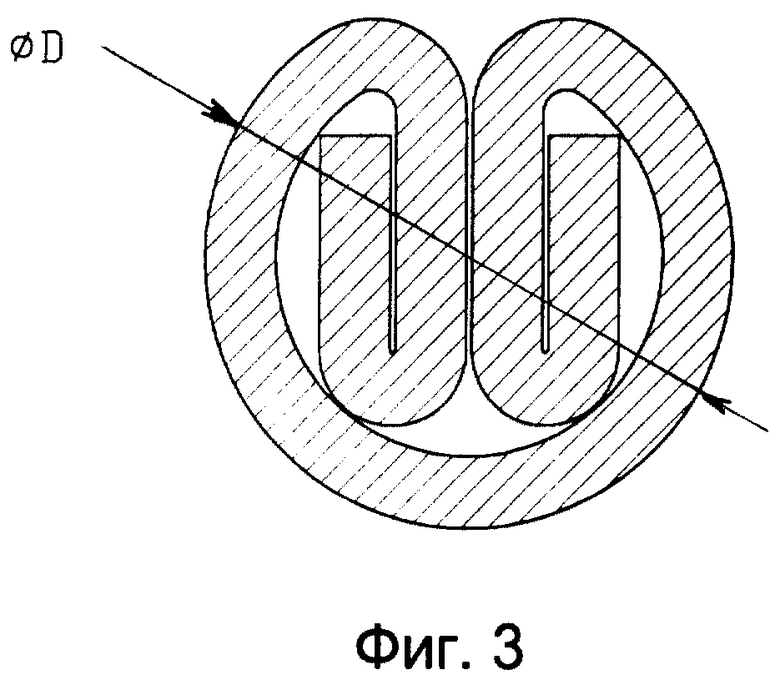

на фиг. 2 и 3 - поперечное сечение профилированной заготовки, выходящей из профилегибочного стана на дальнейшую обработку в ротационную установку,

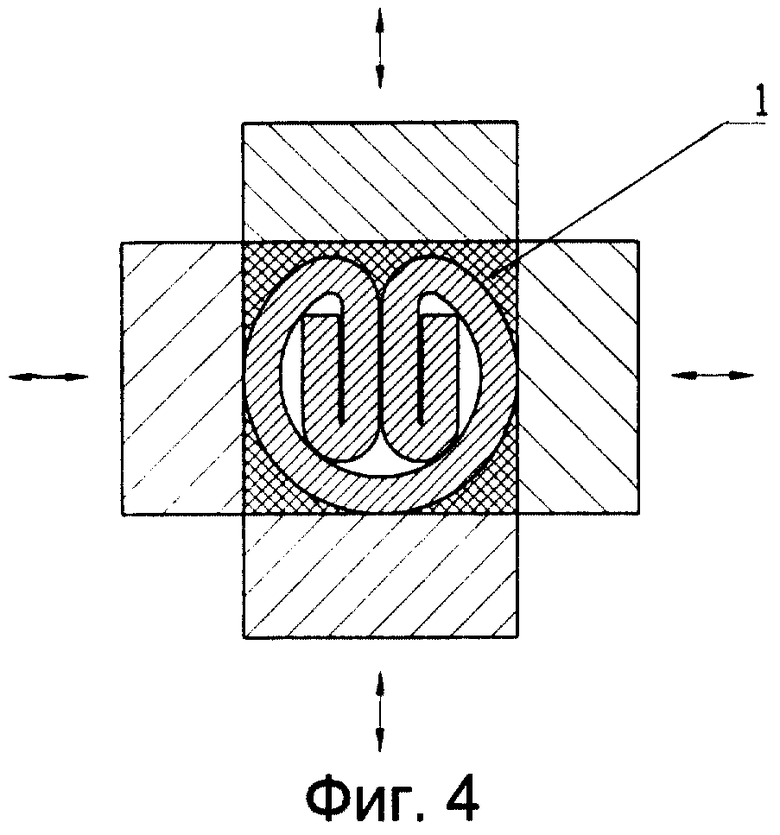

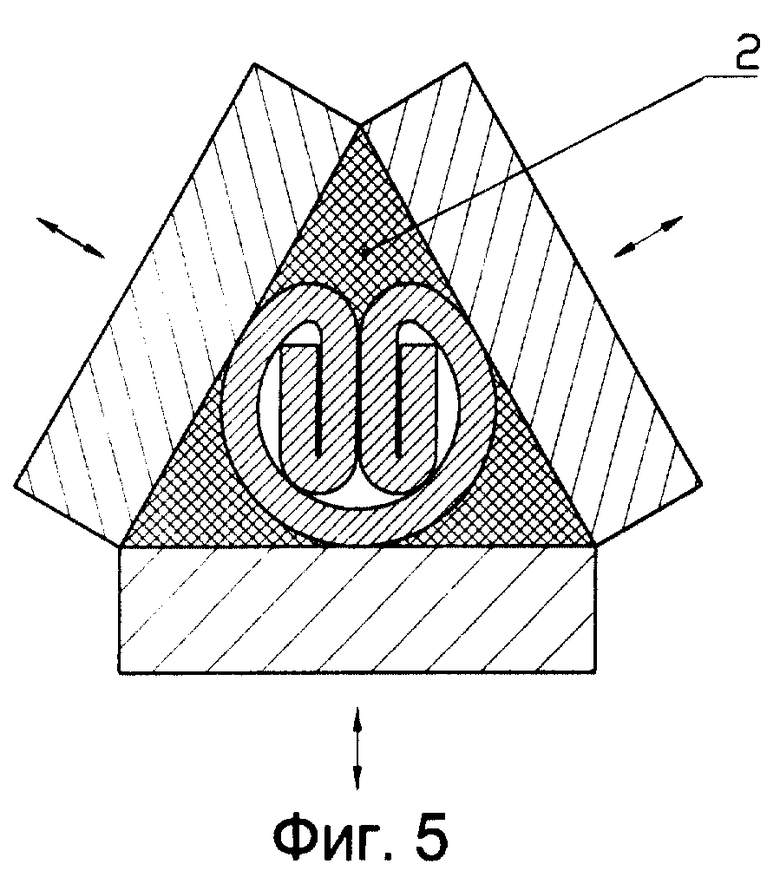

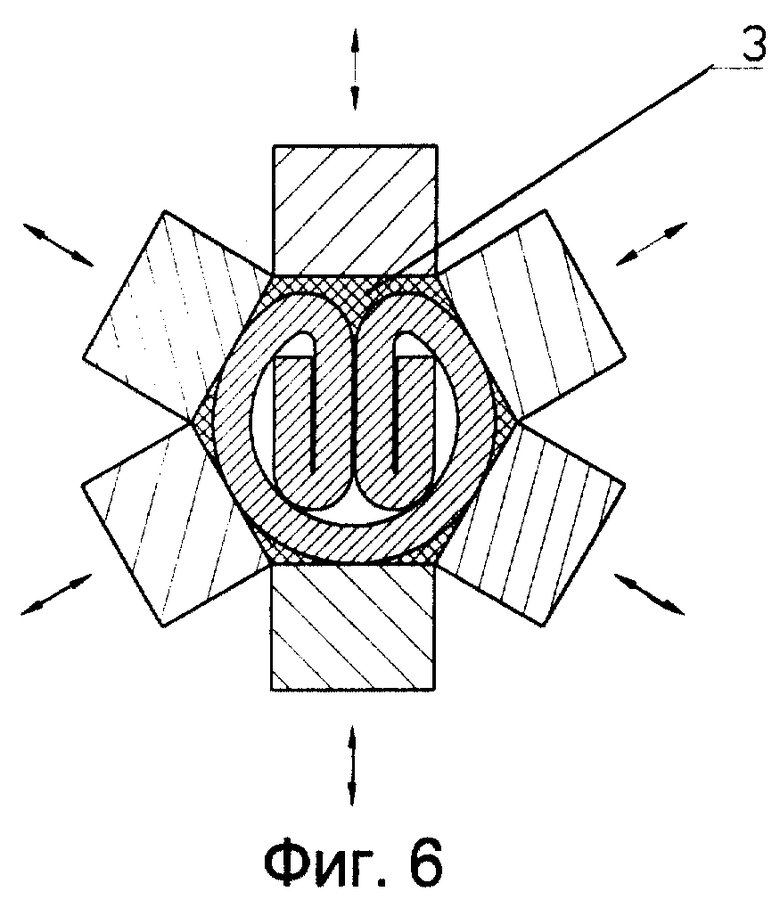

на фиг.4, 5 и 6 - взаимодействие кулачков ротационной установки с заготовкой для получения разных возможных форм поперечных сечений проволоки (квадрат, треугольник и шестиугольник соответственно).

Способ изготовления профилированной проволоки осуществляется следующим образом.

Полосовая заготовка (лента) 1 из бобины через устройство смазочное 2 подается в профилегибочный стан 3. Ширина нужной заготовки определяется расчетным и экспериментально - технологическим путем, исходя из заданного диаметра проволоки.

В процессе последовательной передачи из клети в клеть профилегибочного стана происходит последовательная симметричная гибка валками полосовой заготовки 1 от периферии к центру, то есть оба края заготовки закручиваются навстречу друг другу до соприкосновения образующихся слоев заготовки между собой. Спрофилированная заготовка поступает в ротационную установку 4.

В зависимости от заданного диаметра и толщины ленты размеры R1, R2, R3, L1, L2 и L3 (фиг.2) имеют различные числовые значения, полученные расчетным, экспериментальным и технологическим путем.

Количество переходов, при которых осуществляется гибка, также зависит от толщины ленты и заданного диаметра. Чем больше заданный диаметр, тем больше закруток полосовой заготовки нужно сделать, чтобы участки заготовки (часть заготовки от одной зоны гиба до другой) соприкоснулись между собой.

В ротационной установке 4 происходит формовка и калибровка заготовки до заданного диаметра и заданной формы ее сечения.

Для получения необходимой геометрической формы поперечного сечения заготовку 1 профилированной проволоки, выходящую из профилегибочного стана 3, подают в обжимной блок ротационной установки 4, где на заготовку воздействуют двумя парами кулачков, соответствующих каждой геометрической форме. На фиг. 3, 4 и 5 приведены примеры для квадратного, треугольного и шестиугольного поперечного сечения.

После выхода из ротационной установки 4 полученная готовая профилированная проволока либо рубится отрубным штампом 5 (фиг.1) на мерные отрезки от 0,1 до 10 м, либо подается на бобину.

Пример реализации способа. Для получения полосовой заготовки берется лента

Ленту разрезают на полосовые заготовки заданной ширины. Для профилированной проволоки диаметром D=4 мм необходима ширина заготовки 20 мм при толщине 0,6 мм.

На первом переходе осуществляют попарно симметричную относительно продольной оси полосовой заготовки 1 гибку в направлении от краев (от периферии) к ее середине таким образом, что края заготовки 1 отгибают (подгибы 7) в направлении ее середины до контакта внутренней поверхности 8 первых отогнутых участков 9 с остальной частью заготовки. Вторые участки также подвергаются симметричной гибке с образованием подгиба 10, при этом гибку производят аналогично в том же направлении до контакта внутренней поверхности 11 образующегося участка 12 с остальной частью заготовки 1.

При других размерах полосовой заготовки можно провести гибку последующих участков (в зависимости от размеров заготовки) аналогично предыдущим.

На завершающем переходе осуществляют гибку с обеспечением контакта между собой внешних поверхностей 13 участков, образовавшихся на предпоследнем переходе. Процесс гибки краев полосовой заготовки 1 в переходах стана 3 проиллюстрирован на фиг.2 и составляет, мм:

R1 - 0,03

R2 - 0,2

R3 - 1,65

L1 - 3

L2 - 4,2

L3 - 4,5

Сечение заготовки при этом получается практически сплошным или с некоторыми зазорами. В последнем, завершающем переходе в ротационной установке 4 посредством кулачков, определяющих поперечное сечение готовой проволоки, заготовка 1 обжимается с устранением возможных зазоров в ее поперечном сечении, формуется и калибруется до заданных параметров.

В результате получают проволоку профилированную оцинкованную качественную по ТУ 1221-05-25773051-99 (разработка ЗАО "Аркада").

Поставка профилированной проволоки происходит по ТУ 1310-004-15773051-99 "Проволока профилированная оцинкованная качественная" (разработка ЗАО "Аркада").

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2001 |

|

RU2203753C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТКИ ИЛИ СЕТЧАТОГО ПРОФИЛЯ | 2003 |

|

RU2275268C2 |

| УГОЛОК СЕТЧАТЫЙ РАВНОПОЛОЧНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379444C1 |

| СЕТЧАТЫЙ ПРОФИЛЬ ДЛЯ КАРКАСА МЕЖКОМНАТНЫХ ПЕРЕГОРОДОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2393041C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОТОЛОЧНОГО ПРОФИЛЯ Т-ОБРАЗНОГО СЕЧЕНИЯ | 2001 |

|

RU2218226C2 |

| ПРОФИЛЬ МАЯЧКОВЫЙ СЕТЧАТЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2395653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ УГЛОВОГО СЕТЧАТОГО | 2003 |

|

RU2240194C1 |

| Способ изготовления элемента осадительного электрода электрофильтра | 2019 |

|

RU2701305C1 |

| ТЕРМОПРОФИЛЬ СЕТЧАТЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2342504C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ С ПЕРФОРИРОВАННЫМИ ОТВЕРСТИЯМИ | 2012 |

|

RU2503516C2 |

Изобретение относится к обработке металлов давлением. Способ изготовления проволоки включает получение заготовки проволоки из полосовой заготовки путем последовательной по переходам симметричной гибки краев заготовки от ее периферии к середине. Симметричную гибку краев полосовой заготовки в первом переходе ведут до контакта внутренней поверхности двух первых отогнутых участков с обращенной к ним остальной поверхностью заготовки. Гибку по меньшей мере в одном последующем переходе осуществляют до контакта внутренней поверхности образованных на предыдущем переходе участков заготовки с обращенной к ним остальной поверхностью заготовки. Гибку на завершающем переходе ведут до контакта между собой внешних поверхностей участков, образованных в процессе гибки на предыдущем переходе, с получением заготовки проволоки со сплошным поперечным сечением или имеющим зазоры между отогнутыми участками. Затем производят обжатие заготовки проволоки в ротационной установке. При этом производят формовку и калибровку заготовки до получения заданных размеров и формы сечения с устранением возможных зазоров в поперечном сечении. В результате обеспечивается повышение качества полученной проволоки. 6 ил.

Способ изготовления проволоки, включающий получение заготовки проволоки из полосовой заготовки путем последовательной по переходам симметричной гибки краев полосовой заготовки от ее периферии к середине и последующее обжатие заготовки проволоки, отличающийся тем, что симметричную гибку краев полосовой заготовки в первом переходе ведут до контакта внутренней поверхности двух первых отогнутых участков с обращенной к ним остальной поверхностью заготовки, гибку по меньшей мере в одном последующем переходе осуществляют до контакта внутренней поверхности образованных на предыдущем переходе участков заготовки с обращенной к ним остальной поверхностью заготовки, гибку на завершающем переходе ведут до контакта между собой внешних поверхностей участков, образованных в процессе гибки на предыдущем переходе, с получением заготовки проволоки со сплошным поперечным сечением или имеющим зазоры между отогнутыми участками, а обжатие заготовки проволоки осуществляют в ротационной установке, при этом производят формовку и калибровку заготовки проволоки до получения заданных размеров и формы сечения с устранением упомянутых возможных зазоров в поперечном сечении.

| GB 1432906, 22.04.1976 | |||

| RU 94015101 A1, 20.12.1995 | |||

| RU 2056245 C1, 20.03.1996 | |||

| Способ изготовления трубчатых штырьков | 1941 |

|

SU65421A1 |

| US 3953250, 27.04.1976. | |||

Авторы

Даты

2002-07-27—Публикация

2000-09-20—Подача