Изобретение относится к способу получения моди))наированных видов канБфопи, вспопьзуемых, например, в качеСгве амупы тора при производстве синте тчеокого каучука. Известен способ получения диспропоршюнщюванной и вспопьзс ани «« йода и серы в качестве катализатора {I.. Продукт, полученный - этим способом, Емеет следующие характер1ютт :и : массовая доля дегидроабиетиновой квспо-лл 2Q %i, массовая доля абиетин({ кислота 1-25 %, кислотное чиспо 155-1В5. Продукт, полученный данным способе имеет низкую степень двспропоривон рованяя. Наиболее б газким к предлагаемому Евобретенгао является способ получения диспропороионированной канхфоли, при котором нагрев канЕфоли ведут при 18О260 0 в среде .органического растворителя в присутсовин йода в течение 1,52 . .В конечном продукте -массовая доля депщроабиетиновой кислоты (степень диспропорцион1фсвания кантфоли) составляет ЗО-32 %, кисштное число 150-170, содержание абиетиновсй кислоты ниже 5 %. Однако известньтй способ двспропорц онирования канифоли не позволяет получить продукт с максимальным содержаниетл дегидро нетиновой кислоты. Цель изобретения - пеюышение степени двспропордионирования канвфоли. Это достигается тем, что диспропории овирование канвфоли ведут пут&л нагр№ания исходной канифоли с йодсм в среде Ьрганического растворителя, реакционную массу после полного отгона растворителя при 16О-18ОС нагретают в течение 0,3-1 ч до 2OO-23ClPc и выдерживают при данной температуре 0,5-1,0 я . Пример 1.100 вес. ч. талловой канвфоли цвет марки N с кислотным числом 167 мг КОН/Г, массовой долей абиетиновой кислоты 48 %, массовой, пол дегидроабиетинсеой кислоты 6 % нагревают в 50 вес. ч. гептана с О,5 вес. ч. йода до 180 С и выдерживают один час до полного удаления растворите- пя. Затетд , после полной отгонки раст воритепя, температуру реакционной массы повышают в течение 0,3 ч до , 200 С и выдерживают при этой температуре в течение 1 ч. Выход диспропорщяонированной канифоли 99 %, цвет марки N , ки потное число 165 мг КОН/г, массовая доля дегидроабиетиновой кислоты 44 %, массовая доля абиетиновой кислоты 0,8%, массовая доля неомыляемых веществ б % Пример 2 . 100 вес. ч талловой кани{)оли цвет марки М с кислотным числом 165 мг КОН/Г, массовой долей абиетиновой кислоты 43 %, массовой долей дегидроабиетиновой кислоты 7 % йагревают в 50 вес. ч. легкого бензина с 0,5 вес. ч. йода до 160°С и выдержива ют один час до полного удаления раство рителя. Затем, после полной отгонки раст ворителя, в течение 0,6 ч поднимают температуру реакционной массы до 220 С и выдерживают при этой температуре 0,8 ч. Выход диспропорционированной канифоли 99 %, 1шет марки N , кислотное число 164 мг КОН/г, массовая доля абиети новой кислоты 0,5 %, массовая доля неомыляемых веществ 7 %, массовая дол дегидроабиетиновой кислоты 42 %. Пример 3 . 100 вес. ч. сосновой живкчной канифоли , шет марки N с кислотным числом 168 мг КОН/г, мас совой долей абиетиновой кислоты 43 %, массовой долей дегидроабиентиновой кислоты 8 % нагревают в 5О вес. ч легкого бензина с 0,3 вес. ч. йода до 16(JC и выдерживают один час до полного удалении растворителя. Затем, после отгонки растворителя, температуру реакционной массы в течение 0,3 ч повышают до 220° С и выдерживают при этой температуре 0,5 ч. Выход диспропорционированной канифопи 99 %, цвет марки п кислотное чис 7 04 ло 165 мг КОН/Г, массовая доля дегидроабиетиновой кислоты 44 %, массовая доля абиетиновой кислоты 0,8 % и массовая доля неомыляемых веществ 3,7%. Пример 4.1 00 вес. ч сосновой экстракционной канифоли цвет марки D с кислотным числом 153 мг КОН/Г, массовой долей абиетиновой кислоты 37,5 %, массовой долей дегидроабиетиновой сислоты 5 % нагревают в 50 в. ч. легкого бензина с 0,5 вес. ч йода до 170°С и выдерживают один час до полного удаления растворителя. Затем , после отгонки растворителя, температуру реакционной массы в течение 1 ч повытают до 230- С и выдерживают при этой температуре один час. Выход диспропориионированной канифоли 99 %, двет маркк G , кислотное члспо 151 мг КОН/г, массовая доля дегидроабиетиновой кислоты 40,3 %, массовая доля абиетиновой кислоты 1,2 %, массовая доля неомыляемых веществ 8 %, Пример 5. 100 вес. ч. живичной кан11фоли цвета марки N , с кислотным числом 169 мг КОН/г, массовой долей абкетиновой кислоты 43 %, массовой долей дегидроабиетиновой кислоты 9 % нагревают в 5О вес. ч. легкого бензина с 0,5 вес. ч йода до 160 С и выдерживают один час до полного удаления растворителя . Затем , после отгонки растворителя, в течение 0,5 ч температуру реакционной смеси повышают до , 220°С и выдерживают при этой температуре один час. Выход диспропораионированной канифоли 99 %, цвет марки N , кислотное число 166 мг КОН/г, масссщая доля дегидроабиетиновой кислоты 4 О %, массовая доля абиетиновой кислоты 2 %, массовая доля неомыляемых веществ 6 %. В таблице представлены данные по качеству диспропорционированной кани|)оли, полученной предлагаемым и известным способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИСПРОПОРЦИОНИРОВАНИЯ ТАЛЛОВОЙ КАНИФОЛИ | 2001 |

|

RU2181741C1 |

| Способ изомеризации жирных ненасыщенных и смоляных кислот | 1973 |

|

SU511026A3 |

| СПОСОБ ДИСПРОПОРЦИОНИРОВАНИЯ СМЕСЕЙ ЖИРНЫХ И СМОЛЯНЫХ КИСЛОТ | 1997 |

|

RU2144527C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ СМОЛЯНЫХ КИСЛОТ С ОЛОВОМ, ПРОЯВЛЯЮЩИХ МИКРОБИОЛОГИЧЕСКУЮ АКТИВНОСТЬ | 1991 |

|

RU2030418C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПРОПОРЦИОНИРОВАННОЙКАНИФОЛИ | 1968 |

|

SU211545A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГАТОРОВ ДЛЯ ВОДНО- ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ КАУЧУКА | 1970 |

|

SU268308A1 |

| СПОСОБ ДИСПРОПОРЦИОНИРОВАНИЯ КАНИФОЛИ И СМОЛЯНЫХ КИСЛОТ | 1993 |

|

RU2081143C1 |

| Способ диспропорционирования канифоли | 1990 |

|

SU1742298A1 |

| ЧЕТВЕРТИЧНЫЕ АММОНИЕВЫЕ СОЕДИНЕНИЯ НА ОСНОВЕ СМОЛЯНЫХ КИСЛОТ И КАНИФОЛИ, ОБЛАДАЮЩИЕ ФУНГИЦИДНЫМИ, БАКТЕРИЦИДНЫМИ И ПОВЕРХНОСТНО-АКТИВНЫМИ СВОЙСТВАМИ | 2004 |

|

RU2256649C1 |

| Способ получения канифолетерпеномалеиновой смолы | 1990 |

|

SU1810368A1 |

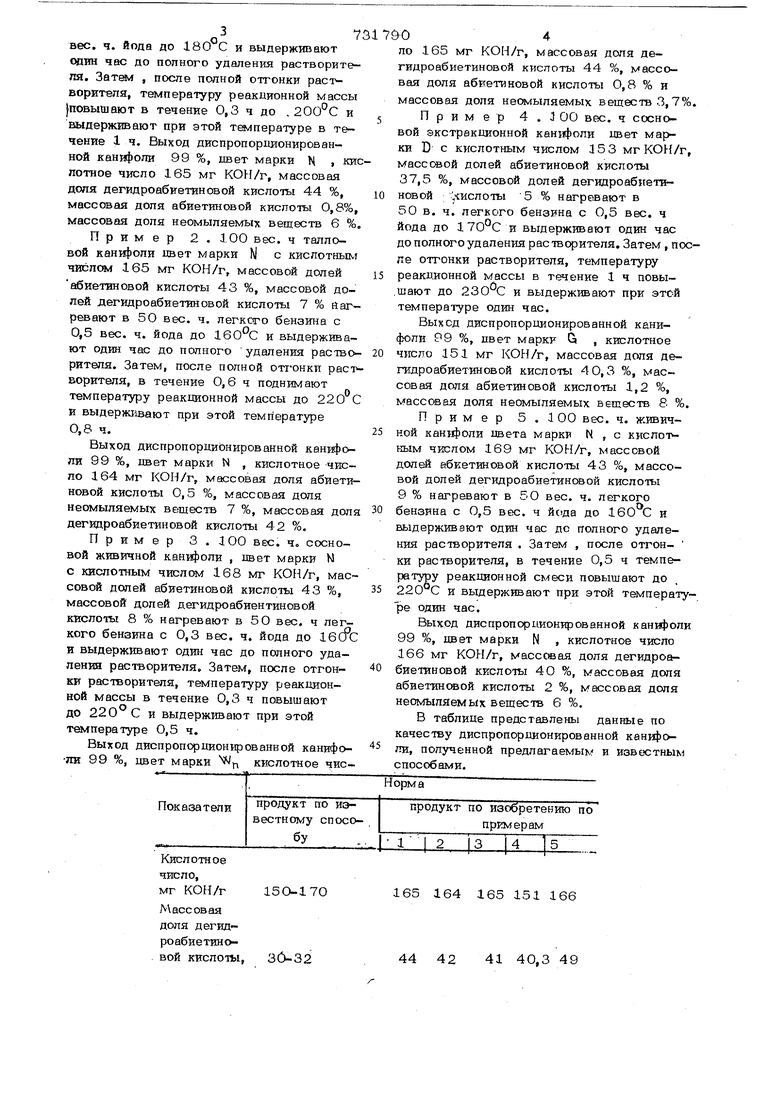

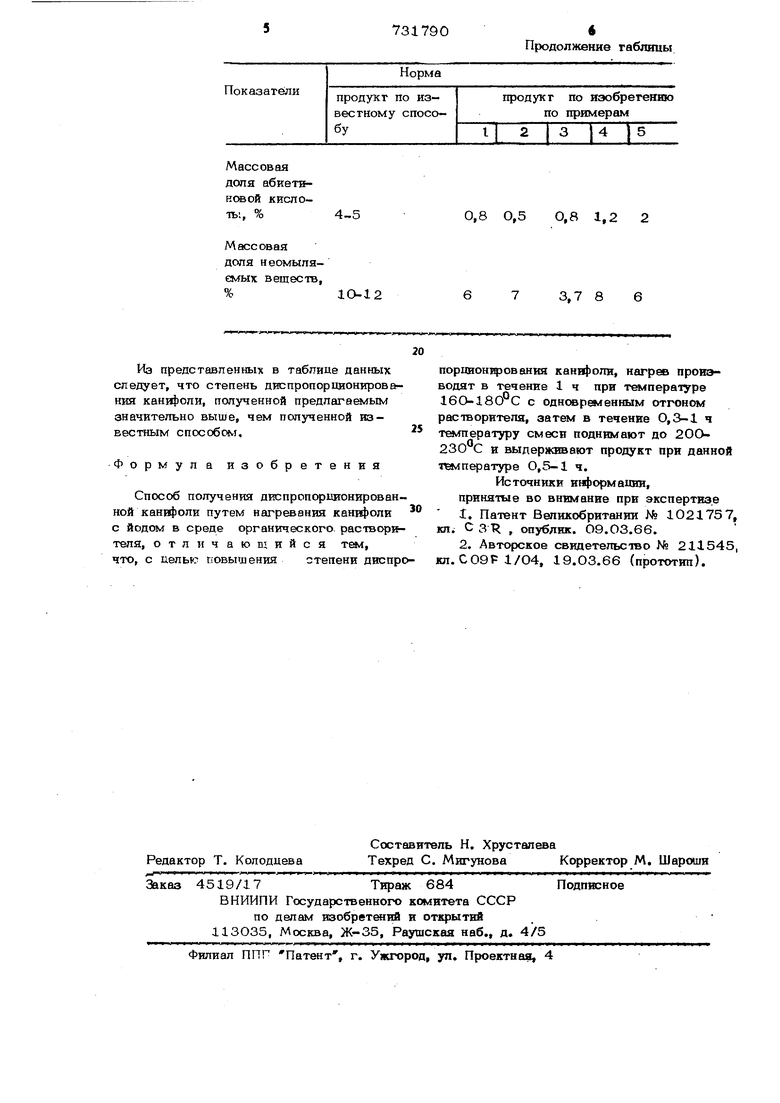

Кислотное

число,

мг КОН/г

Массовая доля дегидроабиетиновой кислоты,

165 164 165 151 166

44 42 41 40,349

Массовая доля абиетикс®ой кислоты, %

М асе овая доля неомыляемых веществ.

1012 Из представленных в таблице данных следует, что степень диспропориионирования канифоли, полученной предлагаемым значительно выше, чем полученной известным способе,. Формула изобретения Способ получения диспропоргшонированной канЕфоли путем нагревания канифоли с йодом в среде органического растворителя, отличающийся тем, что, с целью повышения степени диспр

0,8 О,5 О,а 1,2 2

3,7 8 6 пор1шон1фования канифоли, нагрев пронэводят в течение 1 ч при температуре 16О-180 С с одновременным отгоном растворителя, затем в течение 0,3-1 ч температуру смесв поднимают до 20(230 С и выдерживают продукт при данной температуре О,5-1 ч. Источники и()орма1гаи, принятые во внимание при экспертизе 1,Патент Великобритании № 1021757, кл; С 3 Т1 , опубдик. О9.03.66. 2.Авторское свидетельство № 211545, КЛ.С09Р1/04, 19.03.66 (прототип).

Авторы

Даты

1981-06-30—Публикация

1977-06-28—Подача