(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СВАРКИ РЕШЕТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ КОВРОВ | 2023 |

|

RU2809935C1 |

| Автоматическая линия для изготовления решеток | 1980 |

|

SU1006002A1 |

| Автоматическая линия для сварки арматурных изделий | 1976 |

|

SU748974A1 |

| МНОГОТОЧЕЧНАЯ КОНТАКТНАЯ СВАРКА АРМАТУРНЫХ СЕТОК | 2000 |

|

RU2170163C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2003 |

|

RU2251475C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2011 |

|

RU2486040C2 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| Способ изготовления двухслойных, изогнутых в форме дуги сварных решетчатых каркасов и установка для его осуществления | 1990 |

|

SU1804363A3 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

| Машина для контактной точечной сварки пространственных арматурных каркасов | 1976 |

|

SU577071A1 |

Изобретение относится к автоматизации сварочных процессов, а именно к оборудованию для контактной сварки арматурных изделий типа жеребеек, представляющих собой пару пластин, соединенных между собой поперечными стержнями и используемых в литейном производстве и строительстве. Известно устройство для изготовления жеребеек, содержащее сварочное устройство и элементы крепления деталей при сварке 1. Наиболее близким к изобретению по технической сущности и достигае мому результату является автоматиче кая линия для сварки решеток, содер жащая смонтированные на станине уста новку для размотки и резки продольных элементов с бухтой и ножами, сварочную машину, устройство для установки продольных элементов в за данное положение и подачи их в сзарочг-гую машину и механизм для поворота продольных элементов на 90 , выполненный в виде зубчатого привод ного элемента и установленных с возможностью поворота при взаимодейс вии с ним колец с зубчатыми и наруж ными венцами 2. . Эта автоматическая линия предназначена для сварки изделия непрерывной длины (в пределах длины исходного материала) . При необходимости изготовления аналогичного изделия мерной длины резка осуществляется с помощью специального оборудования, что усложняет конструкцию и снижает производительность труда. Цель изобретения - расширение номенклатуры свариваемых решеток путем обеспечения изготовления решеток мерной длины типа жеребеек. Цель достигается тем, что устройство для установки продольных элементов в заданное положение и подачи их в сварочную машину выполнено в виде смонтированного на станине корпуса с закрепленными на нем перпендикулярно перемещению решеток направляющи1чи и приводными ползушками, установленными на направляющих с возможностью возвратно-поступательного перемещения, а.ножи установлена с возможностью перемещения перпендикулярно направлению движения реше ток.

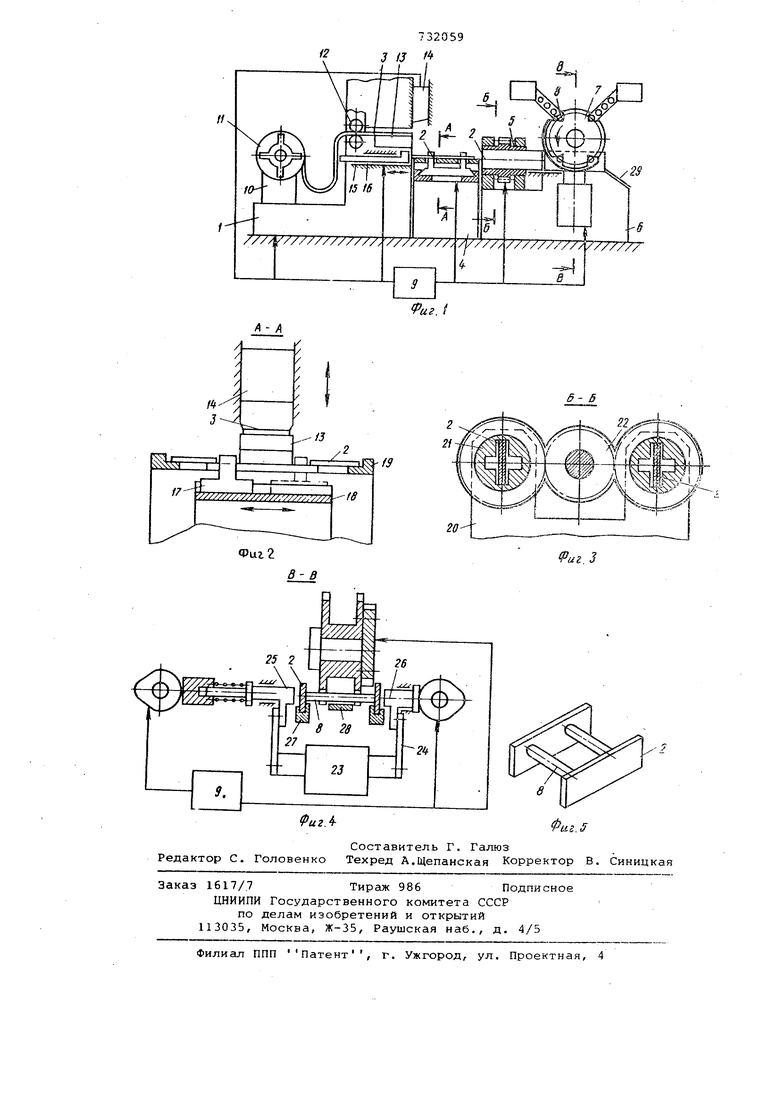

кольца механизма поворота продольных элементов на 90° выполнены с крестообразными отверстиями.

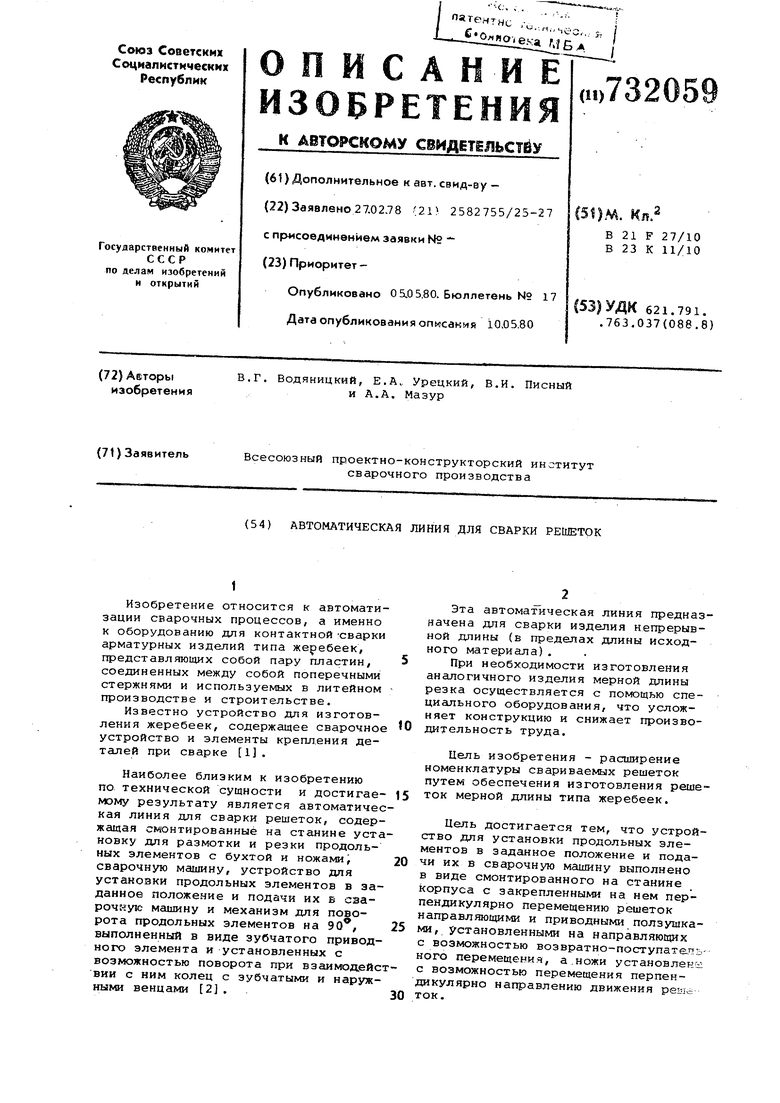

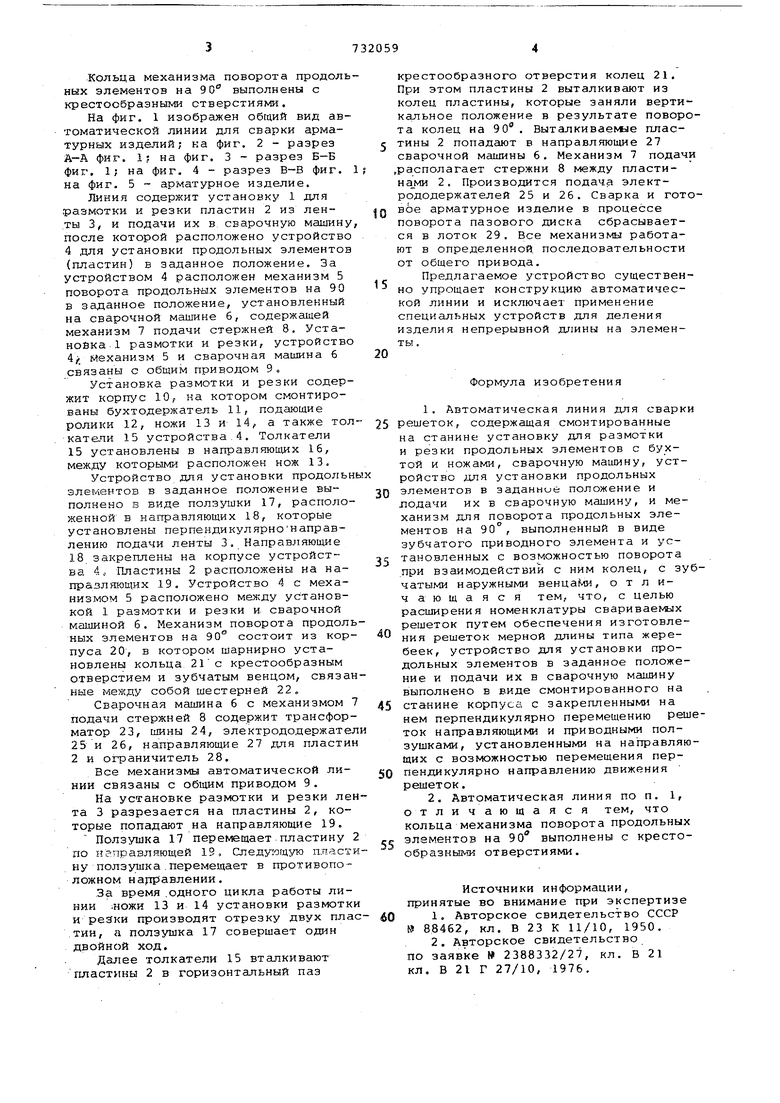

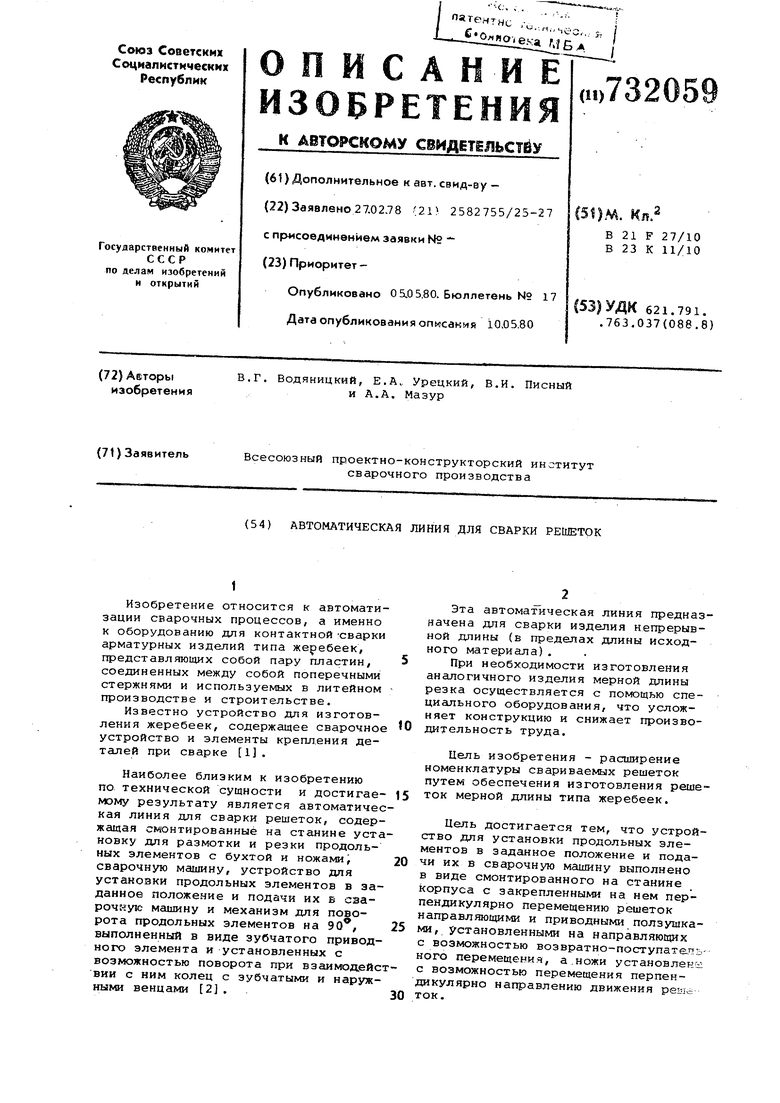

На фиг. 1 изображен общий вид автоматической линии для сварки арматурных изделий; ка фиг. 2 - разрез А-А фиг. 1 на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - разрез В-В фиг. на фиг. 5 арматурное изделие.

Линия содержит установку 1 для .размотки и резки пластин 2 из лен.ты 3, и подачи их в. сварочную машину после которой расположено устройство 4 для установки продольных элементов (пластин) в заданное положение. За устройством 4 расположен механизм 5 поворота продольн-ых элементов на 90 в заданное положение, установленный на сварочной машине б, содержащей механизм 7 подачи стержней 8, Установка 1 размотки и резки, устройство 4/ механизм 5 и сварочная машина 6 связаны с общим приводом 9.

Установка размотки и резки содержит корпус 10f на котором смонтированы бухтодержатель 11, подающие ролики 12, ножи 13 и 14, а также толкатели 15 устройства . 4. Толкатели 15 установлены в направляющих 16, между которыми расположен нож 13.

Устройство для установки продольн элементов в заданное положение выполнено в виде ползушки 17, расположенной в направляющих 18, которые установлены перпендикулярнонаправлению подачи ленты 3. Направляющие 18 закреплены на корпусе устройства 4, Пластины 2 расположены на напразляющих 19. Устройство 4 с механизмом 5 расположено между установкой 1 размотки и резки и сварочной машиной 6. Механизм поворота продольных элементов на 90° состоит из корпуса 20, в котором шарнирно установлены кольца 21с крестообразным отверстием и зубчатым венцом, связанные между собой шестерней 22„

Сварочная машина 6 с механизмом 7 подачи стержней 8 содержит трансформатор 23, шины 24, электрододержател 25 и 26, направляющие 27 для пластин 2 и ограничитель 28.

Все механизмы автоматической линии связаны с o6iuHM приводом 9 .

На установке размотки и резки лента 3 разрезается на пластины 2, которые попадают на направляющие 19.

Ползушка 17 перемещает пластину 2 по направляющей 1Э. Следующую пластину ползушка .перемещает в противоположном направлении.

За время.одного цикла работы линии «ожи 13 и 14 установки размотки и резки производят отрезку двух пластин, а ползушка 17 совершает ода1Н двойной ход.

Далее толкатели 15 вталкивают пластины 2 в горизонтальный паз

крестообразного отверстия колец 21, При этом пластины 2 выталкивают из колец пластины, которые заняли верти кальное положение в результате поворота колец на 90 . Быталкиваекые пластины 2 попадают в направляющие 27 сварочной машины 6. Механизм 7 подачи ,располагает стержни 8 между пластина ми 2. Производится подача электрододержателей 25 и 26. Сварка и готовое арматурное изделие в процессе поворота пазового диска сбрасывается в лоток 29. Все механизмы работают в определенной последовательности от общего привода.

Предлагаемое устройство существенно упрощает конструкцию автоматической линии и исключает применение специальных устройств для деления изделия непрерывной длины на элементы ,

Формула изобретения

на станине установку для размотки и резки продольных элементов с бухтой и ножами, сварочную машину, устройство для установки продольных элементов в заданное положение и лодачи их в сварочную машину, и механизм для поворота продольных элементов на 90°, выполненный в виде зубчатого приводного элемента и установленных с возможностью поворота при взаимодействии с ним колец, с зучатыми наружными венцаМи, отличающаяся тем, что, с целью расширения номенклатуры свариваемых решеток путем обеспечения изготовления решеток мерной длины типа жеребеек, устройство для установки продольных элементов в заданное положение и подачи их в сварочную машину выполнено в виде смонтированного на станине корпуса с закрепленными на нем перпендикулярно перемещению решток направляющими и приводными ползушками, установленными на направляющих с возможностью перемещения перпендикулярно направлению движения решеток.

Источники информации, принятые во внимание при экспертизе

по заявке № 2388332/27, кл. В 21 кл, В 21 Г 27/10, 1976,

Авторы

Даты

1980-05-05—Публикация

1978-02-27—Подача