I

Изобретение относится к технологическому оборудованию для электронной техники, а именно к устройствам для обработки плоских торцовых поверхностей кристаллических элементов кварцевых резонаторов для наручных часов.

Известно устройство для шлифования деталей, включающее механизм осцилляции, выполненный в виде двух плоских пружин, соединяющих подвижную и неподвижную части устройства 1.

Существующее оборудование общего назначения, предназначенное для подшлифовки торцовых поверхностей, обладает рядом существенных недостатков: а) отсутствует контроль величины силы прижима заготовки к рабочей поверхности инструмента; б) собственные колебания системы вызывают сколы по краям торцовой поверхности при шлифовке деталей из хрупких материалов.

Отмеченными недостатками объясняется тот факт, что до настоящего времени подшлифовка торцовых поверхностей кристаллических элементов резонаторов наручных часов выполнялась вручную, путем снятия припуска алмазным надфилем.

Недостатком этой ручной операции является низкая производительность и низкий процент выхода годных изделий.

Целью изобретения является повышение качества изделий типа кристаллических эле, ментов резонаторов.

Поставленная цель достигается тем, что устройство снабжено датчиком усилия, связанным с основанием и подвижной частью, и успокоителем собственных колебаний механизма осцилляции, связанным с подвижной частью. Причем датчик выполнен емкостным.

Контроль величины силы прижима заготовки к торцовой рабочей поверхности инструмента осушествляется емкостным датчиком, одна пластина которого закреплена на подвижной, а вторая - на неподвижной частях осциллирующего столика.

Такая конструкция дает возможность осуществить мягкий подвод кристаллического элемента к рабочей поверхности шлифовального круга; поджим с заданным усилием; постоянный контакт детали с инструментом в процессе сошлифовки. Кроме того, такая система допускает работу устройства в полуавтоматическом режиме и обеспечивает высокую производительность и высокий процент выхода годных изделий.

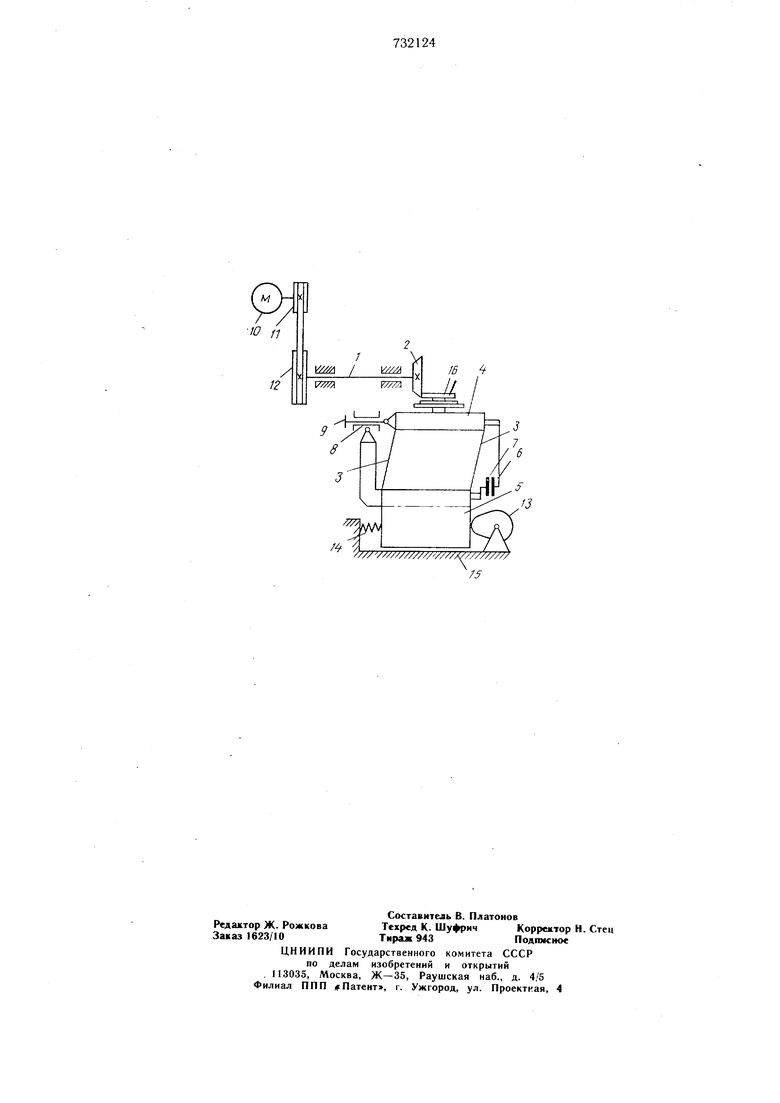

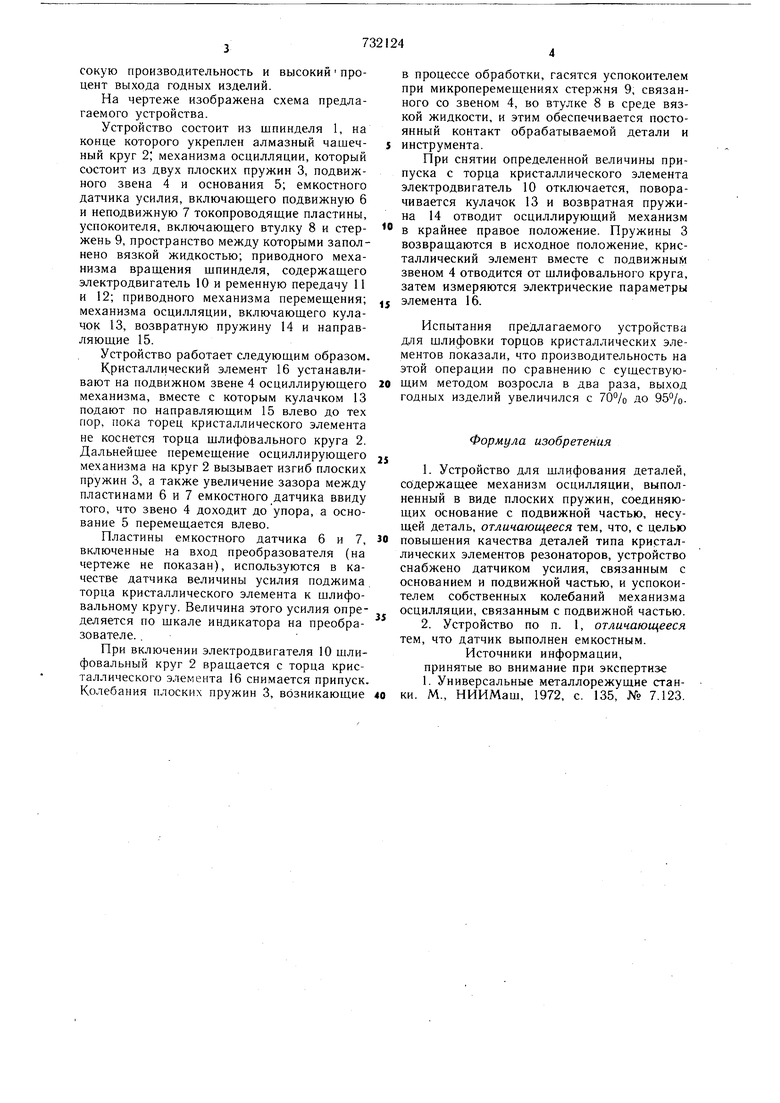

На чертеже изображена схема предлагаемого устройства.

Устройство состоит из шпинделя 1, на конце которого укреплен алмазный чашечный круг 2; механизма осцилляции, который состоит из двух плоских пружин 3, подвижного звена 4 и основания 5; емкостного датчика усилия, включающего подвижную 6 и неподвижную 7 токопроводящие пластины, успокоителя, включаюш,его втулку 8 и стержень 9, пространство между которыми заполнено вязкой жидкостью; приводного механизма враш,ения шпинделя, содержаш,его электродвигатель 10 и ременную передачу 11 и 12; приводного механизма перемещения; механизма осцилляции, включающего кулачок 13, возвратную пружину 14 и направляющие 15.

Устройство работает следующим образом.

Кристаллический элемент 16 устанавливают на подвижном звене 4 осциллирующего механизма, вместе с которым кулачком 13 подают по направляющим 15 влево до тех пор, пока торец кристаллического элемента не коснется торца шлифовального круга 2. Дальнейшее перемещение осциллирующего механизма на круг 2 вызывает изгиб плоских пружин 3, а также увеличение зазора между пластинами 6 и 7 емкостного датчика ввиду того, что звено 4 доходит до упора, а основание 5 перемещается влево.

Пластины емкостного датчика б и 7, включенные на вход преобразователя (на чертеже не показан), используются в качестве датчика величины усилия поджима торца кристаллического элемента к шлифовальному кругу. Величина этого усилия определяется по шкале индикатора на преобразователе. .

При включении электродвигателя 10 шлифовальный круг 2 вращается с торца кристаллического элемента 16 снимается припуск. Колебания плоских пружин 3, возникающие

в процессе обработки, гасятся успокоителем при микроперемещениях стержня 9, связанного со звеном 4, во втулке 8 в среде вязкой жидкости, и этим обеспечивается постоянный контакт обрабатываемой детали и

инструмента.

При снятии определенной величины припуска с торца кристаллического элемента электродвигатель 10 отключается, поворачивается кулачок 13 и возвратная пружина 14 отводит осциллирующий механизм

в крайнее правое положение. Пружины 3 возвращаются в исходное положение, кристаллический элемент вместе с подвижным звеном 4 отводится от шлифовального круга, затем измеряются электрические параметры элемента 16.

Испытания предлагаемого устройства для шлифовки торцов кристаллических элементов показали, что производительность на этой операции по сравнению с существующим методом возросла в два раза, выход годных изделий увеличился с 70°/о до 95%.

Формула изобретения

1.Устройство для шлифования деталей, содержащее механизм осцилляции, выполненный в виде плоских пружин, соединяющих основание с подвижной частью, несущей деталь, отличающееся тем, что, с целью

повышения качества деталей типа кристаллических элементов резонаторов, устройство снабжено датчиком усилия, связанным с основанием и подвижной частью, и успокоителем собственных колебаний механизма осцилляции, связанным с подвижной частью.

2.Устройство по п. 1, отличающееся тем, что датчик выполнен емкостным.

Источники информации, принятые во внимание при экспертизе 1. Универсальные металлорежущие станки. М., НИИМаш, 1972, с. 135, № 7.123.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования кристаллических элементов | 1989 |

|

SU1785875A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОХОНИНГОВАНИЯ | 2003 |

|

RU2236933C1 |

| СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2003 |

|

RU2235012C1 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 2002 |

|

RU2217295C2 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2212326C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО КРУГЛОГО ВРЕЗНОГО НАРУЖНОГО ШЛИФОВАНИЯ | 2008 |

|

RU2377113C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2211754C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2219039C2 |

| Станок для заточки плоских протяжек | 1985 |

|

SU1329950A1 |

Авторы

Даты

1980-05-05—Публикация

1978-02-13—Подача