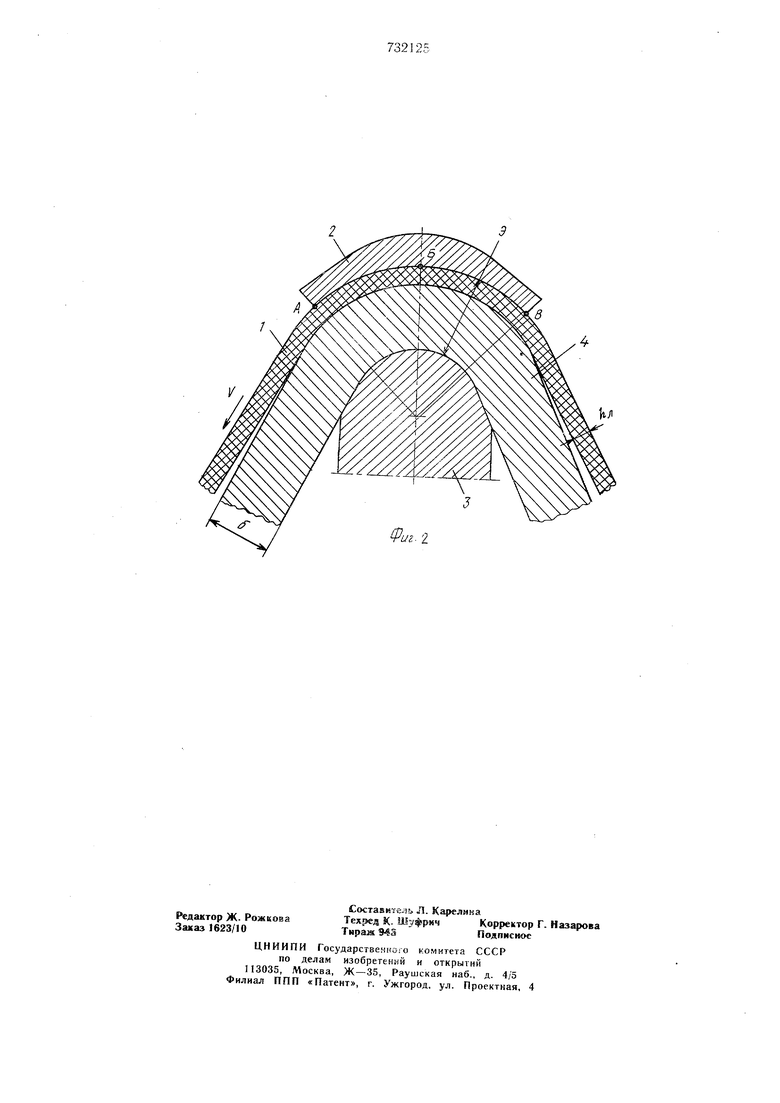

Изобретение относится преимущественно к способам обработки сложнофасонных (профильных) поверхностей деталей. Известен способ ленточного шлифования профильных поверхностей, при котором движущуюся абразивную ленту поджимают к обрабатываемой детали профильным копиром, а между лентой и копиром размещают гибкий контактный элемент 1. Однако при шлифовании этим способом не устраняются полностью кинематические погрешности, возникающие от износа ленты по толщине 1. Целью изобретения является повышение точности обработки путем полного устранения кинематических погрешностей, возникающих от износа ленты по толщине. Указанная цель достигается тем, что толщину гибкого контактного элемента увеличивают по мере износа абразивной ленты на величину ее износа. На фиг. 1 изображены, элементы устройствм Д.ЛЯ реализации предлагаемого способа в м(1М1ч- обработки детали новой абразивной jitnioH. па фиг. 2 - то же, в момент обрабоп.;; ;ц-гл ч изношенной лентой. Движущуюся со скоростью шлифования V абразивную ленту 1 поджимают к обрабатываемой детали 2 с помощью профильного контактного копира 3, между рабочей поверхностью которого и лентой 1 размещают гибкий контактный элемент 4. На врезание подают обрабатываемую деталь (в направлении по стрелке S) или контактный копир 3 с лентой 1 (в противоположном направлении, т, е. по стрелке Si). При обработке по методу копирования рабочую поверхность контактного копира 3 выполняют в форме эквидистанты на величину Э от заданного профиля АБВ обрабатываемой детали 2. При обработке новой лентой, имеющей толщину Н (фиг. I), на детали получают заданный профиль АБВ, не имеющий погрешности. Если лента износилась по толщине на величину h, то вместо профиля АБВ на детали получится профиль А |B jB i (фиг. 1), причем по всей поверхности детали не будет снят припуск, равный AAi ББ i BBi h. Для снятия этого припуска при обработке известным способом деталь или контактный копир с абразивной лентой дополнительно подают на врезание на величину h. При этом точка Б 1 изношенной ленты попадает в расчетную точку Б теоретического профиля детали, т. е. никакой погрешности обработки в точке Б не будет. Однако точки А i и В i ленты не сбвпадут с точками А и В детали 2, которая в точках А и В будет иметь недоработку на величины АА i и ВВ ь т. е. кинематическую погрешность обработки первого порядка. Отличительной особенностью предлагаемого способа является то, что толш,ину гибкого контактного элемента 4 увеличивают по мере износа абразивной ленты. Если, например, новая лента (фиг. 1) имеет толш.ину Н, то толш,ину Д гибкого контактного элемента 4 принимают равной Д Э - Н, где Э - величина эквидистанты профиля L контактного копира по отношению к профилю АБВ детали. Если лента износилась на величину h и ее толшина стала равной h Н - h, то толш,ину S гибкого контактного элемента 4 принимают равной б Э - Нд Э - Н + h, т. е. увеличивают по сравнению с первоначальной (А) на величину износа ленты по толшине h. При этом копиру 3 (или детали 2) не сообш,ают дополнительной подачи на величину износа ленты h. А так как величина эквидистанты Э между рабочей поверхностью L контактного копира и теоретическим профилем детали АБВ остается одинаковой при разных величинах износа абразивной ленты, то обработанная деталь не будет иметь никакой погрешности, связанной с износом ленты по толщине. Изменение толщины гибкого контактного элемента 4 может производиться разными приемами: заменой одного гибкого элемента другим, имеющим большую тол шину, установлением нескольких гибких элементов друг на друга и т. п. Все это может производиться непосредственно с процессе шлифования. При этом не обязательно соблюдать постоянство величины Э с большой точностью, можно допустить малую погрешность в пределах допуска на обработку, прим- ияя дискретное увеличение толшины пакета гибких контактных элементов. Например, при обработке лопаток вполне достаточно толщину б изменять через 0,1 мм. Концы гибких контактных элементов крепятся на корпусе устройства, реализующего способ, известными механизмами, в том числе допускающими перемотку (передергивание) гибких элементов переменной по длине толщины. Предлагаемый способ применим не только при обработке по методу копирования, но и при щлифовании по методу обкатки. Величина положительного эффекта зависит от степени износа ленты по толщине и геометрических параметров обрабатываемой детали и может достигать 0,2-0,3 мм при обработке лопаток. Формула изобретения Способ ленточного шлифования профильных поверхностей, при котором движущуюся абразивную ленту поджимают к обрабатываемой детали профильным контактным копиром, а между лентой и копиром размешают гибкий контактный элемент, отличающийся тем, что, с целью повышения точности обработки путем устранения кинематических погрешностей, возникающих от износа ленты по толщине, толщину гибкого контактного элемента увеличивают по мере износа абразивной ленты на величину ее износа. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 574310, кл. В 24 В 21/16, 1976.

4

Ял

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальное устройство | 1978 |

|

SU749644A1 |

| Ленточно-шлифовальное устройство | 1978 |

|

SU891364A2 |

| Способ шлифования криволинейных поверхностей | 1977 |

|

SU634912A1 |

| Способ ленточного шлифования пересекающихся сопряженных поверхностей | 1978 |

|

SU749643A1 |

| Способ ленточного шлифования | 1979 |

|

SU929410A2 |

| Способ совместного шлифования пересекающихся поверхностей | 1976 |

|

SU654397A1 |

| Контактный элемент | 1979 |

|

SU994224A2 |

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU613887A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 1973 |

|

SU404613A1 |

Авторы

Даты

1980-05-05—Публикация

1978-04-17—Подача