из однонаправленной ленты для повышения несущей способности.

Цель изобретения - повышение несущей способности оболочек и упрощение процесса их изготовления.

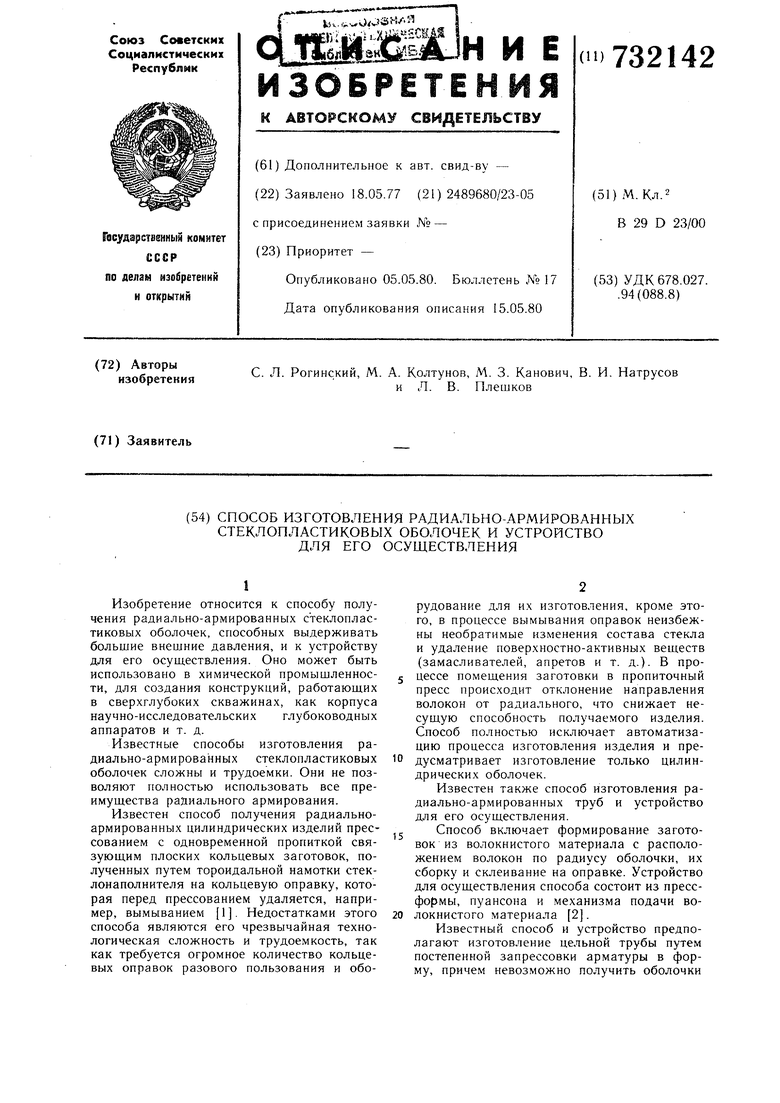

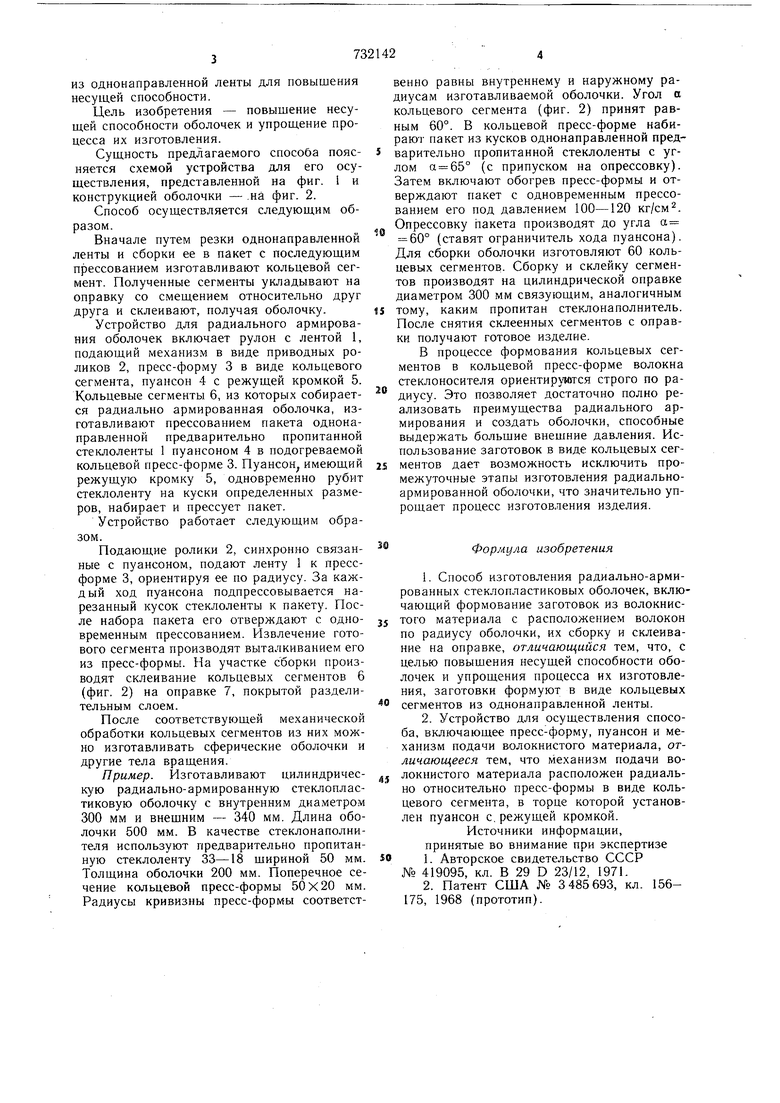

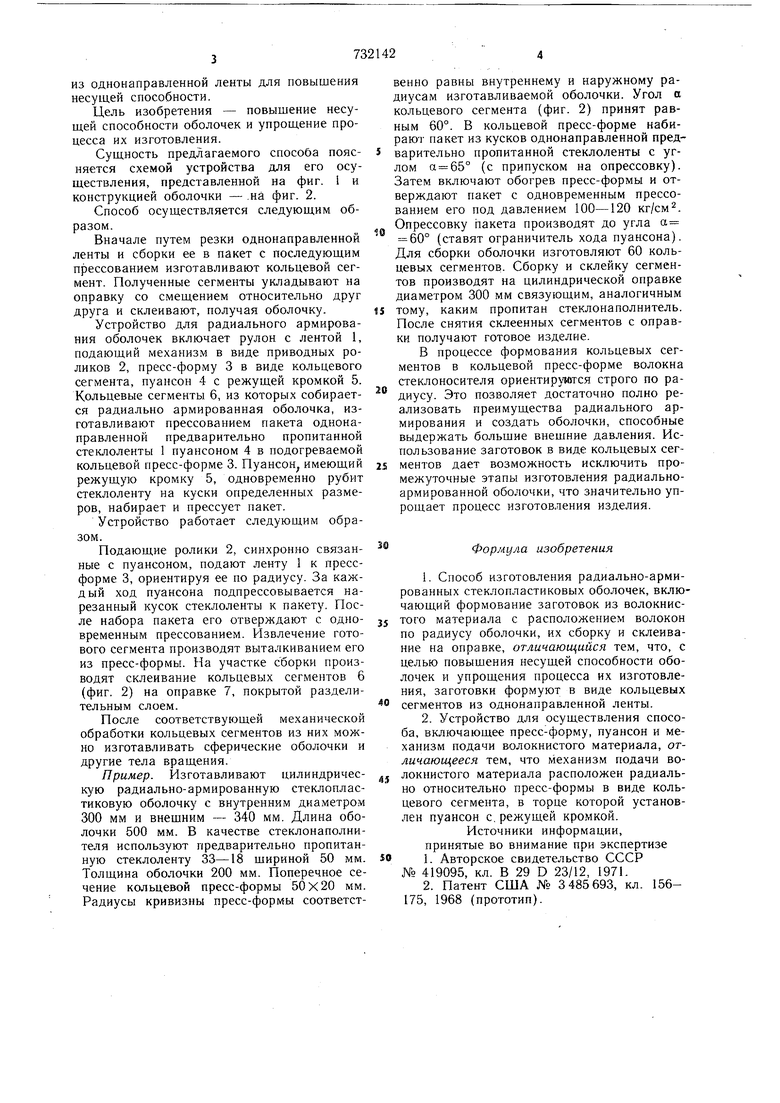

Сущность предлагаемого способа поясняется схемой устройства для его осуществления, представленной на фиг. 1 и конструкцией оболочки - .на фиг. 2.

Способ осуществляется следующим образом.

Вначале путем резки однонаправленной ленты и сборки ее в пакет с последующим прессованием изготавливают кольцевой сегмент. Полученные сегменты укладывают на оправку со смещением относительно друг друга и склеивают, получая оболочку.

Устройство для радиального армирования оболочек включает рулон с лентой 1, подающий механизм в виде приводных роликов 2, пресс-форму 3 в виде кольцевого сегмента, пуансон 4 с режущей кромкой 5. Кольцевые сегменты 6, из которых собирается радиально армированная оболочка, изготавливают прессованием пакета однонаправленной предварительно пропитанной стеклоленты 1 пуансоном 4 в подогреваемой кольцевой пресс-форме 3. Пуансон имеющий режущую кромку 5, одновременно рубит стеклоленту на куски определенных размеров, набирает и прессует пакет.

Устройство работает следующим образом.

Подающие ролики 2, синхронно связанные с пуансоном, подают ленту 1 к прессформе 3, ориентируя ее по радиусу. За каждый ход пуансона подпрессовывается нарезанный кусок стеклоленты к пакету. После набора пакета его отверждают с одновременным прессованием. Извлечение готового сегмента производят выталкиванием его из пресс-формы. На участке соорки производят склеивание кольцевых сегментов 6 (фиг. 2) на оправке 7, покрытой разделительным слоем.

После соответствующей механической обработки кольцевых сегментов из них можно изготавливать сферические оболочки и другие тела вращения.

Пример. Изготавливают цилиндрическую радиально-армированную стеклопластиковую оболочку с внутренним диаметром 300 мм и внешним - 340 мм. Длина оболочки 500 мм. В качестве стеклонаполнителя используют предварительно пропитанную стеклоленту 33-18 шириной 50 мм. Толщина оболочки 200 мм. Поперечное сечение кольцевой пресс-формы 50x20 мм. Радиусы кривизны пресс-формы соответственно равны внутреннему и наружному радиусам изготавливаемой оболочки. Угол а кольцевого сегмента (фиг. 2) принят равным 60°. В кольцевой пресс-форме набирают пакет из кусков однонаправленной предварительно пропитанной стеклоленты с углом а 65° (с припуском на опрессовку). Затем включают обогрев пресс-формы и отверждают пакет с одновременным прессованием его под давлением 100-120 кг/см . Опрессовку пакета производят до угла а 60° (ставят ограничитель хода пуансона). Для сборки оболочки изготовляют 60 кольцевых сегментов. Сборку и склейку сегментов производят на цилиндрической оправке диаметром 300 мм связующим, аналогичным тому, каким пропитан стеклонаполнитель. После снятия склеенных сегментов с оправки получают готовое изделие.

В процессе формования кольцевых сегментов в кольцевой пресс-форме волокна стеклоносителя ориентирчадгся строго по радиусу. Это позволяет достаточно полно реализовать преимущества радиального армирования и создать оболочки, способные выдержать большие внешние давления. Использование заготовок в виде кольцевых сегS ментов дает возможность исключить промежуточные этапы изготовления радиальноармированной оболочки, что значительно упрощает процесс изготовления изделия.

Формула изобретения

1.Способ изготовления радиально-армированных стеклопластиковых оболочек, включающий формование заготовок из волокнистого материала с расположением волокон по радиусу оболочки, их сборку и склеивание на оправке, отличающийся тем, что, с целью повыщения несущей способности оболочек и упрощения процесса их изготовления, заготовки формуют в виде кольцевых

сегментов из однонаправленной ленты.

2.Устройство для осуществления способа, включающее пресс-форму, пуансон и механизм подачи волокнистого материала, отличающееся тем, что механизм подачи волокнистого материала расположен радиально относительно пресс-формы в виде кольцевого сегмента, в торце которой установлен пуансон с, режущей кромкой. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 419095, кл. В 29 D 23/12, 1971.

2. Патент США № 3485693, кл. 156175, 1968 (прототип).

2 . б i

т

fuz.l

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

| Способ изготовления цилиндрических изделий из слоистых пластиков | 1981 |

|

SU990542A1 |

| Способ изготовления зубчатых колес из композиционных материалов | 1980 |

|

SU942998A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 1965 |

|

SU216241A1 |

| Устройство для изготовления армированныхСТЕКлОплАСТиКОВыХ издЕлий | 1979 |

|

SU793790A1 |

| Устройство для формования стеклопластиковых оболочек | 1978 |

|

SU703353A1 |

| ОТВОД КРУТОИЗОГНУТЫЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206018C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ И ЕЕ КОНСТРУКЦИЯ | 1999 |

|

RU2174467C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖНОГО КОЛЬЦА КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (ВАРИАНТЫ) | 2007 |

|

RU2330361C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ УПЛОТНЕНИЙ | 1991 |

|

RU2071916C1 |

Авторы

Даты

1980-05-05—Публикация

1977-05-18—Подача