рификацию проводят в присутствии 8-35, предпочтительно 26-30%, от веса масел отходов полиэтилентерефталата.

В качестве масел используют как :высыхающие масла, так и их смесь с полувысыхающими маслами.

Масла могут быть заменены жирными кислотами масел или тунговым маслом.

Технология предлагаемого способа заключается в следующем.

Растительное масло.совместно с многоатомным спиртом нагревают в реакторе, и по достижению 260°Студа же загружают отходы полиэтилентерефталата. При указанной температуре отходы полиэтилентерефталата плав ся и, в присутствии катализатора (например, свинцового глета) происходит процесс переэт,ерификации,

г

Отходы полиэтилентерефталата,

представляющие собой полиэфир терефталевой кислоты и этиленгликаля с молекулярной массой порядка 20000 30000 ед,, могут вводиться в реакционную смесь в виде гранул, крошки, фильерных волокон или нитей, причем оги могут быть или с наполнителем, в качестве которого применяется двуокись титана, или без него.

После завершения процесса переэтерификации полученный продукт

этерифицируют к;анифолью в интервале температур 220-260°С до полной этерификации гидроксильных групп, после чего по достижении температуры 200-210°С осуществляют процесс малеинизации до содержания свободного малеинового ангидрида не более 0,3% от веса целевого продукта.

Изобретение иллюстрируется следующими примерами,

Пример, 565 г льняного масла и 15 г глицерина нагревают до 26.0°С, загружают 150 г (26% от веса масла) отходов полиэтилентерефталата и в присутствии свинцового глета

доводят 1 стадию реакции до достижения растворимости пробы в смеси ксилола и изопропанола, взятых в сооношении 1:5 по объему, не менее чем 1:3, Полученный продукт обрабатывают 110 вес,ч, канифоли при температуре 250 + 10с в токе инертного газа. Реакционную массу выдерживают до получения постоянного кислотного числа (не более 1.0 кг КОН/г) и вязкости 90%-ного раствора в ксилоле равной 160-200 с по ВЗ-4.

По достижении указанных показателей в реакционную массу добавляют

160 вес,ч, малеинового ангидрида и при температуре 205-210°С проводят малеинизацию,

Процесс малеинизации осуществляю по достижении вязкости 60%-ного расвора смолы в ксилоле, не превышающе 200 сек по ВЗ-4, и содержания свобоного малеинового ангидрида в целевсм продукте не более 0,3 вес,%.

Полученную смолу нейтрализуют трэтиламином и растворяют в воде.

Пример 2, 500 г подсолнечного масла, 130 г тунгового масла и 20 г глицерина нагревают до 260С загружают 50 г (8% от веса смеси масел) отходов полиэтилентерефталат и в присутствии свинцового глета осуществляют процесс переэтерификации в течение 0,5 ч, после чего снижают температуру до 240°С, выдерживают реакционную массу при этой температуре до достижения растворимости пробы в смеси ксилола и изопропанола, взятых в соотношении 1:5 по объему, не менее чем 1:3, Полученный продукт обрабатывают 140 г канифоли при температуре в токе инертного газа, В дальнейшем процесс осуществляют, как описано в примере 1,

Пример 3, 510 г льняного масла и 26 г этиленгликаля нагревают в реакторе до 260С, загружают 180 г (35% от веса масла) полиэтилентерефталата и в присутствии свинцового глета проводят реакцию до достижения растворимости пробы в смеси ксилола и изопропанола, взятых в соотношении 1:5 по объему, не менее чем 1:3, Полученный продукт обрабатывают 120 вес,ч, канифоли при температуре 250+10 С в токе инертного газа. Реакционную массу выдерживают до получения постоянного кислотного числа и вязкости 90%-ного раствора в ксилоле, равной 160-200 с по ВЗ-4

По достижении указанных показателей в реакционную массу добавляют 164 вес,ч, малеинового ангидрида и при TeMnepatype 205-2 проводят малеинизацию до содержания свободного Мсшеинового ингидрида в целевом прюдукте не более 0,3 вес,%.

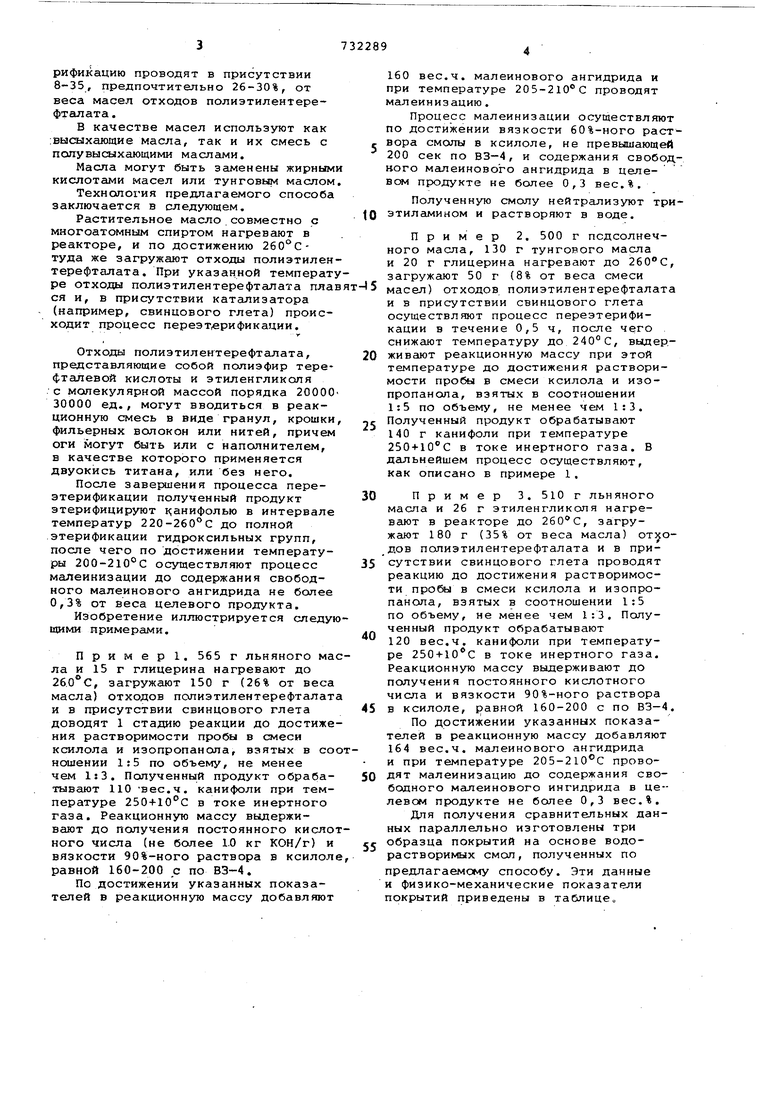

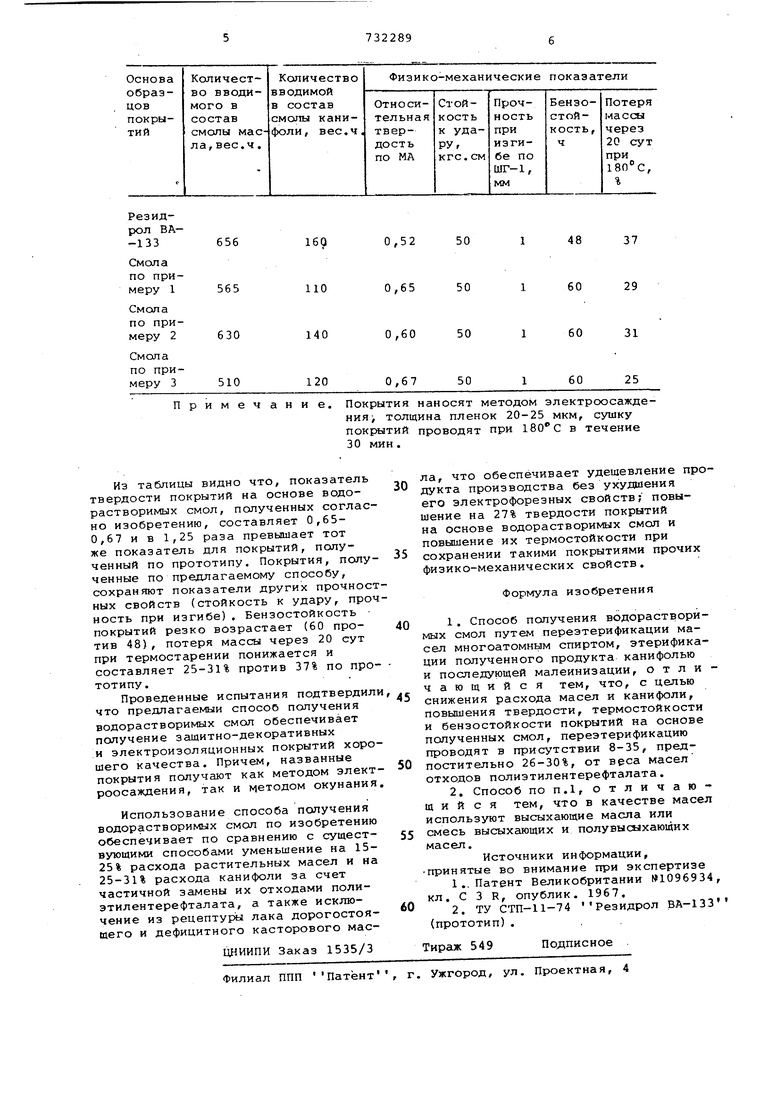

Для получения сравнительных данных параллельно изготовлены три образца покрытий на основе водорастворимых смол, полученных по

предлагаемому способу. Эти данные и физико-механические показатели покрытий приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированных алкидных смол | 1978 |

|

SU939461A1 |

| Способ получения полиэфирной смолы | 1980 |

|

SU929660A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ ОЛИГОМЕРОВ И АЛКИДНЫЙ ЛАК, СОДЕРЖАЩИЙ АЛКИДНЫЙ ОЛИГОМЕР | 2005 |

|

RU2285705C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2004 |

|

RU2249017C1 |

| Способ получения полиэфирных смол | 1976 |

|

SU622824A1 |

| Способ получения алкидностирольного связующего | 1980 |

|

SU910672A1 |

| СПОСОБ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ И СПОСОБ ПОДАЧИ СЫПУЧИХ КОМПОНЕНТОВ В РЕАКТОР СО ВЗРЫВООПАСНОЙ СРЕДОЙ, НАПРИМЕР, ПРИ ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2348667C1 |

| Способ получения алкидных смол | 1978 |

|

SU730717A1 |

| Способ получения алкидных смол | 1985 |

|

SU1373710A1 |

| Способ получения алкидных смол | 1979 |

|

SU819123A1 |

Авторы

Даты

1980-05-05—Публикация

1977-09-19—Подача