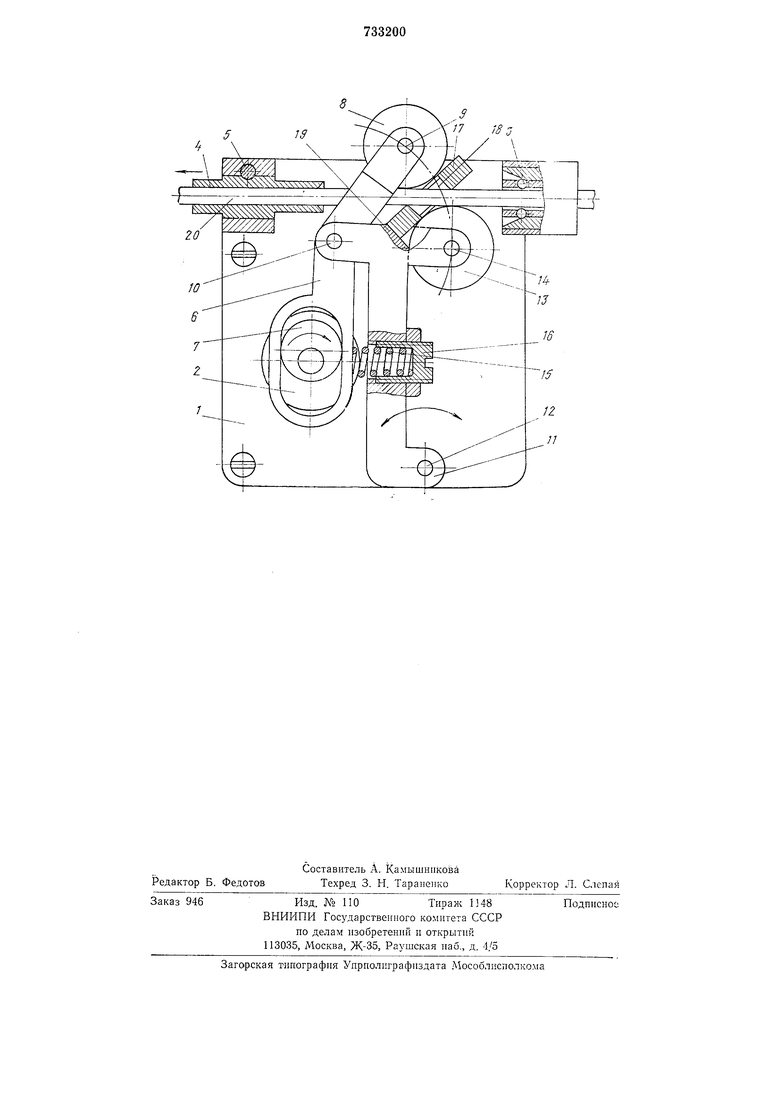

Вращаемый двигателем 2 куутачок 7 давит на кулису 6, которая, поворачиваясь вокруг шарнира 10, через ролик 8 с осью 9 передает давление на подвижный захват 17 и сварочную проволоку 19, ролик 13 на оси 14. При дальнейшем враш,ении кулачка 7 кулиса 6 через шарнир 10 поворачивает на оси 12 рычаг 11, толкая при этом заклиненную проволоку 19 в направлении стрелки в шланг 4 подачи, закрепленный в корпусе 1 винтом 5. При дальнейи1ем враш,ении кулачка 7 кулнса 6 движется в обратном направлении, отжимая при этом ролик 8 от сварочной проволоки 19 и захвата 17 и давя на пружнну 15, усилие которой регулируется механизмом 16 поджатия, через нее поворачивает рычаг 11 вокруг оси 12 в обратном нанравлении. Рычаг устуиом 19 сдвигает захват 17 в направленн, обратном подаче проволоки 19. Прн этом захват-стопор 3, например шариковый, не позволяет сварочной проволоке 19 двигаться в обратном направлении.

Таким образом, сварочная проволока 19 импульсами подается в зоиу сварки. Каждый шаг подачи проволоки равен примерно двойному эксцентриситету кулачка 7. За каждый оборот кулачка 7 подаваемая сварочная проволока 19 получает два иоперечных колебания, способствуюш,их снижению усилия проталкивания проволоки 19 но шлангу 4 подачи. Отверстие 18 в захвате 17 в несколько раз больше диаметра сварочной проволоки 19, но образование на проволоке 20 «домиков не нроисходит, т. к. рабочая кромка захвата 17 давит на проволоку напротив роликов 8 и 13. Поскольку периметр рабочей кромки захвата 17 большой, его износ в несколько раз меньше по сравнению с обычным пластинчатым захватом.

Кроме того, одним захватом 17 можно подавать проволоку 20 разных диаметров.

В качестве подвижного захвата 17 можно использовать небольшой шарикоподшипник или роликовый резец.

Чтобы получить большое толкаюш ее усилие, должны работать обе кромки отверстия 18 захвата 17. Это условие выполняется, когда оси 9 и 14 роликов 8 и 13 равноудалены от оси шарнира 10, соединяющего кулису 6 и рычаг 11.

Поскольку один и тот же механизм обеспечивает подачу сварочной нроволоки без какой-либо переналадки, повышается производительность труда и упрощается обслуживание оборудования. Кроме того, иовышается стойкость захвата, что увеличивает ресурс работы устройства.

Ф о р у л а Изобретения

Механизм для подачи сварочной нроволоки, содержащий размещенные в корпусе кулачок, связанный с приводом, стопорный

захват, и по крайией мере один приводной подающий захват с отверстием для нроволокя, отличающийся тем, что, с целью повышения производительности путем упрощения переналадки и повыщенпя износостойкости захвата, он снабжен рычагом, шарнирно закренленным одним концом на корпусе, кулисой, взаимодействующей одннм своим коицом с кулачком привода и шарнирно связанной с рычагом, и роликами,

смонтированными на свободных концах кулисы и рычага и равиоудаленнымн от оси шарнира кулисы и рычага, при этом рычаг и кулиса взаимно подпружинены, захват установлен на рычаге, а диаметр отверстия

захвата превышает его толпд,ину но крайней мере в 10 раз.

Источники ииформ.ации, примятые В;0 внимание пр1И э(кспер.тиз,е

1.Патон Б. Е. Технология электрической сварки металлов и сплавов плавлением, Машгиз, 1974, с. 417.

2.Авторское свидетельство СССР 45 № 547309, кл. В23К 9/12, 1975 (прототип).

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи сварочной проволоки | 1981 |

|

SU998044A1 |

| Механизм для подачи сварочной проволоки | 1978 |

|

SU745098A1 |

| Захват для импульсной подачи проволоки | 1980 |

|

SU927438A1 |

| Механизм подачи сварочной проволоки | 1980 |

|

SU869157A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1971 |

|

SU290651A1 |

| Механизм для подачи сварочной проволоки | 1976 |

|

SU653052A2 |

| Устройство для дуговой сварки неплавящимся электродом | 1983 |

|

SU1169270A1 |

| УСТРОЙСТВО для ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 1969 |

|

SU235874A1 |

| БУНКЕР ДЛЯ ПОДАЧИ ПОПЕРЕЧНЫХ ПРУТКОВ НА АВТОМАТИЧЕСКУЮ ЛИНИЮ ДЛЯ СВАРКИ СЕТОК | 1973 |

|

SU393058A1 |

| Устройство для подачи электроднойпРОВОлОКи | 1979 |

|

SU821094A1 |

Авторы

Даты

1981-12-30—Публикация

1978-10-18—Подача