1

Изобретение относится к технологической оснастке для холодной листовой штамповки и может быть использовано при обработке полых изделий.

Известна составная протяжка, имеющая направляющую и рабочую части и обеспечивающая обработку отверстий в изделиях 1.

Известная протяжка не имеет участков, осуществляющих другие, помимо прот яжк и,.операции.

Известен узел смазывания пуансона штс1мпа, включающий подводящие смазку центральный и боковые каналы и расположенный в центральном отверстии золотник , открывающий боковые каналы при его взаимодействии с обрабатываемой плоской заготовкой 2 .

Однако такой узел не может быть использован в инструменте, осуществляющем обработку внутренней поверхности полого изделия.

Известен пуансон штампа с направляющей втулкой для обработки полых изделий, имеющий нажимной, калибровочный и протяжной, оснащенный зубьями, участки 3.

Этот пуансон трудоемок в изготовлении, а стойкость зубьев его протяжного участка невысока.

Предлагаемый пуансон выполнен составным из частей, иметацих центральное отверстие и соединенных при помощи стержня с головкой, поджимающей одну часть к другой со стороны незакрепленного конца протяжного участка.

10 Для повышения стойкости пуансон может быть снабжен системой смазывания зубьев, имеющей центральный канал, выполненный в стержне и сообщенный со сливом и источником смазки, ра-.

15 диальные каналы, соединяющие центральный канал с впадинами между зубьями, и золотник, смонтированный в центральном канале.

20

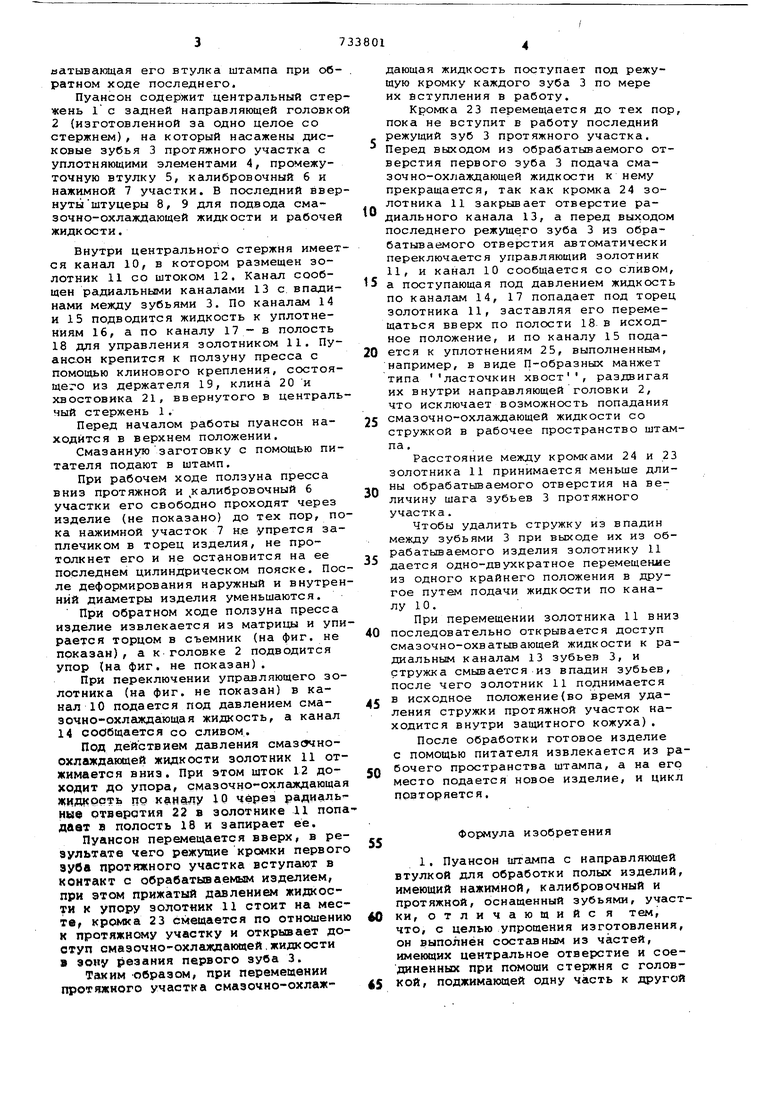

В головке стержня пуансона могут быть выполнены кольцевые кангшки, сообщенные со сливом и центральным каналом. В канавке размещены уплотнения, взаимодействующие при обратном ходе с направлякяцей втулкой.

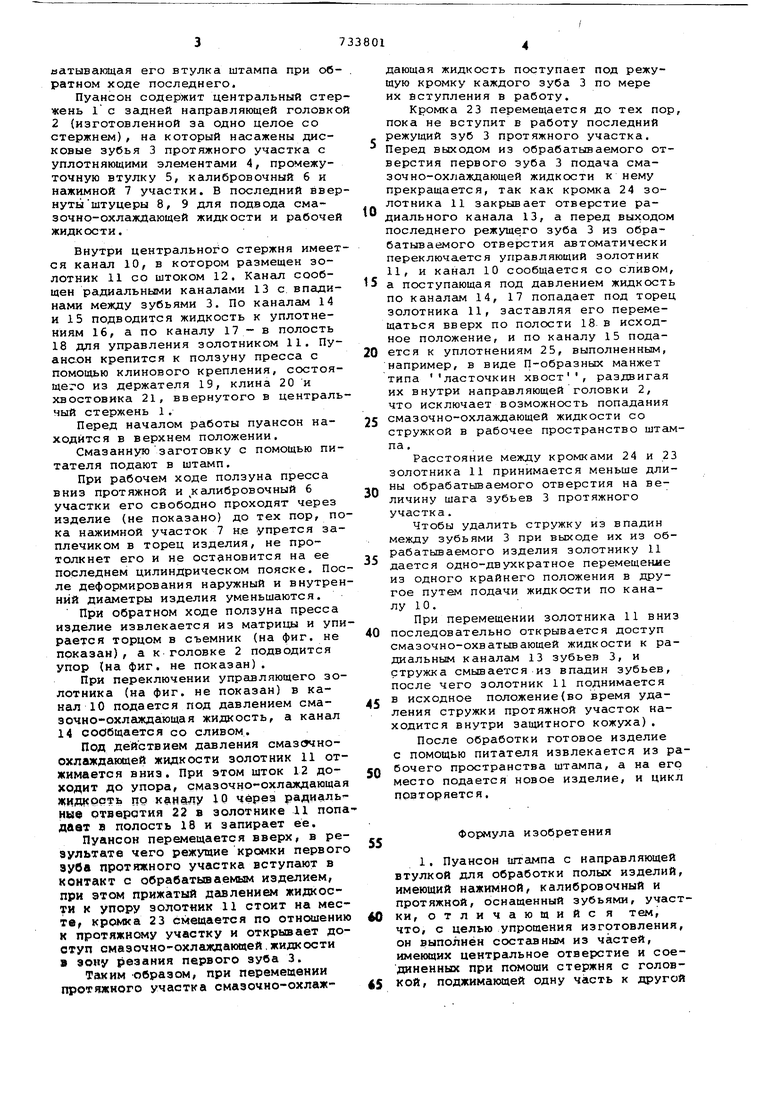

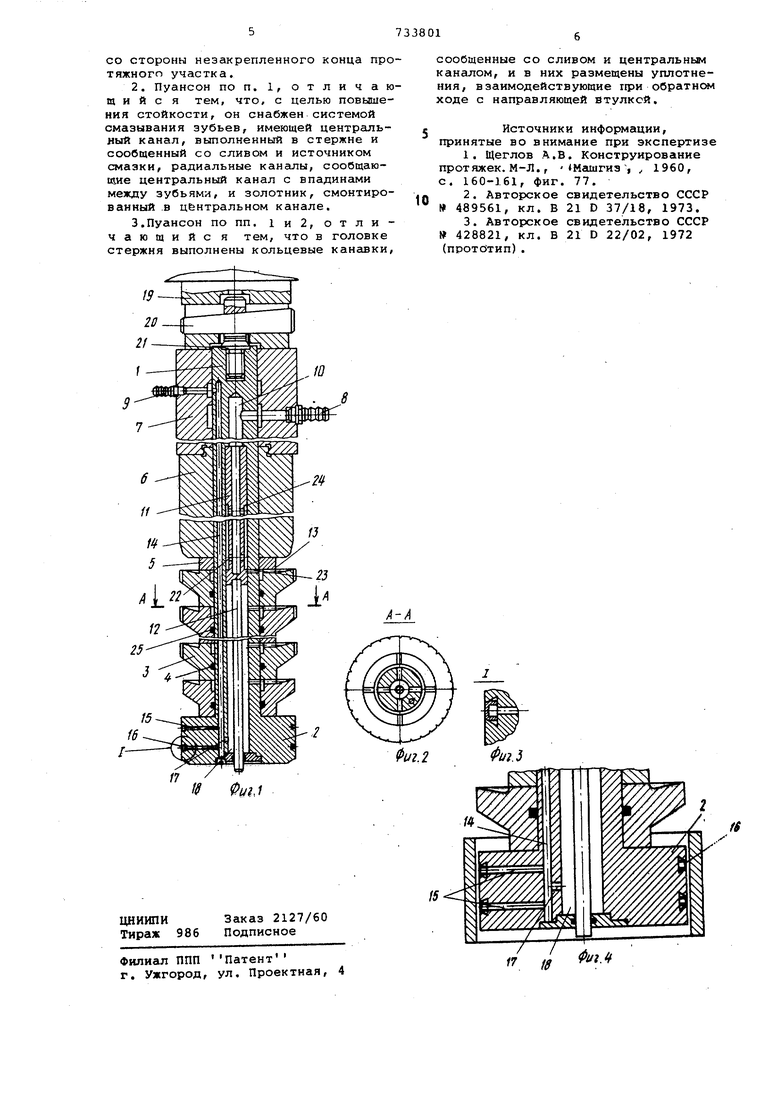

На фиг. 1 изображен пуансон, продольный разрез на фиг. 2 - разрез А-А на фиг. 1,- на фиг. 3 - узел I 30 иа фиг. 1; на фиг. 4 - пуансон и охаатывающая его втулка штампа при обратном ходе последнего.

Пуансон содержит центральный стержень 1 с задней направляющей головко 2 {изготовленной за одно целое со стержнем), на который насажены дисковые зубья 3 протяжного участка с уплотняющими элементами 4, промежуточную втулку 5, калибровочный 6 и нажимной 7 участки. В последний ввернуты штуцеры 8, 9 для подвода смазочно-охлажДающей жидкости и рабочей жидкости.

Внутри центрального стержня имеется канал 10, в котором размещен золотник 11 со штоком 12. Канал сообщен радиальными каналами 13с впадинами между зубьями 3. По каналам 14 и 15 подводится жидкость к уплотнениям 16, а по каналу 17 - в полость 18 для управления золотником 11. Пуанс.он крепится к ползуну пресса с помощью клинового крепления, состоящего из держателя 19, клина 20 и хвостовика 21, ввернутого в центральный стержень 1,

Перед началом работы пуансон находится в верхнем положении.

Смазанную заготовку с помощью питателя подают в штамп.

При рабочем ходе ползуна пресса вниз протяжной и калибровочный 6 участки его свободно проходят через изделие (не показано) до тех пор, пока нажимной участок 7 н.е упрется заплечиком в торец изделия, не протолкнет его и не остановится на ее последнем цилиндрическом пояске. После деформирования наружный и внутренний диeuvIeтpы изделия уменьшаются.

При обратном ходе ползуна пресса изделие извлекается из матрицы и упирается торцом в съемник (на фиг. не показан), а к головке 2 подводится упор (на фиг. не показан).

При переключении управляющего золотника (на фиг. не показан) в канал 10 подается под давлением смазочно-охлгикдающая жидкость, а канал 14 сообщается со сливом.

Под действием давления смазсмноохлажданяцей жидкости золотник 11 отжимается вниз. При этом шток 12 доходит до упора, смазочно-охлёокдающая ЖИДКРРТЬ по 10 через радиальные отверстия 22 в золотнике 11 попадает в полость 18 и запирает ее.

Пуансон перемещается вверх, в результате чего режущие кромки первого зуба протяжного участка вступают в контакт с обрабатываемым изделием, при этом прижатый давлением жидкости к упору золотник 11 стоит на месте кромка 23 смещается по отноиению к протяжному участку и открывает доступ смаэочно-охлаждакяцей, жидк ости в зону резания первого зуба 3.

Таким образом, при перемещении протяжного участка смазочно-охлаждающая жидкость поступает под режущую кромку каждого зуба 3 по мере их вступления в работу.

Кромка 23 перемещается до тех пор пока не вступит в работу последний режущий зуб 3 протяжного участка. Перед выходом из обрабатываемого отверстия первого зуба 3 подача смазочно-охлаждающей жидкости к нему прекращается, так как кромка 24 золотника 11 закрывает отверстие радиального канала 13, а перед выходом последнего режущего зуба 3 из обрабатываемого отвеЕгстия автоматически переключается управляющий золотник 11, и канал 10 сообщается со сливом, а поступающая под давлением жидкость по каналам 14, 17 попадает под торец золотника 11, заставляя его перемещаться вверх по полости 18 в исходное положение, и по каналу 15 подается к уплотнениям 25, выполненным, например, в виде П-образных манжет типа ласточкин хвост , раздвигая их внутри направляющей головки 2, что исключает возможность попадания смазочно-охлаждающей жидкости со стружкой в рабочее пространство штампа .

Расстояние между кромками 24 и 23 золотника 11 принимается меньше длины обрабатываемого отверстия на величину шага зубьев 3 протяжного участка.

Чтобы удалить стружку из впадин между зубьями 3 при выходе их из обрабатываемого изделия золотнику 11 дается одно-двухкратное перемещение из одного крайнего положения в другое путем подачи жидкости по каналу 10.

При перемещении золотника 11 вниз последовательно открывается доступ смазочно-охватывающей жидкости к радиальным каналам 13 зубьев 3, и стружка смывается из впадин зубьев, после чего золотник 11 поднимается в исходное положение(во время удаления стружки протяжной участок находится внутри защитного кожуха).

После обработки готовое изделие с помощью питателя извлекается из рабочего пространства штампа, а на его место подается новое изделие, и цикл повторяется.

Формула изобретения

1. Пуансон штампа с направляющей втулкой для обработки полых изделий, имеющий нажимной, калибровочный и протяжной, оснащенный зубьями, участки, отличающийс я тем, что, с целью упрощения изготовления, он выполнен составным из частей, имеющих центральное отверстие и соединенных при помоши стержня с головкой, поджимающей одну часть к другой

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для деформирования трубных заготовок | 1974 |

|

SU490530A1 |

| Механический пресс для вытяжки полых изделий | 1975 |

|

SU515656A1 |

| Штамп для выдавливания удлиненных изделий | 1977 |

|

SU662226A1 |

| Гидравлическое предохранительное устройство для защиты кривошипных прессов от перегрузки | 1975 |

|

SU534372A1 |

| ФРЕЗА КОНЦЕВАЯ ДЛЯ ОБРАБОТКИ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 2012 |

|

RU2507038C1 |

| Гидравлический пресс для калибровки трубчатых заготовок | 1975 |

|

SU548441A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1993 |

|

RU2056979C1 |

| Протяжка | 1977 |

|

SU745610A1 |

| Гидровинтовой пресс-молот | 1980 |

|

SU1022774A2 |

| Штамп для получения изделий типа глубоких стаканов | 1977 |

|

SU733841A1 |

Авторы

Даты

1980-05-15—Публикация

1974-01-03—Подача