Изобретение относится к области обработки металлов давлением, а именно к конструкции устройств, воздействующих роликами на тонкостенную трубу с внутренней поверхности для осуществления ее пластической деформации.

Известно устройство для профилирования труб, содержащее цилиндрический корпус с радиальными прорезями, профилирующие ролики, установленные в упомянутых прорезях с возможностью свободного вращения, а также механизм сведения и разведения роликов (патент РФ №2339479, МПК B21D15/04, В21Н 3/08, 29.03.2007).

Недостатком устройства является то, что оно не позволяет производить раскатку труб с утонением стенки.

Известны раскатные устройства различной конструкции для больших отверстий, используемые на различных станках для повышения качества отверстий (Справочник технолога-машиностроителя в 2-х т. С74Т2/ Под ред. А.Г. Косиловой и Р.К. Мещерякова - 4-е изд., перераб. и доп. - М.: Машиностроение, 1986, 388 с., ил.).

Недостатком этих устройств является то, что их нельзя использовать для раскатки труб с утонением стенки.

Известно устройство для внутренней раскатки труб с утонением стенки, содержащее вращающуюся оправку на конце которой установлена раскатная головка с деформирующими роликами, размещенная в матрице, устройство проталкивания трубы в матрицу (патент SU 421387 A1, В21В 19/С4, 30.03.1974).

Недостатками этого устройства являются:

- сложность конструктивного исполнения из-за большого количества узлов и механизмов;

- невысокая надежность из-за большого количества подшипниковых узлов и гидроцилиндров;

- сложность в обслуживании и др.

Вызывает большое сомнение декларируемая авторами область применения устройства - производство труб и оболочек диаметром 500-3000 мм и длиной до 10 м.

В качестве прототипа принято устройство для внутренней раскатки труб с утонением стенки (а. с. №400388 A1, В21В 19/14, 01.01.1973). Устройство содержит соосно установленные матрицу с обжимным и калибрующим участками, раскатную головку с деформирующими роликами, закрепленную на вращающейся оправке с возможностью диаметрального регулирования положения роликов, толкатель трубы.

Основными недостатками этого устройства являются:

- сложность конструктивного исполнения раскатной головки (внутри нее размещены кольцевая обойма, гидроцилиндры, копирное устройство, ползуны, подводы масла к гидроцилиндрам);

- недостаточная надежность из-за сложности конструкции головки и возможных утечек масла из гидроцилиндров через уплотнения);

- ограниченные технологические возможности, связанные с тем, что при такой конструкции раскатной головки и деформирующих роликов утонение стенки трубы не может быть большим;

- затруднено обслуживание и эксплуатация устройства. Реализовать данное устройство в промышленности весьма

затруднительно, так как, например, не решены вопросы подачи трубы в матрицу и приема ее из матрицы, и др.

Технической задачей предлагаемого изобретения является создание станка для раскатки труб с высокой надежностью, повышенными удобствами при обслуживании и эксплуатации, с широкими технологическими возможностями, обеспечивающего получение качественных изделий.

Задача решается тем, что соосно установленные матрица с заходным, обжимным и калибрующим участками, полая оправка с раскатной головкой на приводе в виде шпиндельной бабки с регулируемыми приводами вращения и

продольного перемещения и толкатель, установленный на штоке гидроцилиндра с регулируемой скоростью перемещения, размещены на станине с плоскими направляющими с возможностью их регулирования и фиксирования в осевом и продольном направлениях

Наличие плоских направляющих на станине станка облегчает обслуживание и эксплуатацию станка. Это объясняется наличием общей базы для узлов станка (матрица, полая оправка с раскатной головкой на приводе в виде шпиндельной бабки, толкатель на штоке гидроцилиндра), возможностью регулирования и фиксирования их на направляющих в поперечном и осевом направлениях.

Регулирование положения узлов станка на плоских направляющих в поперечном направлении (например, клиновыми устройствами) с последующим стопорением обеспечивает соосную установку их на станке.

Регулирование положения узлов станка на плоских направляющих в продольном направлении с последующим стопорением их обеспечивает возможность изготовления на станке труб различной длины. Это расширяет технологические возможности станка.

Задача решается конструктивным исполнением матрицы, толкателя и раскатной головки.

В матрице перед обжимным и калибрующим участками размещен заходной участок диаметром на 5-6 мм больше наружного номинального диаметра трубы, обжимной участок выполнен в виде конической поверхности с углом образующей конуса не более 10° и цилиндрической с диаметром менее наружного номинального диаметра трубы на 1,0-1,5 мм, а калибрующий участок имеет диаметр, равный наружному номинальному диаметру трубы.

Толкатель выполнен в виде диска, на торцевой части которого вначале находится заходной конический участок, за ним цилиндрический диаметром, равным внутреннему диаметру трубы, и торцовой с шипами в количестве не менее двух, с диаметром наружной поверхности у диска меньше наружного

диаметра трубы на 1,0-1,5 мм, при этом толкатель смонтирован на стойке, опирающейся двумя роликами на плоские направляющие станины.

Толкатель закреплен на штоке гидроцилиндра с возможностью регулирования скорости перемещения.

Раскатная головка установлена на конце вращающейся оправки, снабжена тремя деформирующими роликами, размещенными на осях под углом 120° в корпусе головки, полая оправка соединена со шпинделем шпиндельной бабки, которая имеет привод вращения шпинделя и привод перемещения бабки в продольном направлении в виде винтовой пары, на полой оправке с возможностью свободного перемещения установлена приемная втулка, устройство для регулирования положения роликов выполнено в виде цилиндра, размещенного в корпусе раскатной головки, с тремя наклонными поверхностями, контактирующими с опорными роликами деформирующих роликов, цилиндр соединен с тягой, концевая часть которой выходит за пределы шпинделя бабки и снабжена резьбой, на которой размещена регулировочная гайка.

При этом матрица, толкатель, раскатная головка, приемная втулка могут быть сменными.

Возможность смены матрицы, толкателя, раскатной головки и приемной втулки расширяет технологические возможности станка.

Возможность регулирования скорости перемещения толкателя и скорости вращения оправки с раскатной головкой позволяет изменять режимы раскатки, выходить на оптимальные режимы, что расширяет также технологические возможности станка.

Высокая надежность станка достигается минимальным количеством узлов, их жесткостью (например, станина массивная, литая).

Высокое качество трубы после раскатки (повышенная точность размеров, формы) достигается применением предлагаемых схемы раскатки и конструкции матрицы.

Уменьшение искривления трубы после раскатки, вызванное разностенностью исходной трубы, обеспечивается приемной втулкой на полой оправке, которая фиксирует выходящий конец трубы.

Наличие шипов на торце толкателя при опоре его корпуса на направляющие станка, а также обжимного участка в матрице предотвращает проворачивание трубы в процессе ее раскатки, что положительно сказывается на качестве раскатанной трубы.

Технологические возможности станка расширяются также за счет того, что при постоянных размерах матрицы можно раскатывать трубы с различной степенью деформации, а также получать трубы с переменной толщиной стенки.

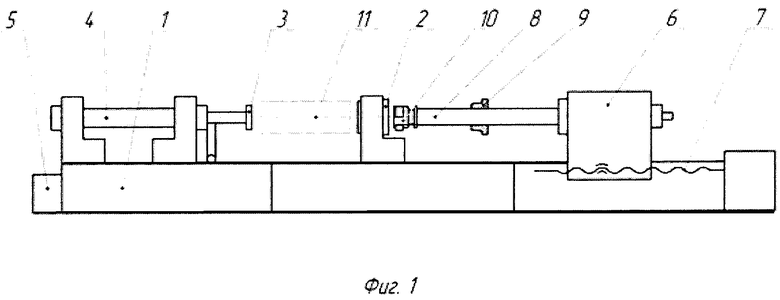

Сущность изобретения поясняется чертежами, на которых изображено:

- на фиг. 1 - общий вид станка;

- на фиг. 2 - матрица;

- на фиг. 3 - толкатель;

- на фиг. 4 - раскатная головка;

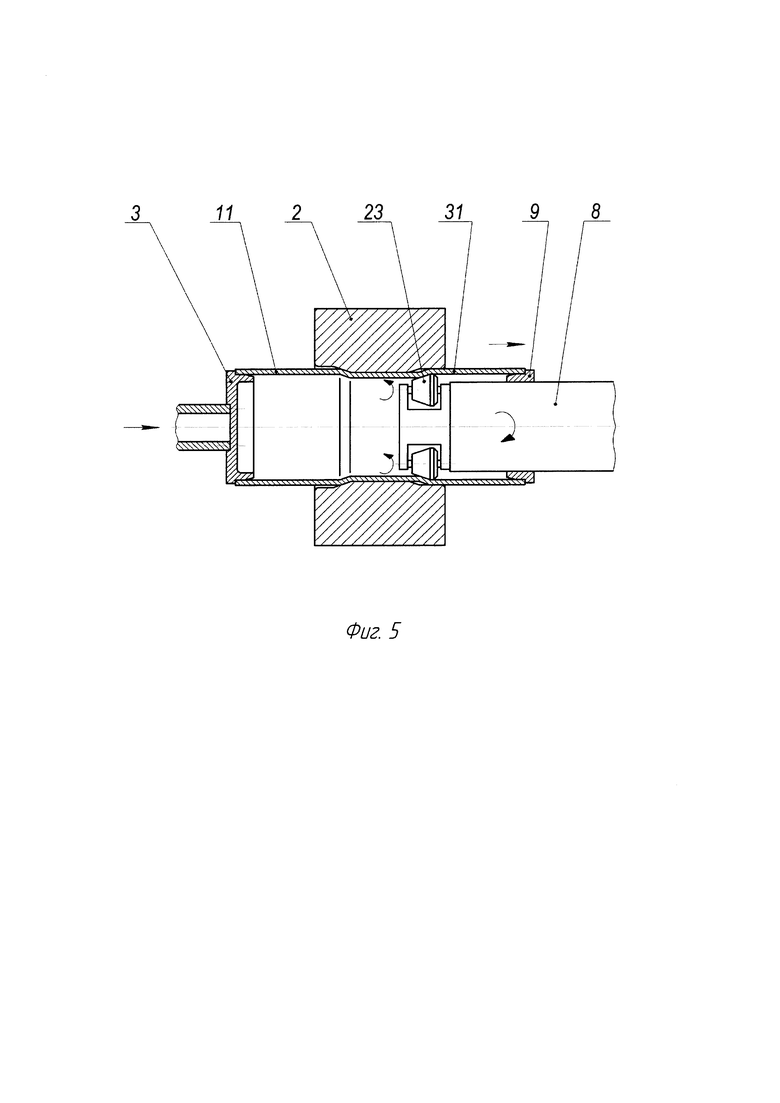

- на фиг. 5 - процесс деформации трубы.

На фиг. 1 на плоских направляющих (условно не показаны) станины 1 установлена неподвижно матрица 2, слева - толкатель 3 трубы 11 в матрицу 2 с приводом движения в виде гидроцилиндра 4 с гидравлической станцией 5, справа - шпиндельная бабка 6 с приводом перемещения в виде винтовой пары 7 и приводом вращения шпинделя (условно не показан). На шпинделе шпиндельной бабки 6 закреплена полая оправка 8, на ней с возможностью свободного перемещения размещена приемная втулка 9, на конце полой оправки установлена раскатная головка 10 с тремя деформирующими роликами. Все узлы станка снабжены устройствами для регулирования и фиксирования их положения на плоских направляющих станины в осевом и поперечном направлениях (условно не показаны). Труба 11 перед началом раскатки размещена между толкателем 3 и матрицей 2.

На фиг. 2 матрица имеет заходной цилиндрический участок 12 диаметром на 5-6 мм больше наружного номинального диаметра трубы, обжимной участок 13 в виде конической поверхности с углом образующей конуса не более 10° и цилиндрической с диаметром меньше наружного номинального диаметра трубы на 1,0-1,5 мм, калибрующий участок 14 диаметром, равным наружному номинальному диаметру трубы.

На фиг. 3 толкатель выполнен в виде диска 15, закрепленного на стойке 16, опирающейся двумя роликами 17 на плоские направляющие станины. Толкатель закреплен на конце штока гидроцилиндра.

На диске 15 выполнен заходной конический участок 18, цилиндрический 19 диаметром, равным внутреннему диаметру трубы, торцевой 20 с шипами 21 в количестве не менее двух. Диаметр наружной поверхности диска меньше наружного диаметра трубы на 1,0-1,5 мм.

На фиг. 4 раскатная головка с устройством для регулирования положения роликов содержит корпус 22, установленный на конце вращающейся полой оправки. В соответствующих вырезах корпуса, выполненных под углом 120°, на осях 23 размещены с возможностью свободного вращения деформирующие ролики 24. Левые концы осей 23 шарнирно соединены с корпусом 22, правые снабжены стойками 25 с опорными роликами 26, которые контактируют с наклонными поверхностями, выполненными под углом 120° на цилиндре 27, размещенном в осевой расточке корпуса 22.

Цилиндр 27 соединен с тягой 28, проходящей через полую оправку и шпиндель 29 шпиндельной бабки, имеющей резьбовой конец.

На торце шпинделя размещена регулировочная гайка 30, контактирующая с резьбовым концом тяги 28. При поворачивании гайки 30 в том или ином направлении тяга 28 и цилиндр 27 начинают перемещаться в ту или иную сторону. При этом наклонные поверхности на цилиндре 27 взаимодействуют с опорными роликами 26 деформирующих роликов 24, и диаметр раскатки D изменяется за счет сведения или разведения

деформирующих роликов 24. Диаметр D в итоге регулируется за счет изменения размера L.

Для гарантированного сведения деформирующих роликов 24 концевые части их осей охвачены общим резиновым кольцом (условно не показано).

На фиг. 5 представлен процесс деформации трубы (изображение условное).

Раскатку трубы на станке осуществляют следующим образом (фиг. 1).

В исходном положении толкатель 3 находится в крайнем левом положении, шпиндельная бабка 6 с полой оправкой 8 и раскатной головкой 10 находится в крайнем правом положении.

Трубу 11 устанавливают между матрицей 2 и толкателем 3 на специальную легко удаляемую подставку (условно не показана) соосно матрице и толкателю.

С помощью толкателя 3 подают трубу 11 в заходной участок матрицы 2, при этом труба 11 надежно удерживается на оси за счет толкателя 3 и матрицы 2. Убирают подставку.

Перемещают (фиг. 1, 2, 3, 4, 5) шпиндельную бабку 6 с полой оправкой 8 и раскатной головкой 10 влево таким образом, чтобы деформирующие ролики 24 раскатной головки 10 находились в матрице 2 в калибрующем участке 14.

Включают вращение полой оправки 8 и далее толкателем 3 начинают подачу трубы 11 в матрицу 2.

При этом труба 11 вначале деформируется конической частью, а затем калибруется цилиндрической частью обжимного участка 13 с полным устранением некруглости трубы. Затем труба 11 поступает в калибрующий участок 14 матрицы 2 и деформирующими роликами 24 раскатывается с утонением стенки.

В момент, когда раскатанная труба 31 (фиг. 5) начинает выходить из матрицы, приемной втулкой 9 фиксируют ее конец, перемещая втулку 9 навстречу выходящей трубе 31.

Приемная втулка 9 изготовлена с использованием вкладыша из антифрикционного материала, контактирующего с наружной поверхностью полой оправки 8. Наружная поверхность полой оправки 8 имеет точные размеры и малую шероховатость поверхности.

Поэтому приемная втулка 9 легко перемещается на полой оправке 8 вдоль нее и может быть легко вручную остановлена от вращения.

Проворачивание трубы 11 в матрице 2 при ее раскатывании исключено за счет, во-первых, сил трения между трубой 11 и матрицей 2 на обжимном участке 13, во-вторых, за счет фиксации трубы 11 шипами 21 на диске 15 толкателя 3, который через ролики 17 опирается на плоские направляющие станины.

Процесс деформирования трубы 11 ведут до тех пор, когда диск 15 толкателя 3 окажется в зоне цилиндрической поверхности обжимного участка 13 матрицы 2 и приблизится на минимально возможное расстояние к раскатной головке 10.

Затем вращение полой оправки 8 останавливают. Деформирующие ролики 24 сводят к центру. Выводят раскатную головку 10 за пределы матрицы 2 на небольшое расстояние.

Толкателем 3 выталкивают нераскатанный конец трубы 11 за пределы матрицы 2. При этом на раскатанной трубе 31 получают небольшой нераскатанный участок.

Затем шпиндельную бабку 6 перемещают в крайнее правое положение. Раскатанная труба 31 с нераскатанным участком будет находиться на полой оправке 8, опираясь на приемную втулку 9 и деформирующие ролики 24. После этого она может быть снята с полой оправки 8.

Возвращают толкатель 3 в крайнее левое положение. Станок готов к выполнению следующего цикла раскатки трубы.

Раскатной станок предлагаемой конструкции используют на одном из предприятий г. Ижевска.

Станок позволяет утонить стенку и повысить качество горячепрессованных труб из алюминиевого сплава 6061 по ASTM В 221-05а (АД33 ГОСТ 4784-97). Исходные трубы, например, с наружным диаметром 300 и 370 мм, в состоянии поставки имеют допуск на наружный диаметр ±1,6 мм, толщину стенки 7 и 8 мм с допуском ±0,6 мм, некруглость труб не выходит за предельные размеры по наружному диаметру.

После раскатки трубы на станке в холодном состоянии при сохранении исходных диаметров 300 и 370 мм получают трубы длиной до 2300 мм с допуском на диаметр ±0,6 мм, с толщиной стенки 5,5 и 6,0 с допуском +0,5 мм.

Качество наружной поверхности трубы соответствует качеству поверхности матрицы на калибрующем участке. Качество внутренней поверхности определяется величиной перемещения трубы на один оборот полой оправки (подача). Достаточно качественную поверхность, удовлетворяющую требования конструкторской документации на изделие, получают при подаче 2-4 мм на оборот полой оправки. Подача регулируется дросселированием объема подаваемой жидкости в гидроцилиндр толкателя.

Поскольку деформация трубы на станке ведется в холодном состоянии, получаемая структура металла обеспечивает 5-7% увеличение прочностных и пластических свойств у изделия после последующей термической обработки (закалка + искусственное старение).

Раскатанные трубы используют для изготовления лейнеров для металлокомпозиционных баллонов. При этом ввиду того, что у поставщика труб отсутствуют возможности для изготовления горячим прессованием труб диаметром 300 и 370 мм с толщинами стенок 5,5 и 6,0 мм, применение предлагаемого станка для раскатки труб в итоге позволяет также снизить затраты на дорогой металл, массу лейнеров и, следовательно, массу баллонов, повысить надежность изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для холодной прокатки заготовок в торец | 1985 |

|

SU1266625A1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ОБЖАТИЯ ТОНКОСТЕННЫХ КАМЕР РАКЕТНЫХ ДВИГАТЕЛЕЙ | 1987 |

|

RU2048228C1 |

| Устройство для раскатки осесимметричных изделий | 1984 |

|

SU1222376A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТАЦИОННОЙ ВЫТЯЖКОЙ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ОБЕЧАЕК | 2012 |

|

RU2502576C1 |

| Технологический инструмент стана винтовой прокатки | 1988 |

|

SU1666237A1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| Устройство для торцовой раскатки плоских колец | 1987 |

|

SU1530313A1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| УСТРОЙСТВО'ДЛЯ РАСКАТКИ ТРУБ | 1973 |

|

SU400388A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ СПИРАЛЬНЫМИ РЕБРАМИ | 1999 |

|

RU2172223C2 |

Изобретение относится к области обработки металлов давлением, а именно к внутренней роликовой раскатке тонкостенных труб с утонением стенки. Станок содержит соосно установленные матрицу с обжимным и калибрующими участками, раскатную головку с деформирующими роликами, закрепленную на вращающейся оправке с возможностью диаметрального регулирования положения роликов, с приводом в виде шпиндельной бабки с регулируемым приводом вращения и продольного перемещения, толкатель, установленный на штоке гидроцилиндра с регулируемой скоростью перемещения, которые размещены на станине с плоскими направляющими с возможностью их регулирования и фиксирования в осевом и поперечном направлениях. В матрице размещен заходной участок диаметром на 5-6 мм больше наружного номинального диаметра трубы, обжимной участок за ним выполнен в виде конической поверхности с углом образующей конуса не более 10° и цилиндрической с диаметром меньше наружного номинального диаметра трубы на 1,0-1,5 мм, калибрующий участок после обжимного имеет диаметр, равный наружному номинальному диаметру трубы. Толкатель выполнен в виде диска, на торцевой части которого вначале находится заходной конический участок, за ним цилиндрический диаметром, равным внутреннему диаметру трубы, и торцевой с шипами в количестве не менее двух с наружной поверхностью меньше наружного диаметра трубы на 1,0-1,5 мм, при этом толкатель смонтирован на стойке, опирающейся двумя роликами на плоские направляющие станины, а стойка прикреплена к торцу штока гидроцилиндра. В результате обеспечивается повышение надежности и удобства при обслуживании и эксплуатации. 5 з.п. ф-лы, 5 ил.

1. Станок для раскатки труб, содержащий соосно установленные матрицу с обжимным и калибрующим участками, раскатную головку с деформирующими роликами, закрепленную на вращающейся полой оправке с возможностью диаметрального регулирования положения роликов, и толкатель трубы, отличающийся тем, что матрица, полая оправка с раскатной головкой на приводе в виде шпиндельной бабки с регулируемыми приводами вращения и продольного перемещения и толкатель, установленный на штоке гидроцилиндра с регулируемой скоростью перемещения, размещены на станине с плоскими направляющими с возможностью их регулирования и фиксирования в осевом и поперечном направлениях, при этом в матрице перед обжимным и калибрующими участками выполнен заходной участок диаметром на 5-6 мм больше наружного номинального диаметра трубы, при этом обжимной участок выполнен в виде конической поверхности с углом образующей конуса не более 10° и цилиндрической поверхности с диаметром, который меньше наружного диаметра трубы на 1,0-1,5 мм, а калибрующий участок выполнен с диаметром, равным номинальному диаметру трубы, при этом толкатель выполнен в виде диска, на торцевой части которого вначале выполнен заходной конический участок, за ним – цилиндрический, диаметр которого равен внутреннему диаметру трубы, и торцевой с шипами в количестве не менее двух с диаметром наружной поверхности меньше наружного диаметра трубы на 1,0-1,5 мм, причем толкатель смонтирован на стойке, опирающейся двумя роликами на плоские направляющие станины, а раскатная головка, установленная на конце вращающейся полой оправки, содержит опорные ролики и три деформирующих ролика, размещенные на осях под углом 120° в корпусе раскатной головки, причем полая оправка соединена со шпинделем шпиндельной бабки, которая имеет привод вращения шпинделя и привод перемещения бабки в продольном направлении в виде винтовой пары, а на полой оправке с возможностью свободного перемещения установлена приемная втулка для фиксации конца раскатанной трубы.

2. Станок по п. 1, отличающийся тем, что он содержит устройство для регулирования положения роликов, выполненное в виде цилиндра, размещенного в корпусе раскатной головки, с тремя наклонными поверхностями, контактирующими с опорными роликами, причем цилиндр соединен с тягой, концевая часть которой выходит за пределы шпинделя бабки и снабжена резьбой, на которой размещена регулировочная гайка.

3. Станок по п. 1, отличающийся тем, что матрица выполнена сменной.

4. Станок по п. 1, отличающийся тем, толкатель выполнен сменным.

5. Станок по п. 1, отличающийся тем, что раскатная головка выполнена сменной.

6. Станок по п. 1, отличающийся тем, что приемная втулка выполнена сменной.

| УСТРОЙСТВО'ДЛЯ РАСКАТКИ ТРУБ | 0 |

|

SU400388A1 |

| Устройство для раскатки изделий ти-пА пАТРубКОВ | 1978 |

|

SU812395A1 |

| УСТРОЙСТВО для РАСКАТКИ ТРУБ | 0 |

|

SU302147A1 |

| УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНОЙ РАСКАТКИ ТРУБ | 0 |

|

SU253004A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2007 |

|

RU2339479C1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ | 1994 |

|

RU2089321C1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ | 1994 |

|

RU2089321C1 |

| DE 3627121 A, 11.02.1988. | |||

Авторы

Даты

2019-10-08—Публикация

2018-07-19—Подача