(54) СПСЮОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЛШЙ - I

.j SM 2ssaa

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стержней из термореактивных смесей | 1976 |

|

SU764837A1 |

| Способ изготовления литейных стержней и форм | 1982 |

|

SU1311841A1 |

| Устройство для выполнения газоотводных каналов в литейных стержнях | 1983 |

|

SU1151351A1 |

| Способ получения вентиляционных каналов в стержнях | 1987 |

|

SU1482752A1 |

| Стопочная форма | 1981 |

|

SU988443A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ | 1999 |

|

RU2153949C1 |

| Стопочная безопочная литейная форма | 1984 |

|

SU1250383A1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ | 2011 |

|

RU2481918C2 |

| Формовочная машина для изготовления стержней | 1990 |

|

SU1763079A1 |

| Способ вакуумной формовки и стержневой ящик для его осуществления | 1981 |

|

SU996061A1 |

I

Изобретение относится к литейному производству, а именно к способам изготовления литейных стержней.

Известен способ изготовления стержней, при котором газовые каналы образуют с помощью фитилей различной формы, вьшолненных из металла или других материалов l.

Однако с помощью фитилей трудно, а иногда и невозможно изготавливать стерж-jg ни сложной конфигурации.

Известно также выполнение газоотводных каналов путем накола формовочным инструментом, нагретым до температуры возгонки материала модели. Инструмент выполнен в виде иглы 2.

Известен также способ изготовления литейных стержней, включающий заполнение стержневого ящика смесью, уплотнение последней, выполнение газоотводного ю канала и удаление из ящика готового

стержня з.

Б последних двух технических решениях недостатком является то, что они не

могут быть использованы при изготовлении стержней сложных форм, залитых в процессе литья кругом металлом.

Цель изобретения - упрощение процесса изготовления газоотводного канала в стержне.

Указанная цель достигается тем, что на внешней поверхности стержня выполняют открытый канал с выступами с двух его сторон, затем выступы разрушают, перемещая смесь в открытый канал, причем суммарная площадь поперечного сечегтя выступов ограничена пределами

,.h-e-SQ

где S - суммарна площадь поперечного

сечения выступов;

h - расстояние между стенками открытого канала в поперечном сечении в плоскости основания шлступов;

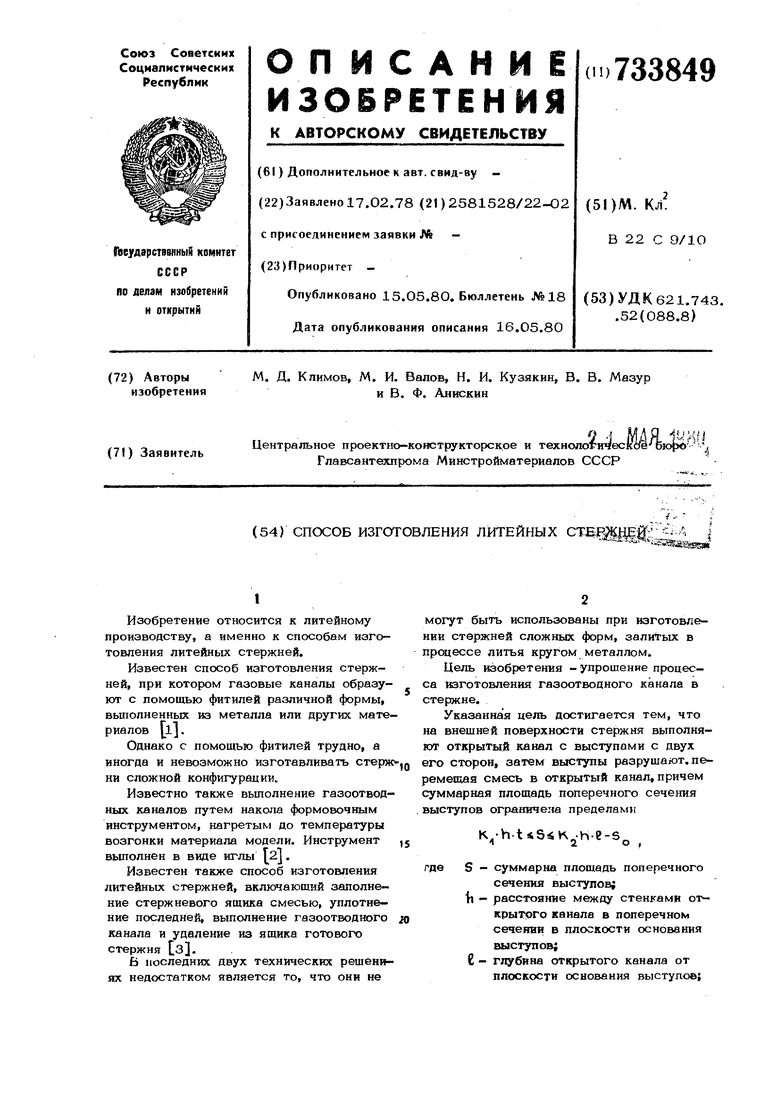

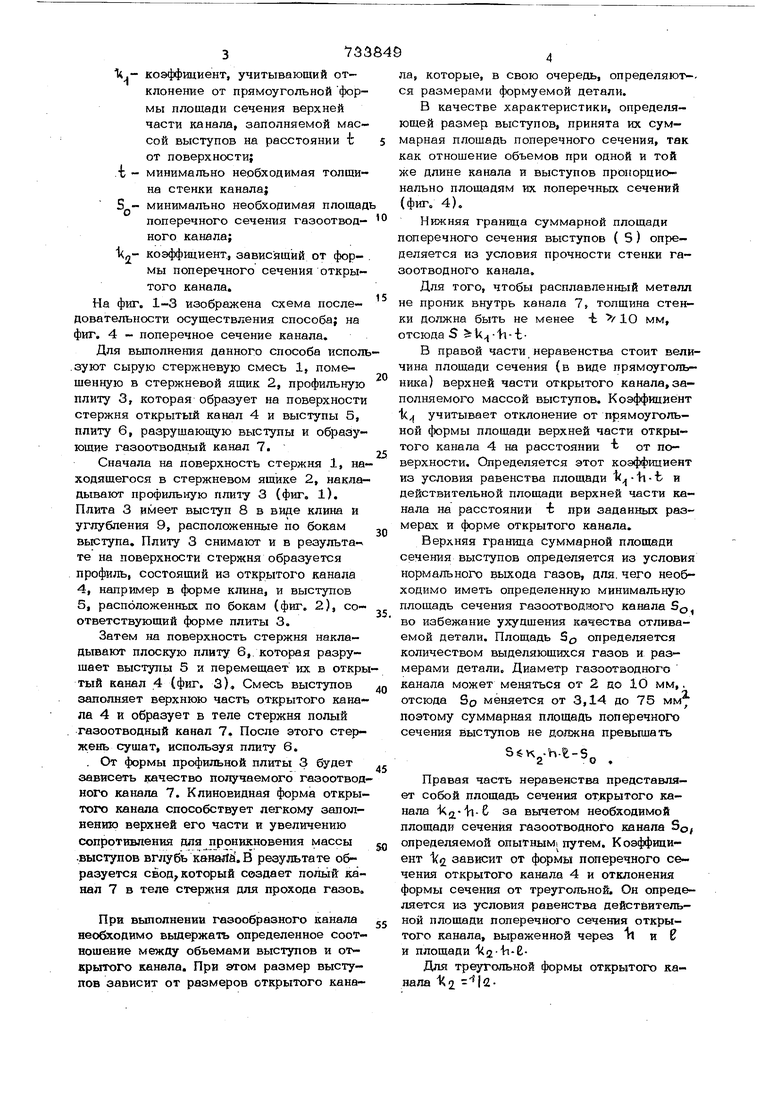

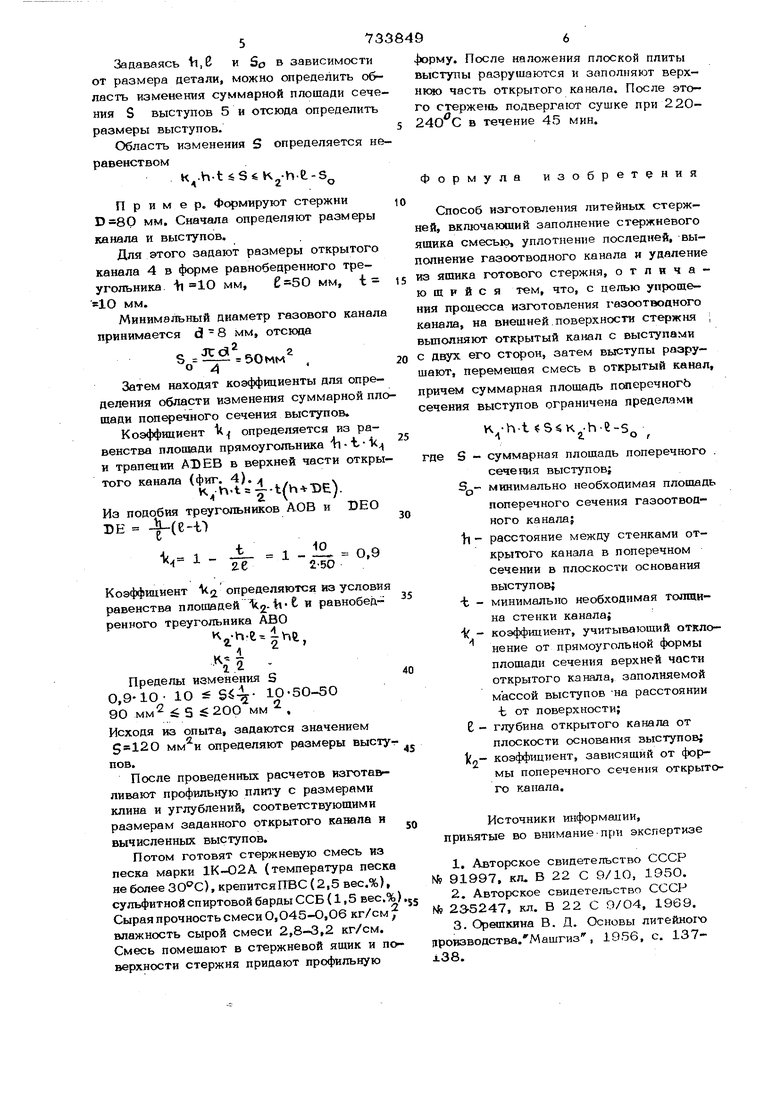

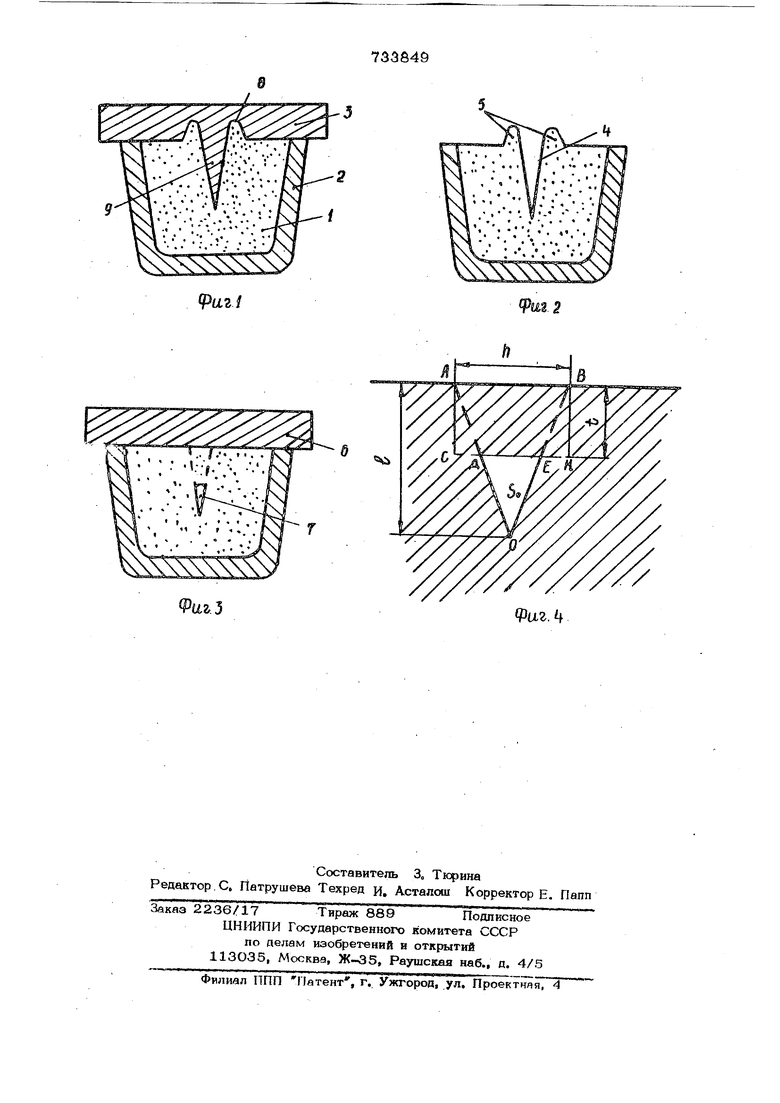

- глубина открытого канала от плоскости основания выступов; U.- коэффициент, учитывающий отклонение от прямоугольной формы площади сечения верхней части канала, заполняемой массой выступов на расстоянии t от поверхности .fc - минимально необходимая толщина стенки канала; S - минимально необходимая площад поперечного сечения газоотводного канала; коэффициент, зависящий от формы поперечного сечения открытого канала. На фиг. 1-3 изображена схема последовательности осуществления способа; на фиг. 4 - поперечное сечение канала. Для вьтолнения данного способа исполь .зуют сырую стержневую смесь 1, помешенную в стержневой ящик 2, профильную плиту 3, которая образует на поверхности стержня открытый канал 4 и выступы 5, плиту 6, разрущающую выступы и образующие газоотводный канал 7. Сначала на поверхность стержня 1, на ходящегося в стержневом ящике 2, накладывают профияы-1ую плту 3 (фиг. 1). Плита 3 имеет выступ 8 в виде клина и углубления 9, расположенные по бокам вьютупа. Плиту 3 снимают и в результа- те на поверхности стержня образуется профиль, состоящий из открытого канала 4| например в форме клина, и выступов 5, расположенных по бокам (фиг. 2), соответствующий форме плиты 3. Затем на поверхность стержня накладывают плоскую плиту 6,. которая разрушает выступы 5 и перемещает их в откры тый канал 4 (фиг. 3), Смесь выступов заполняет верхнюю часть открытого канала 4 и образует в теле стержня полый газоотводный канал 7. После этого стержень сушат, используя плиту 6. . От формы профильной плиты 3 будет зависеть качество получаемого газоотвод ного канала 7. Клиновидная форма открытогчэ канала способствует легкому заполненгао верхней его части и увеличению сопротивления для проникновения массы .выступов вглубь каваЛЙ. В результате образуется свод который создает полый канал 7 в теле стержня для прохода газов. При выполнении газообразного канала необходимо вьщержачъ определенное соотношение между объемами выступов и открытого 1шнала. При этом размер выступов зависит от размеров открытого канала, которые, в свою очередь, определяют-. ся размерами формуемой детали. В качестве характеристики, определяющей размер выступов, принята их суммарная плошадь поперечного сечения, так как отношение объемов при одной и той же длине канала и выступов пропорционально площадям их поперечных сечений (фиг. 4). Нижняя граница суммарной площади поперечного сечения выступов ( 5) определяется из условия прочности стенки газоотводного канала. Для того, чтобы расплавленный металл не проник внутрь канала 7, толщина стенки должна быть не менее -fc /1О мм, отсюда S 5- k li -1 В правой части неравенства стоит величина площади сечения (в виде прямоугольника) верхней части открытого канала,заполняемого массой выступов. Коэффициент 1( учитывает отклонение от прямоугольной формы площади верхней части открытого канала 4 на расстоянии Ь от поверхности. Определяется этот коэффициент из условия равенства площади 1 -1i-b и действительной площади верхней части канала на расстоянии fc при заданных размерах и форме открытого канала. Верхняя граница суммарной площади сечения выступов определяется из условия нормального выхода газов, для. чего необходимо иметь определенную минимальную площадь сечения газоотводного канала SQ во избежание ухудшения качества отливаемой детали. Площадь S определяется количеством выделяющихся газов и размерами детали. Диаметр газоотводного канала может меняться от 2 до 10 мм,. отсюда So меняется от 3,14 до 75 мм поэтому суммарная площадь поперечного сечения выступов не должна превышать S Kg-h- -S, Правая часть неравенства представляет собой площадь сечения открытого ка1юла за вычетом необходимой площади сечения газоотводного канала SQ, определяемой опытным; путем. Коэффициент 1((2 зависит от формы поперечного сечения открытого канала 4 и отклонения формы сечения от треугольной. Он определяется из условия равенства действительной площади поперечного сечения открытого канала, выраженной через 1l и Е и площади 1 2Ь-ЕДля треугольной формы открытого канала 12Задаваясь 1l,6 и ijo в зависимости от размера детали, можно определить об ласть изменения суммарной площади сече ния S выступов 5 и отсюда определить размеры выступов. Область изменения S определяется н равенством K.h-t $S«K -h-e-S пример. Формируют стержни мм. Сначала определяют размеры канала и выступов. Для этого задают размеры открытого канала 4 в форме равнобедренного треугольника 4l 1О мм, 5О мм, t «Ю мм. Минимальный диаметр газового канала принимается d 8 мм, отсюда V SOMH Затем находят коэффициенты для определения области изменения суммарной пл щади поперечного сечения выступов. Коэффициент к определяется из равенства площади прямоугольника Vi -1 1 и трапедии ADEB в верхней части откры того канала (фиг. 4). .t |-.l(). Из подобия треугольников АОВ и DEO DE -(C-i-) 1. 0,9 i 1 - -ri 1 2-5О Коэффициент Vg определяются из условия равенства площадей равнобедренного треугольника АВО м.|пе, N-5 Пределы изменения S 0,9-10- 10 10-50-50 90 мм ; S :S 2ОО мм , Исходя из опыта, задаются значением О мм и определяют размеры выступов. После проведенных расчетов нзгота&ливают профильную плиту с размерами клина и углублений, соответствующими размерам заданного открытого канала и вычисленных выступов. Потом готовят стержневую смесь из песка марки 1К-О2А (температура песка не более ), крепитсяПВС (2,5 вес.%), сульфитной спиртовой барды ССБ (1,5 вес.% Сырая прочность смеси О,О45-О,О6 кг/см J влажность сырой смеси 2,8-3,2 кг/см. Смесь помещают в стержневой яшик и по верхности стержня придают профильную 7 9 форму. После наложения плоской плиты выступы разрушаются и заполняют верхнкчо часть открытого канала. После этого стерже а подвергают сушке при 22024О С в течение 45 мин. Формула изобретения Способ изготовления литейных стержей, включающий заполнение стержневого шика смесью, уплотнение последней, выолнение газоотводного канала и удаление з яшика готового стержня, отличащийся тем, что, с пелью упрощеия процесса изготовления Твзоотводного анала, на внешней поверхности стержня , ьшолняют открытый канал с выступами двух его стсфон, затем выступы розруают, перемещая смесь в открытый канал, ричем суммарная площадь поперечногЬ ечения выступов ограничена пределами h-t S K -h-e-s 5- суммарная площадь поперечного . сечения выступов; S минимально необходимая плошадь поперечного сечения газоотводного канала; tl - расстояние между стенками открытого канала в поперечном сечении в плоскости основания выступов; минимально необходимая толщина стенки канала; k - коэффициент, учитывающий отклонение от прямоугольной формы площади сечения верхней части открытого канала, заполняемой массой выступов на расстоянии -Ь от поверхности; 6- глубина открытого канала от плоскости основания выступов; Vn- коэффициент, зависящий от формы поперечного сечения открытого канала. Источники информации, принятые во внимание-при экспертизе 1.Авторское свидетельство СССР 91997, кл. В 22 С 9/10, 1950. 2.Авторское свидеге/ьство СССР 9 , кл. В 22 С 9/О4, 1969. 3.Орешкина В. Д. Основы литейногх) ровзводства.Машгиз, 1956, с. 13738.

Ptt2/

Авторы

Даты

1980-05-15—Публикация

1978-02-17—Подача