Изобретение относится к литейному производству, в частности к без- опочной формовке, и может быть использовано для предотвращения брака отливок и форм по причине образования трещин в формах после заливки расплава.

Цель изобретения - расширение технологических возможностей формы путем снижения брака от термических трещин формы, повьшения ее металлоемкости и сокращения времени на подготовку формы к заливке.

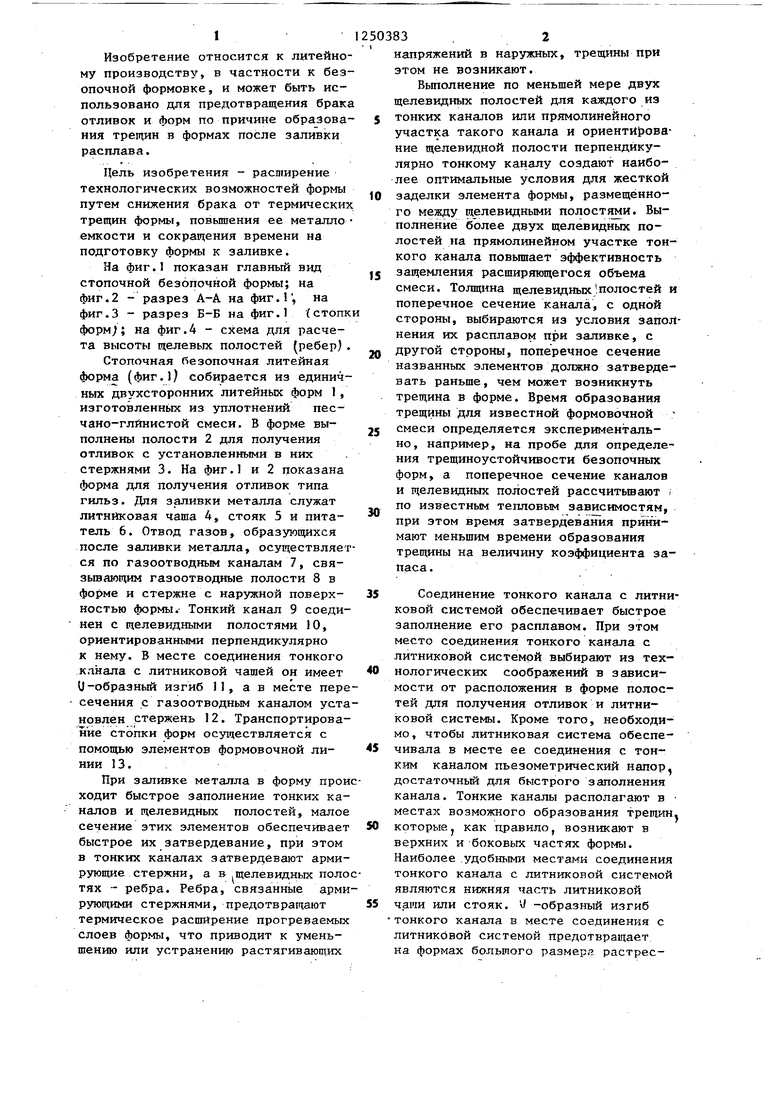

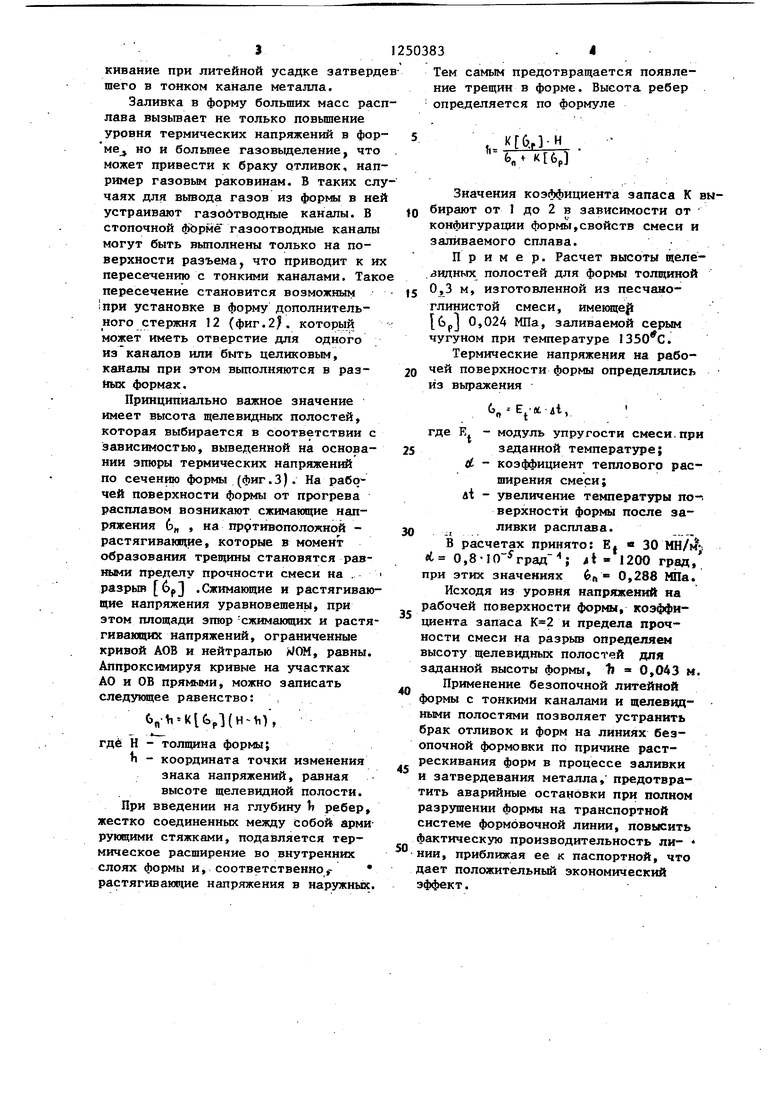

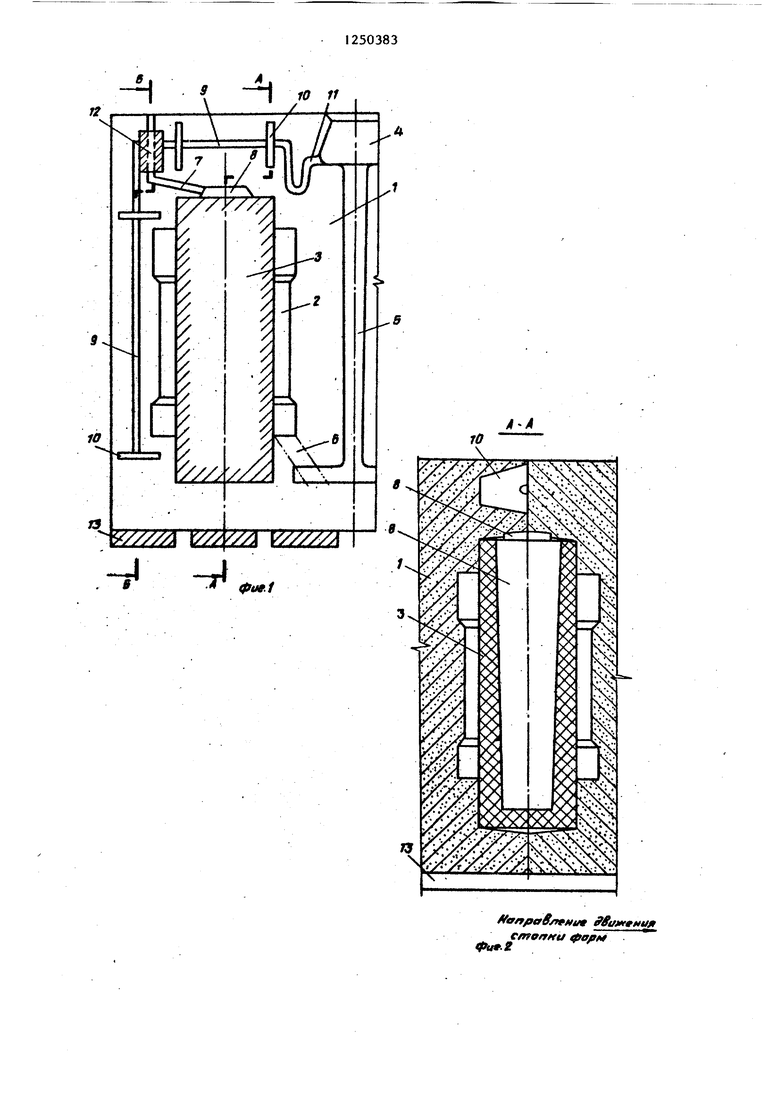

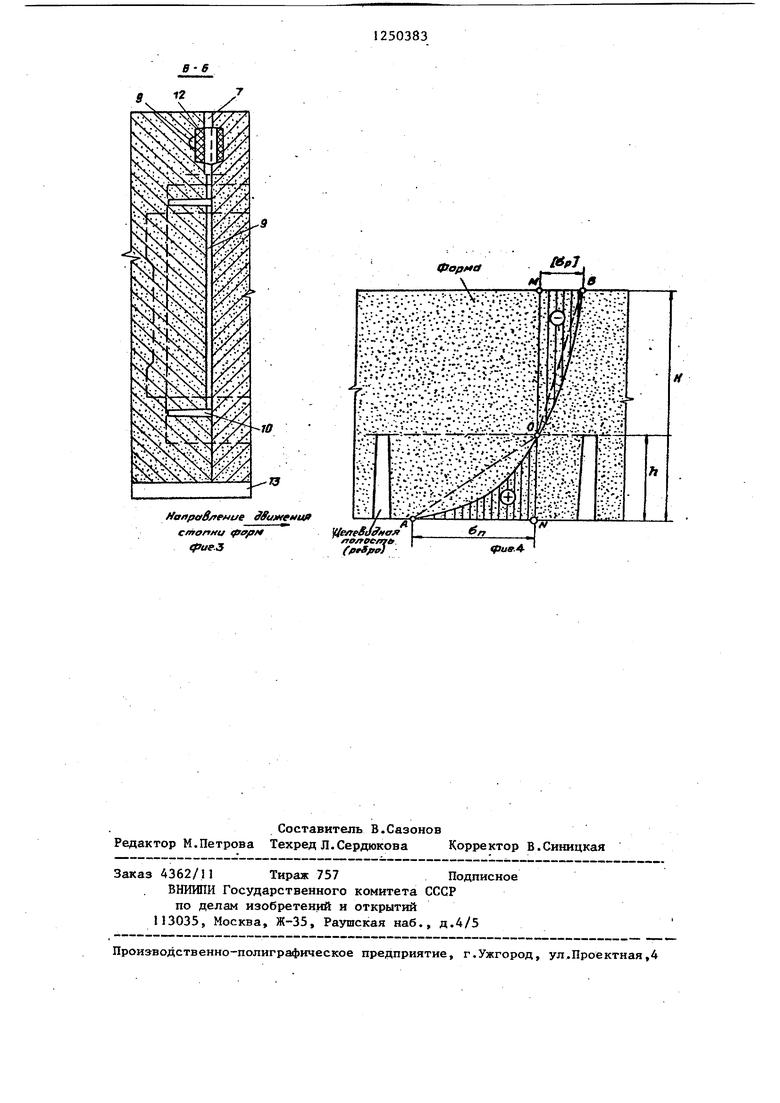

На фиг.1 показан главный вид стопочной безопочной формы; на фиг.2 - разрез А-А на фиг. Г, на фиг.З - разрез Б-Б на фиг.1 (стопк форм/; на фиг.4 - схема для расчета высоты щелевых полостей (ребер).

Стопочная безопочная литейная форма (фиг.1) собирается из единичных двухсторонних литейных форм 1, изготовленньт из уплотнений пес- чано-глйнистой смеси. В форме выполнены полости 2 для получения отливок с установленными в них стержнями 3. На фиг.1 и 2 показана форма для получения отливок типа гильз. Для заливки металла служат литниковая чаша 4, стояк 5 и питатель 6. Отвод газов, образующихся после заливки металла, осуществляется по газоотводным каналам 7, свя- зьшающим газоотводные полости 8 в форме и стержне с наружной поверхностью формы.- Тонкий канал 9 соединен с щелевидными полостями 10, ориентированными перпендикулярно к нему. В месте соединения тонкого канала с литниковой чашей он имеет и-образный изгиб 11, а в месте пересечения с газоотводным каналом установлен стержень 12. Транспортирование стопки форм осуществляется с помощью элементов формовочной линии 13.

При заливке металла в форму проиходит быстрое заполнение тонких каналов и щелевидных полостей, малое сечение этих элементов обеспечивает быстрое их затвердевание, при зтом в тонких каналах затвердевают армирующие стержни, а в щелевидных полотях - ребра. Ребра, связанные армирующими стержнями, предотвращают термическое расширение прогреваемых слоев формы, что приводит к уменьшению или устранению растягивающих

напряжений в наружных, трещины при этом не возникают.

Выполнение по меньшей мере двух щелевидных полостей для каждого из тонких каналов или прямолинейного участка такого канала и ориентирование щелевидной полости перпендикулярно тонкому каналу создают наиболее оптимальные условия для жесткой

заделки элемента формы, размещённого между щелевидными полостями. Выполнение более двух щелевидных полостей на прямолинейном участке тон-- кого канала повышает эффективность

защемления расширяющегося объема

смеси. Толщина щелевидных полостей и поперечное сечение канала, с одной стороны, выбираются из условия запой- нения их расплавом при заливке, с

другой стороны, поперечное сечение названных элементов должно затвердевать раньше, чем может возникнуть трещина в форме. Время образования трещины для известной формовочной

смеси определяется экспериментально , например, на пробе для определения трещиноустойчивости безопочных форм, а поперечное сечение каналов и щелевидных полостей рассчитьшают ; по известным тепловым зависимостям, при этом время затвердевания принимают меньшим времени образования трещины на величину коэффициента запаса.

Соединение тонкого канала с литниковой системой обеспечивает быстрое заполнение его расплавом. При этом место соединения тонкого канала с литниковой системой выбирают из технологических соображений в зависимости от расположения в форме полостей для получения отливок и литниковой системы. Кроме того, необходимо, чтобы литниковая система обеспе

чивала в месте ев соединения с тонким каналом пьезометрический напор, достаточный для быстрого заполнения канала. Тонкие каналы располагают в местах возможного образования трещин, которыеJ как правило, возникают в верхних и боковых: частях формы. Наиболее .удобными местами соединения тонкого канала с литниковой системой являются нижняя часть литниковой

чаии или стояк. 1 -образный изгиб - тонкого канала в месте соединения с литниковой системой предотвращает на формах большого размер, растрес

кивание при литейной усадке затвердшего в тонком канале металла.

Заливка в форму больших масс раслава вызьшает не только повьш1ение уровня термических напряжений в фор ме но и большее газовьщеление, что может привести к браку отливок, например газовым раковинам. В таких слчаях для вывода газов из формы в не устраивают газобтводные каналы. В стопочной фЬрмё газоотводные каналы могут быть выполнены только на поверхности разъема, что приводит к их пересечению с тонкими каналами. Тако пересечение становится возможным 1при установке в форму дополнительного стержня 12 (фиг.2), который может иметь отверстие для одного из каналов или быть целиковым, каналы при этом выполняются в разных формах.

Принципиально важное значение имеет высота щелевидных полостей, которая выбирается в соответствии с зависимостью, выведенной на основании эпюры термических напряжений по сечению формы (фиг.3). На рабочей поверхности формы от прогрева расплавом возникают сжимающие напряжения 6„ , на противоположной - растягивающие, которые в момент образования трещины становятся равными пределу прочности смеси на . разрыв 6р .Сжимающие и растягивающие напряжения уравновешены, при этом площади эпюр сжимающих и растягивающих напряжений, ограниченные кривой АОВ и нейтралью л/ОМ, равны. Аппроксимируя кривые на участках АО и ОВ прямыми, можно записать следующее равенство: ..

Ц- К1М{М Ь

где Н - толщина формы;

Ь - координата точки изменения знака напряжений, равная высоте щелевидной полости. При введении на глубину i ребер, жестко соединенных между собой армирующими стяжками, подавляется термическое расширение во внутренних слоях формы и, соответственно,- растягивающие напряжения в наружньк.

Тем самым предотвращается появление трещин в форме. Высота ребер определяется по формуле

:.кто..- .

ь«

Значения коэффициента запаса К вы- бирают от 1 до 2 в зависимости от конфигурации формы,свойств смеси и заливаемого сплава.

П р и м ер. Расчет высоты щеле- .зидных полостей для формы толщиной 0,3 м, изготовленной из песчано- глинистой смеси, имеющер б„ 0,024 МПа, заливаемой серым чугуном при температуре .

Термические напряжения на рабо- чей поверхности формы определялись из выражения

а,

где Е. - модуль упругости смеси.при заданной температуре;

d - коэффициент теплового расширения смеси;

di - увеличение температуры по-- верхностй формы после заливки расплава.

В расчетах принято: Е| « 30 t 0,8-10 град ; t 1200 град, при этих значениях бп 0,288 МПа.

Исходя из уровня напряжений на рабочей поверхности формы, коэффициента запаса и предела прочности смеси на разрыв определяем высоту щелевидных полостей для заданной высоты формы, h 0,043 м.

Применение безопочной литейной формы с тонкими каналами и щелевцц- ными полостями позволяет устранить брак отливок и форм на линиях безопочной формовки по причине растрескивания форм в процессе заливки и затвердевания металла, предотвратить аварийные остановки при полном разрушении формы на транспортной системе формовочной линии, повысить фактическую производительность ли- НИИ, приближая ее к паспортной, что ает положительный экономический эффект.

гг

V

| название | год | авторы | номер документа |

|---|---|---|---|

| Стопочная безопочная литейная форма | 1986 |

|

SU1360878A1 |

| Безопочная литейная форма | 1987 |

|

SU1560363A1 |

| Устройство для определения трещино-устойчивости безопочных форм | 1983 |

|

SU1225674A1 |

| Стопочная форма | 1981 |

|

SU988443A1 |

| Стопочная литейная форма | 1978 |

|

SU710751A1 |

| Литейная форма | 1982 |

|

SU1066721A1 |

| Литейная стопочная форма | 1974 |

|

SU485822A1 |

| Центробежная стопочная форма | 1977 |

|

SU698718A1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| Стопочная литейная форма | 2019 |

|

RU2746869C1 |

10

13

8

-Т

фаг./

ffanffae/ffMu ffSififffMtt

Фи.г

стопки

Напрвв/rf ue 9u)HeMuft ctrron/fu лрег/ги tpuf.3

.

u.4Составитель В.Сазонов Редактор М.Петрова Техред Л.Сердюкова Корректор В.Синицкая

Заказ 4362/11 Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Патент СШ | |||

| 3171195, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Способ электродинамического торможения электрических двигателей | 1931 |

|

SU31492A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-08-15—Публикация

1984-07-18—Подача