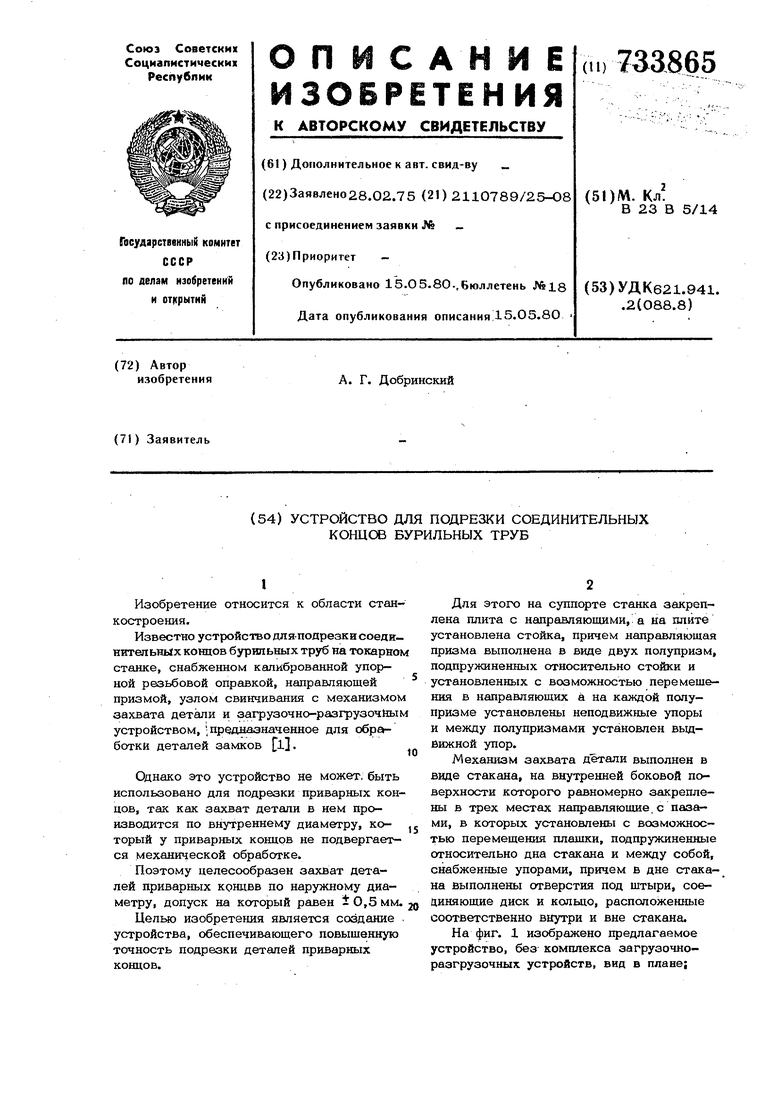

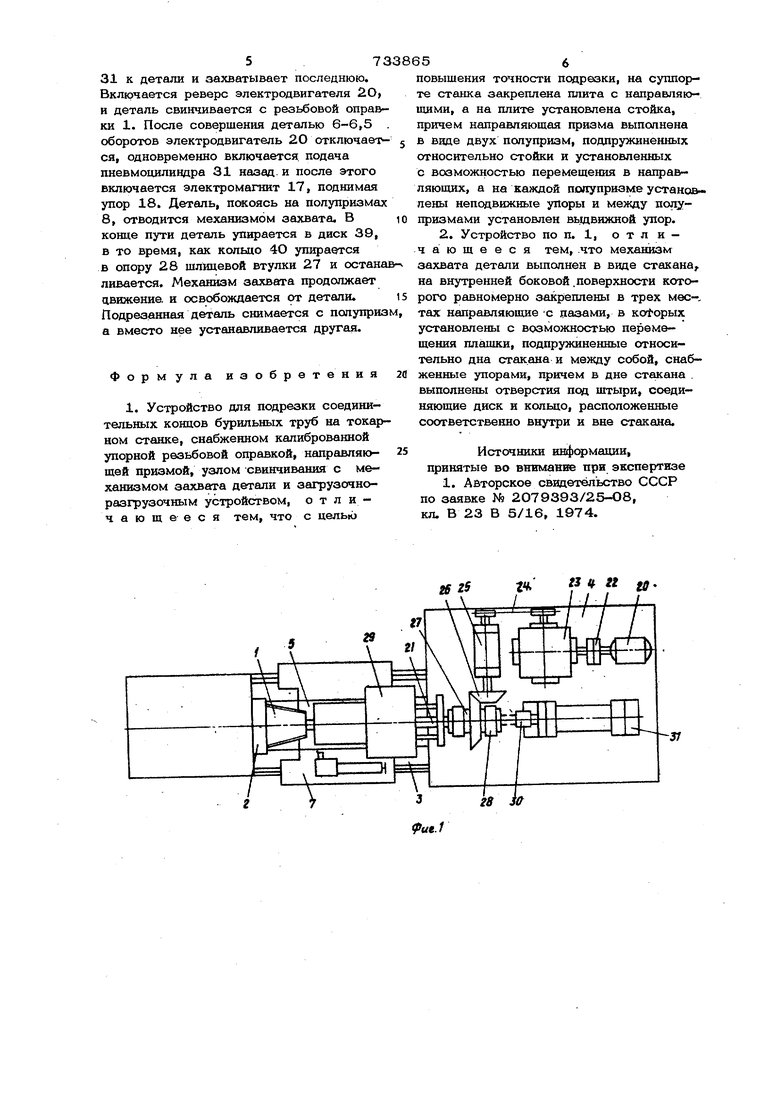

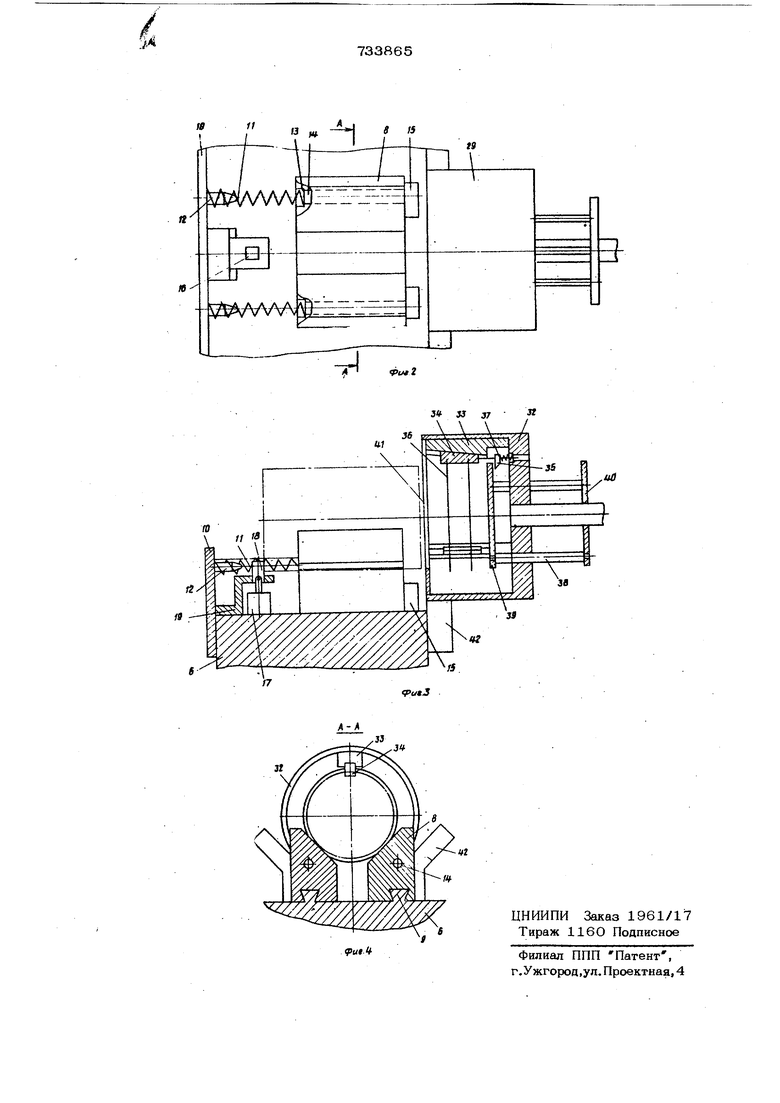

Изобретение относится к области станкостроения. Известно устройство для-подрезки соединительних концов бурильных труб на токарно станке, снабженном калиброванной упорной резьбовой оправкой, направляющей призмой, узлом свинчивания с механизмом захвата детали и загрузочно-разгрузоч11ы устройством, ; предназначенное для обработки деталей замков l. Однако это устройство не может, быть использовано для подрезки приварных кон цов, так как захват детали в нем производится по внутреннему диаметру, который у приварных концов не подвергается механической обработке. Поэтому целесообразен захват деталей приварных концвв по наружному диаметру, допуск на который равен - 0,5 мм. Целью изобрете шя является создание устройства, обеспечивающего повыщенную точность подрезки деталей приварных концов. Для этого на суппорте станка закреплена плита с направляющими, а на плите установлена стойка, причем направляющая призма выполнена в виде двух полупризм, подпружиненных относительно стойки и установленных с возможностью перемещения в направляющих а на каждой полупризме установлены неподвижные упоры и между полупризмами установлен выдвижной упор. Механизм захвата детали выполнен в виде стакана, на внутренней боковой поверхности которого равномерно закреплены в трех местах направляющие с пазами, в которых установлены с возможностью перемещения плащки, подпружиненные относительно дна стакана и между собой, снабженные упорами, причем в дне стакана выполнены отверстия под штыри, соединяющие диск и кольцо, расположенные соответственно внутри и вне стакана. На фиг. 1 изображено предлагаемое устройство, без- комплекса загрузочно- разгрузочных устройств, вид в плане;

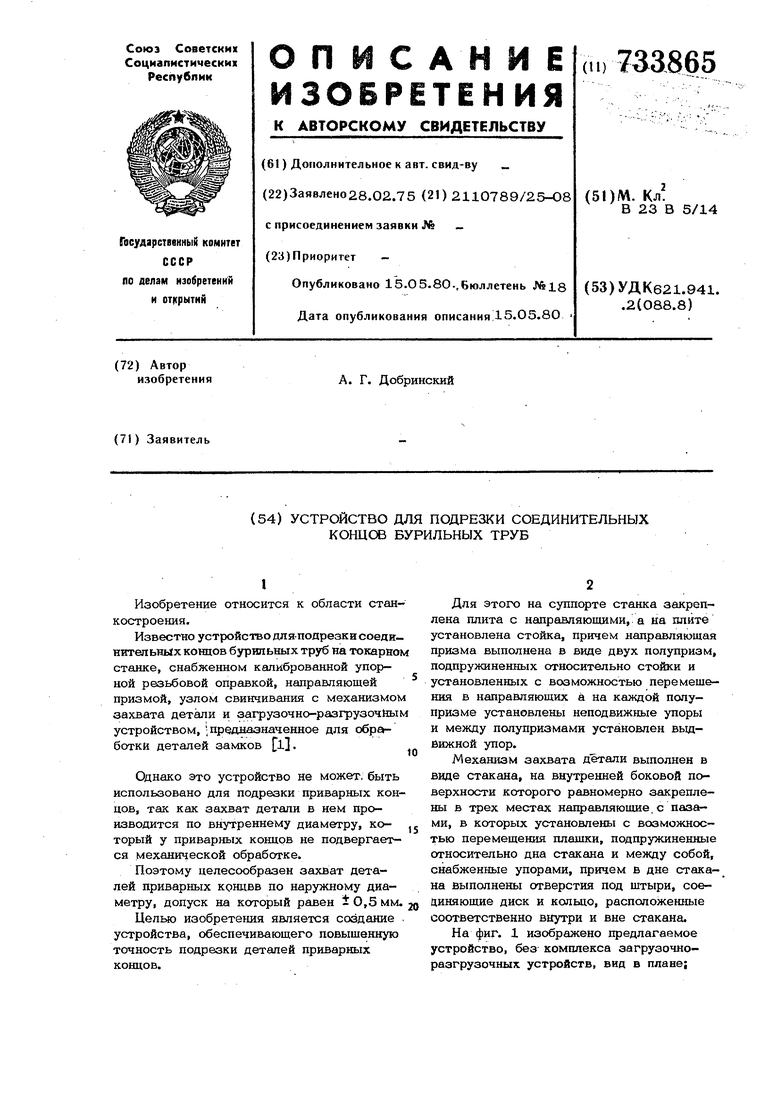

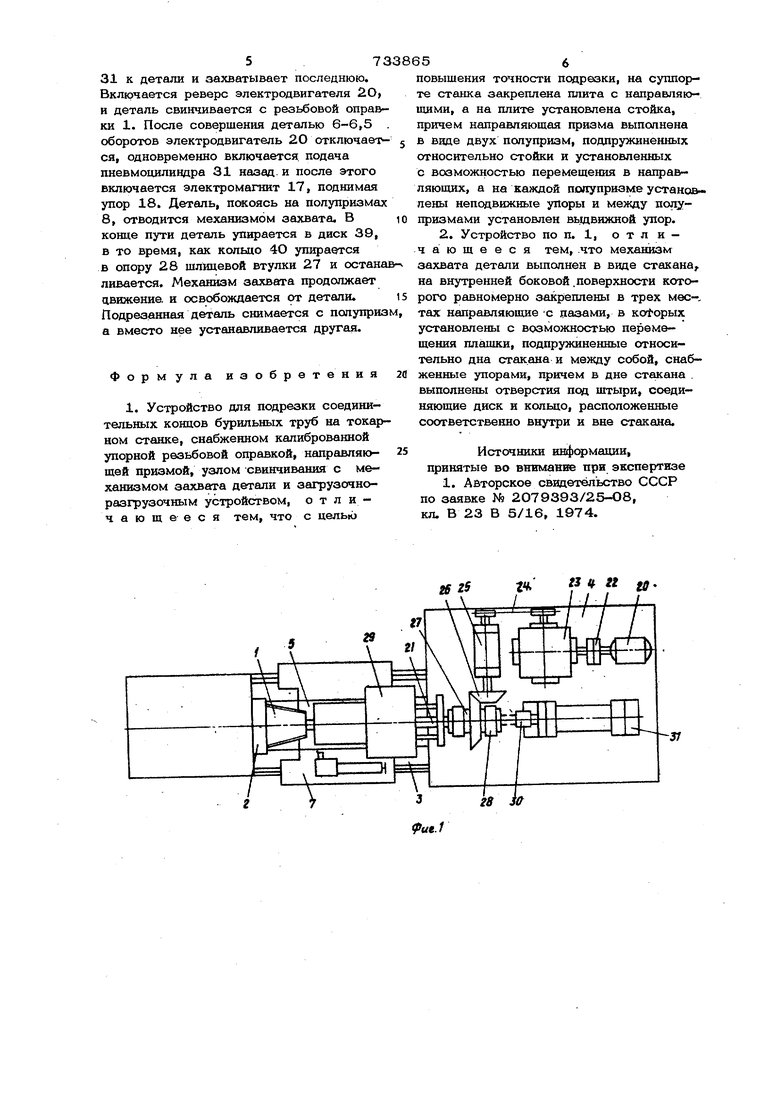

на фиг. 2, 3 показана конструкция направляющей призмы и механизма захвата; на фиг, 4 - разрез А-А фиг. 2.

Устройство производит навинчивание детали приварного конца на резьбовую оправку 1, закрепленную в шпинделе 2 станка и свинчивание с нее при помощи установленного на станине 3 узла свинчивания 4. При этом деталь устанавливается на направляющей призме 5, все детали которой крепятся к плите 6, закрепленной на суппорте 7 станка.

Направляющая призма состоит из двух полупризм 8, перемещающихся в направляющих 9 плиты. Между полупризмами и .стойкой 1О, установленной на плите, расположены пружины 11, посаженные на ловители 12, закрепленные в стойке и в гнездах 13, выполненные в полуприэ мах. Пружины служат для автоматического возвращения полупризм в исходное положение. В полупризмах выполнены также отверстия 14, предназначенные дл вхождения в них ловителей при их сближении. Для фиксации псхлупризм в исходное положение на плите установлены неподвю1шые упоры 15, а между полупризмами , установлен; выдвижной упор 16, удаленный от неподвижных упоров на длину детали. Выдвижной упор выполнен из электромагнита 17, на конце якоря которого закреплена упорная планка 18, входящая в прорезь кронштейна 19, закрепленного на плите.

В узле свинчивания электродвигатель 20 передает вращение валу 21 через предохранительную муфту. 22, червячный редуктор 23, цепную передачу 24, муфту предельного момента 25, коническую пару зубчатых колес 26 и щлицевую втулку 27 г насаженную на шлицованный вал и установленную в опорах 28. На одном конце вала, обращенном к щпинделю, устанавливается механизм 29 захвата детали, а другой конец его связан через подшипниковый узел 30 со штоком пневмоцилимдра 31. Подшипниковый узел служит для того, чтобы при вращении вала шток пневмоцилиндра не вращался..

Механизм захвата детали служит для захвата детали приварного конца по наружному диаметру и представляет собой стакан 32, на внутренней боковой поверхности которого равномерно закреплены в трех местах направляющие

33,в пазах из неремещаются плашки

34,снабженные упорами 35 и распираемые пружинными кольцами 36. Между

плашками и дном стакана расположены пружины 37, постоянно выталкивающие плащки. В дне стакана выполнены отверстия, через которые проходят штыри 38, соединяющие диск 39 и кольцо 4О, расположенные соответственно внутри и вне стакана. В верхней части стакана закреплен диск 41 из антифрикционного материала,. служащий для уменьшения износа направляющей призмы и стакана, а также предотвращающий выпадение плашек из направляющих. К торцу плиты, покоящейся на суппорте, прикреплена призма 42, на которую постоянно опирае ся механизм захвата.

Все детали на фиг. 1, 2, 3, 4 показаны в исходном положении.

При включении пневмоцилиндра 31, шток которого связан с механизмом захвата 29 через подшипниковый узел 30 и вал 21, механизм захвата перемещается к направляющей призме 5. При этом стакан 32 механизма захвата 29 надевается на деталь и его плащки 34 перемещаются .относительно детали до тех пор, пока их упоры 35 не коснутся торца детали. Плашки 34 останавливаются, а стакан 32 продолжает движение, тем самым обеспечивая захват детали. Во. время движения стакан, упираясь в полупризмы 8, перемещает их по направлению 9 и сжимает пружины 11. При этом стакан постоянно опирается на призму 42. После захвата детали включается электромагнит 17, втягивая якорь с закрепленным на нем упором 18. Также включается электродвигатель 20, сообщающий вращение механизму захвата 29 с деталью. При этом механизм захвата продолжает движение к резьбовой оправке 1 и. наворачивает на нее деталь. При достижении заданного момента навинчивания срабатывает муфта предельного момента 25, которая прерывает кинематическую цепь от элekтpoдвигaтeля к механизму захвата, выключает электродвигатель 2О и переключает ход пневмоцилиндра 31 назад. Механизм захвата 29 освобождается от детали и отводится. При этом пружинь 37 выталкивают плашки 34 в крайнее переднее положение. Полупризмы 8 выталкиваются пружинами 11 за пределы детали и упираются в неподвижные упоры 15.

Рабочий включает шпиндель станка и производит подрезку детали.

После этого механизм захвата 29 снова подается щтоком пневмоииливдра 31 к детали и захватывает последнюю. Включается реверс электродвигателя 2О и деталь свинчивается с резьбовой оправ ки 1. После совершения деталью 6-6,5 оборотов электродвигатель 20 отключает ся, одновременно включается подача пневмоцилиндра 31 назад, и после этого включается электромагнит 17, поднимая упор 18. Деталь, покоясь на полупризма 8, отводится механизмом захвата, В конце пути деталь упирается в диск 39, в то время, как кольцо 4О упирается в опору 28 шлицевой втулки 27 и остан ливается. Механизм захвата продолжает цвюкение, и освобождается от детали Подрезанная деталь снимается с полуприз а вместо нее устанавливается другая. Формула изобретения 1. Устройство для подрезки соединительных концов бурильных труб на токарном станке, снабженном калиброванной упорной резьбовой оправкой, направляющей призмой, узлом свинчивания с механизмом захвата детали и загруаочноразгрузочным устройством, отличающееся тем, что с целью 7 65 повышения точности подрезки, на суппорте станка закреплена плита с направляющими, а на плите установлена стойка, причем направляющая призма выполнена в виде двух полупризм, подпружиненных относительно стойки и установленных с возможностью перемещения в направляющих, а на каждой пояупризме установлены неподвижные упоры и между полупризмами установлен выдвижной упор. 2. Устройство по п. 1, отличающееся тем, .что механизм захвата детали выполнен в виде стакана, на внутренней боковой.поверхности которого равномерно закреплены в трех мес-, тах направляющие с пазами, в которых установлены с возможностью перемещения плашки, подпружиненные относительно дна стакана и между собой, снабженные упорами, причем в дне стакана выполнены отверстия под штыри, соединяющие диск и кольцо, расположенные соответственно внутри и вне стакана. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2079393/25-О8, кл. В 23 В 5/16, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для подрезки соединительных концов бурильных труб | 1974 |

|

SU733866A1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ (ВАРИАНТЫ) | 2012 |

|

RU2496627C1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2526349C1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Механизм для подрезки упорных торцов замковых соединительных элементов с замковой резьбой | 1970 |

|

SU365211A1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ БУКСОВОГО УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 2004 |

|

RU2261786C1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 1997 |

|

RU2173615C2 |

| Многопозиционный станок | 1983 |

|

SU1146177A1 |

| СТАНОК ДЛЯ ПОДРЕЗКИ ТОРЦОВ ЗАГОТОВОК | 1973 |

|

SU364390A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1989 |

|

SU1648592A1 |

Авторы

Даты

1980-05-15—Публикация

1975-02-28—Подача