(54) СПОСОБ СЛЕЖЕНИЯ ЗА СТЫКОМ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОМАГНИТНОГО ДАТЧИКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для слежения за стыком | 1979 |

|

SU919820A1 |

| Способ слежения за стыком | 1978 |

|

SU925572A1 |

| Устройство для направления электрода по стыку | 1979 |

|

SU856708A1 |

| Способ автоматического перемещения сварочной головки по стыку | 1976 |

|

SU664777A1 |

| Устройство контроля превышения кромок | 1983 |

|

SU1098704A1 |

| Следящее устройство | 1979 |

|

SU925573A1 |

| СПОСОБ МНОГОПРОХОДНОЙ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2548541C2 |

| Устройство для автоматического направления электрода по стыку | 1977 |

|

SU742063A1 |

| Электромагнитный дифференциальный датчик | 1976 |

|

SU650747A1 |

| Устройство для автоматической сварки | 1980 |

|

SU893486A1 |

Изобретение относится к области .машиностроения. Известен способ I автоматического слежения за стыком с использованием электромагнитных датчиков, при котором выходной сигнал датчика, возникающей при смещенки его в сторону от стыка на величину, превышающую половину зоны нечувствительности реального исполнительного механизма, используют для управления приводом поперечного перемещения рабочего инстру.мента. Для реализации способа используются системы, состоящие из: электромагнитного датчика, жестко связанного с рабочим инструментом (электродом) и .расположенного на неизменной высоте над контролируемым материалом, блоков выделения и усиления сигналов электромагнитного датчика, привода поперечного перемещения рабочего инструмента (электрода) с электромагнитным датчиком. Недостаток известного способа заключается в том, что величина сигнала датчика зависит от величины датчика, от расстояния датчика до изделия, от свойств контролируемого материала, смещения кромок стыка и т. д. Однако с уменьшением габаритов датчика и увеличением расстояния от свариваемого металла уменьшается ею чувствительность, что, в свою очередь, требует повыпиения коэффициента усиления системы, а следовательно, ведет к уменьшению по помехозащищенности. Кроме того, на точности с,лежения сказывается превышение стыкуе.мых кромок. Цель изобретения заключается в повыщении чувствительности датчика с одновременным увеличением помехозаищенностн системы, а также повышение точности слежения за счет устранения погрешности сигнала превышения кромок. Поставленная цель достигается тем, что датчику задают поперечные колебания с амплитудой, не превышающей зону нечувствительности реального исполнительного механизма. Для исключения влияния превышения кромок на точность слежения ось колебаний электромагнитного датчика смещают относительно оси рабочего инструмента на величину, соответствующую изменению выходного сигнала, возникающего в результате смещения кромок.

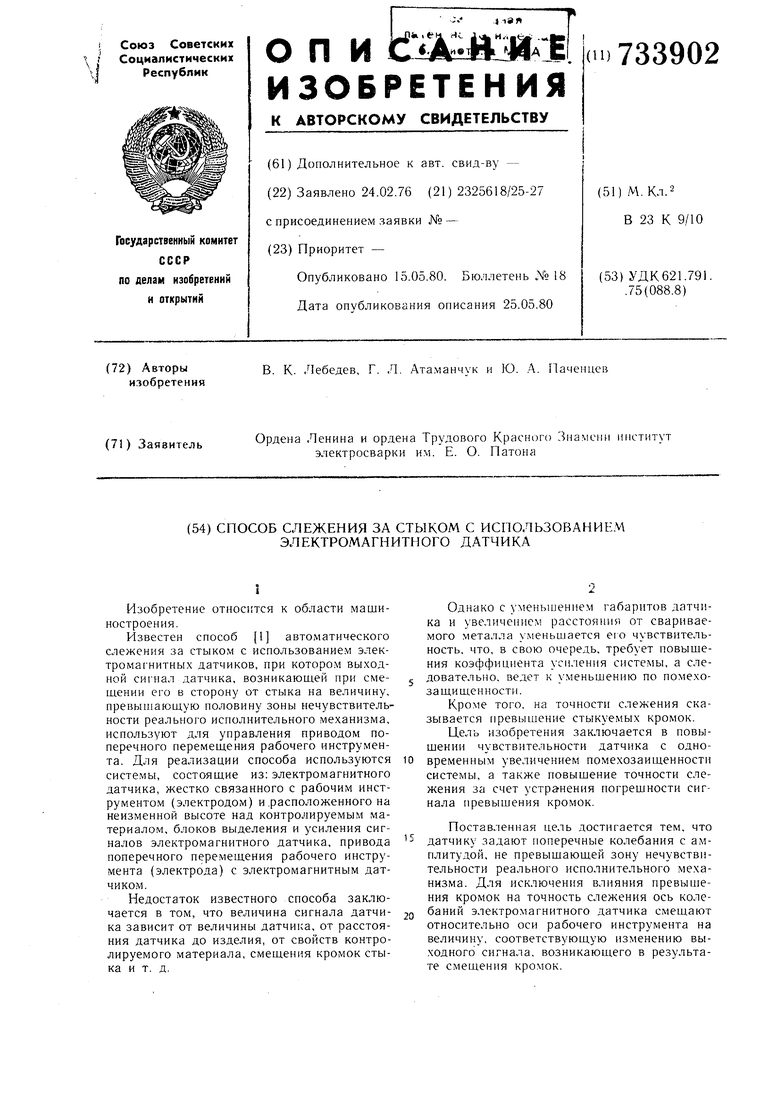

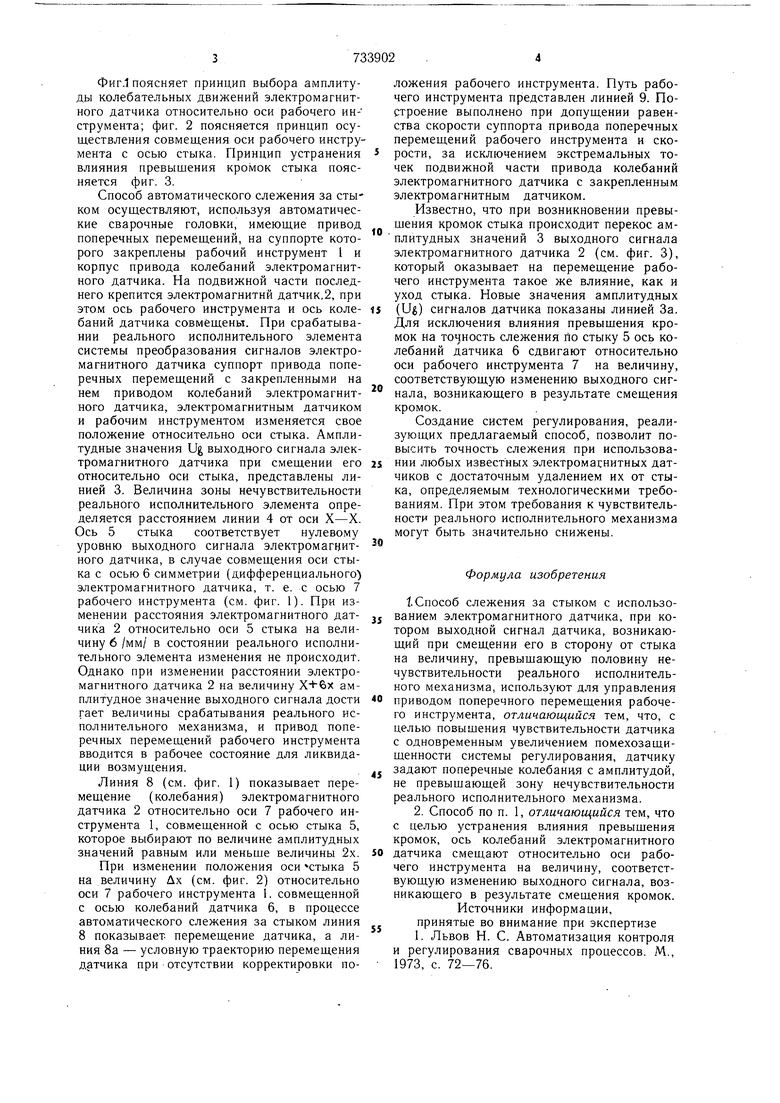

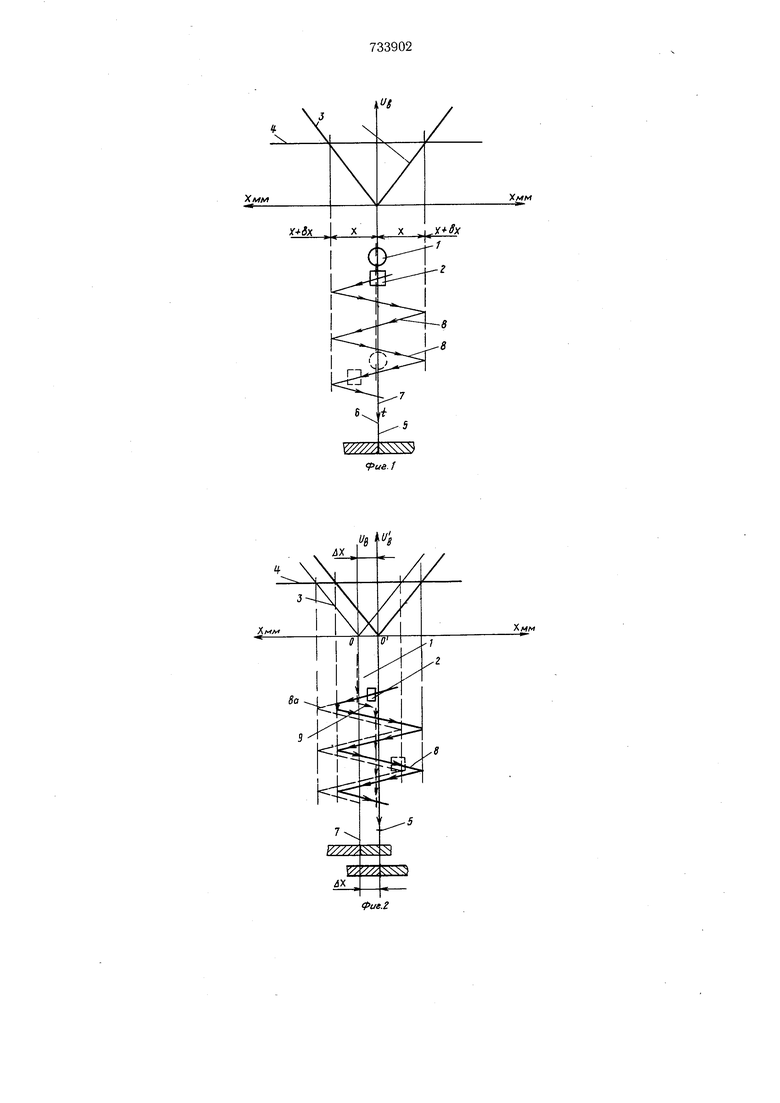

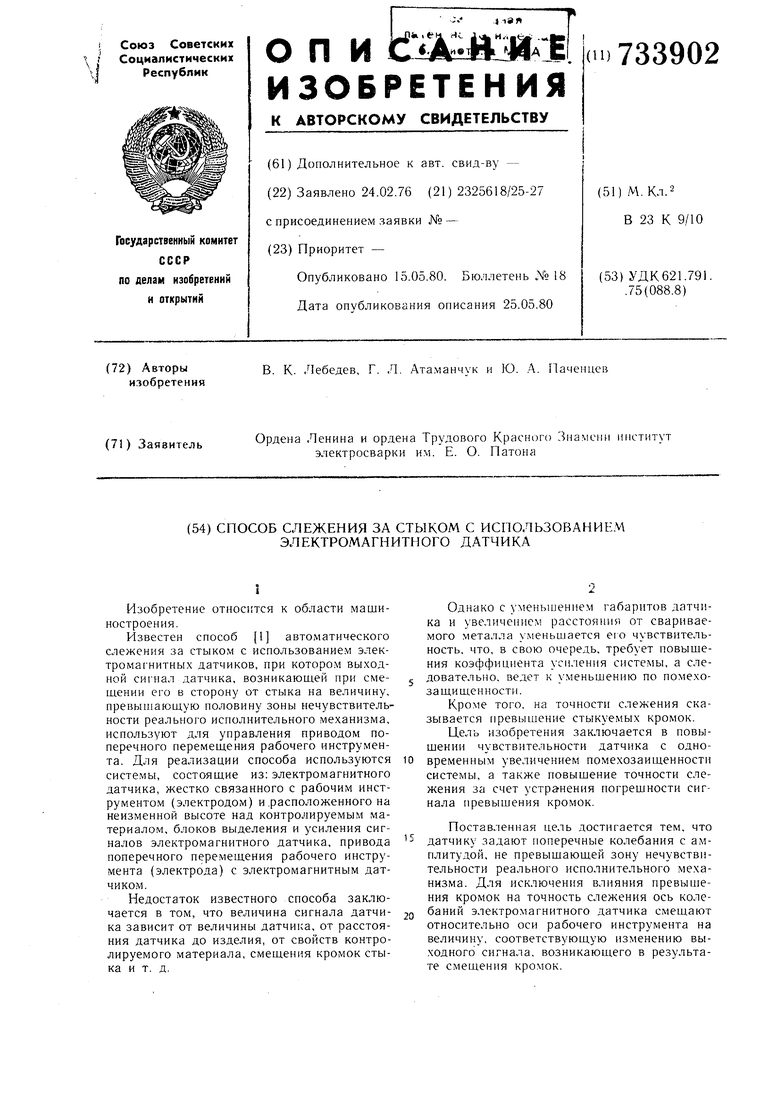

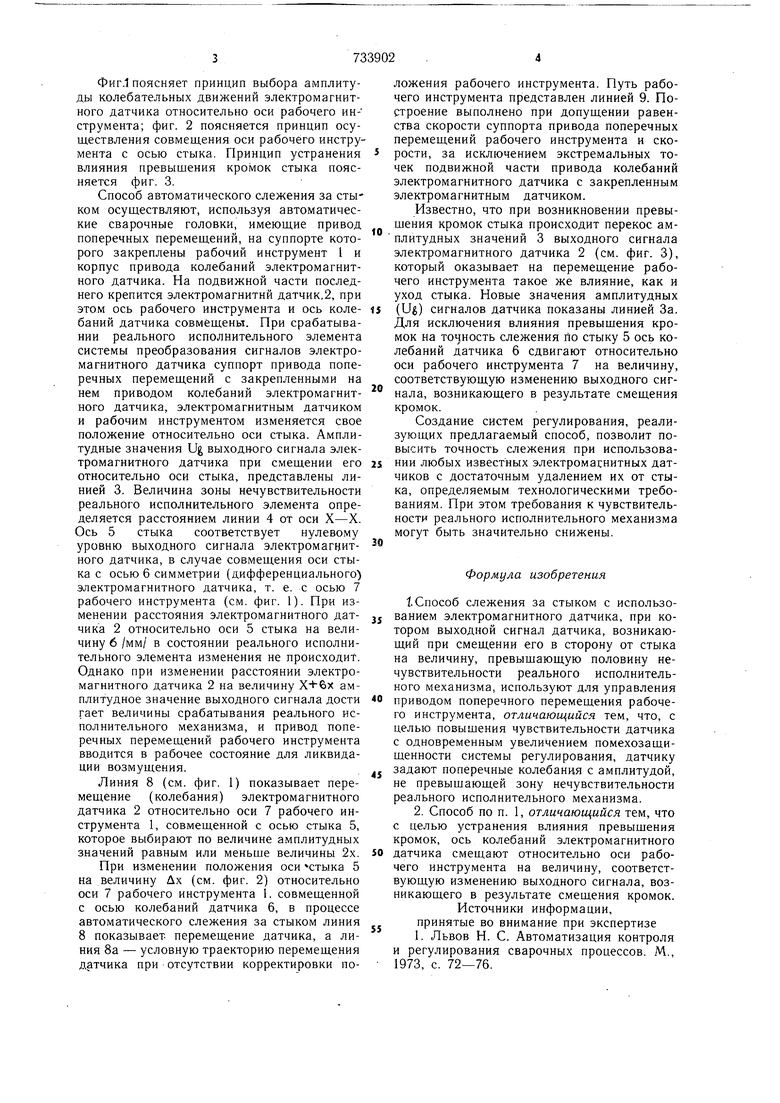

Фиг.1 поясняет принцип выбора амплитуды колебательных движений электромагнитного датчика относительно оси рабочего инструмента; фиг. 2 поясняется принцип осуществления совмещения оси рабочего инструмента с осью стыка. Принцип устранения влияния превышения кромок стыка поясняется фиг. 3.

Способ автоматического слежения за сты ком осуществляют, используя автоматические сварочные головки, имеющие привод поперечных перемещений, на суппорте которого закреплены рабочий инструмент I и корпус привода колебаний электромагнитного датчика. На подвижной части последнего крепится электромагнитнй датчик.2, при этом ось рабочего инструмента и ось колебаний датчика совмещены. При срабатывании реального исполнительного элемента системы преобразования сигналов электромагнитного датчика суппорт привода поперечных перемещений с закрепленными на нем приводом колебаний электромагнитного датчика, электромагнитным датчиком и рабочим инструментом изменяется свое положение относительно оси стыка. Амплитудные значения Ug выходного сигнала электромагнитного датчика при смещении его относительно оси стыка, представлены линией 3. Величина зоны нечувствительности реального исполнительного элемента определяется расстоянием линии 4 от оси X-X. Ось 5 стыка соответствует нулевому уровню выходного сигнала электромагнитного датчика, в случае совмещения оси стыка с осью 6 симметрии (дифференциального) электромагнитного датчика, т. е. с осью 7 рабочего инструмента (см. фиг. 1). При изменении расстояния Электромагнитного датчика 2 относительно оси 5 стыка на величину 6 /мм/ в состоянии реального исполнительного элемента изменения не происходит. Однако при изменении расстоянии электромагнитного датчика 2 на величину Х+6х амплитудное значение выходного сигнала дости гает величины срабатывания реального исполнительного механизма, и привод поперечных перемещений рабочего инструмента вводится в рабочее состояние для ликвидации возмущения.

Линия 8 (см. фиг. 1) показывает перемещение (колебания) электромагнитного датчика 2 относительно оси 7 рабочего инструмента 1, совмещенной с осью стыка 5, которое выбирают по величине амплитудных значений равным или меньше величины 2х.

При изменении положения оси стыка 5 на величину Дх (см. фиг. 2) относительно оси 7 рабочего инструмента 1. совмещенной с осью колебаний датчика 6, в процессе автоматического слежения за стыком линия 8 показывает перемещение датчика, а линия За - условную траекторию перемещения датчика при отсутствии корректировки положения рабочего инструмента. Путь рабочего инструмента представлен линией 9. Построение выполнено при допущении равенства скорости суппорта привода поперечных перемещений рабочего инструмента и скорости, за исключением экстремальных точек подвижной части привода колебаний электромагнитного датчика с закрепленным электромагнитным датчиком.

Известно, что при возникновении превышения кромок стыка происходит перекос амплитудных значений 3 выходного сигнала электромагнитного датчика 2 (см. фиг. 3), который оказывает на перемещение рабочего инструмента такое же влияние, как и уход стыка. Новые значения амплитудных (Us) сигналов датчика показаны линией За. Для исключения влияния превыщения кромок на точность слежения по стыку 5 ось колебаний датчика 6 сдвигают относительно оси рабочего инструмента 7 на величину, соответствующую изменению выходного сигнала, возникающего в результате смещения кромок.

Создание систем регулирования, реализующих предлагаемый способ, позволит повысить точность слежения при использовании любых известных электромагнитных датчиков с достаточным удалением их от стыка, определяемым технологическими требованиям. При этом требования к чувствительности реального исполнительного механизма могут быть значительно снижены.

Формула изобретения

1 Способ слежения за стыком с использованием электромагнитного датчика, при котором выходной сигнал датчика, возникающий при смещении его в сторону от стыка на величину, превыщающую половину нечувствительности реального исполнительного механизма, используют для управления приводом поперечного перемещения рабочего инструмента, отличающийся тем, что, с целью повышения чувствительности датчика с одновременным увеличением помехозащищенности системы регулирования, датчику задают поперечные колебания с амплитудой, не превышающей зону нечувствительности реального исполнительного механизма.

Источники информации, принятые во внимание при экспертизе 1. Львов Н. С. Автоматизация контроля и регулирования сварочных процессов. М., 1973, с. 72-76.

Хмм

Хмм

с X ,,

I Y

fuS-f

ХМА

А

Авторы

Даты

1980-05-15—Публикация

1976-02-24—Подача